|

Вспомогательные работы при конвейерном транспорте

|

|

|

|

Поперечное перемещение передвижных конвейеров на новую трассу включает само перемещение и подготовительно-заключительные работы. Применяют два способа поперечного перемещения: непрерывный (без разборки става на секции) и цикличный (с разборкой става). По характеру перемещения несущей конструкции конвейеров различаются непрерывная передвижка волочением, качением и шаганием.

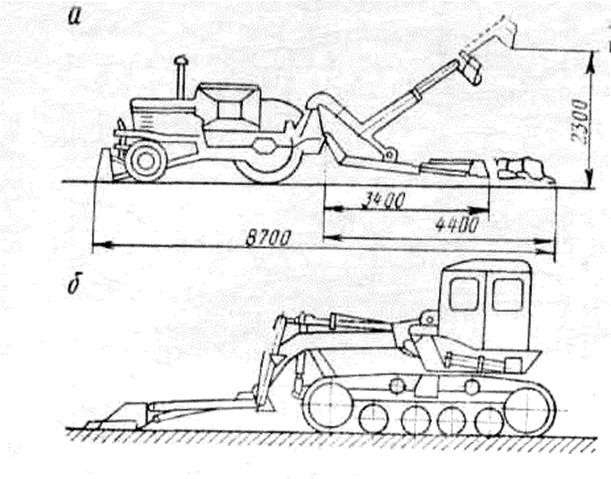

Непрерывная передвижка волочением осуществляется с помощью турнодозеров, а также путепередвигателей непрерывного действия. Для передвижки турнодозерами установленные на шпалах секции конвейера или отдельные стойки с роликоопорами связывают в единую систему (с помощью шарнирных скреплений) один - двумя боковыми рельсами. Перемещение конвейерного става аналогично непрерывной передвижке железнодорожных путей турнодозерами.

Шаг передвижки при многократных проездах турнодозера вдоль конвейера в прямом и обратном направлениях принимается одинаковым. Величина его b = 0,4÷1,5 м. При b =1÷1,5 м рабочая скорость движения турнодозера υ ограничивается 1,4÷1,9 м/с для предотвращения деформации рельсо-шпальной решетки и несущих металлоконструкций конвейера. При b=0,5÷0,6 м υ≤2,8÷3,3 м/с. Среднечасовая эксплуатационная производительность турнодозеров составляет 500—800 м2/ч, в благоприятных условиях при предварительно отделенных от почвы шпалах она достигает 1200—2000 м2/ч.

При непрерывной поперечной передвижке качением опорами секций конвейера являются самоходные или неприводные тележки на катках, колесном или гусеничном ходу. Несамоходные тележки перемещаются тракторными тягачами. Такие ходовые устройства возможны и у расположенных на соединительных бермах передаточных конвейеров, передвигаемых вдоль продольной оси вслед за подвиганием фронта работ. При передвижке шаганием секции конвейера устанавливают на ряд тележек с шагающим ходом.

|

|

|

Цикличная переукладка отдельных секций конвейера осуществляется с помощью автомобильных и тракторных кранов. Конвейерную ленту наматывают на самоходные или установленные на полозьях барабаны. Иногда отдельные секции на полозьях перемещают волочением тракторами, автомашинами или лебедками.

Приводные и хвостовые станции конвейеров устанавливают на металлические лыжи и перемещают тягачами, или они имеют рельсовый, гусеничный или шагающий ход. В последнем случае обеспечиваются значительно меньшая масса конструкции, чем при гусеничном ходе, и меньшая трудоемкость перемещения.

Подготовительные работы при непрерывной передвижке конвейеров включают подготовку новой трассы (планировку), настил рельсовых путей для перемещения приводной и хвостовой станций (при рельсовом ходе), установку ограничителя схода ленты, очистку рельсов от просыпей, отключение станции, снятие натяжения (ослабление) ленты, перегон загрузочного устройства в зону приводной станции или его демонтаж. При цикличном перемещении, кроме этого, производятся снятие ленты и демонтаж станины конвейера.

Заключительно-наладочные работы включают: монтаж рамы и навешивание ленты (при цикличном перемещении), рихтовку конвейерного става в горизонтальной и вертикальной плоскостях, установку и подключение станций, перегон (или монтаж) загрузочного устройства, натяжение ленты, опробование конвейера на холостом ходу и регулирование его, демонтаж рельсовых путей и др. Аналогичные работы выполняют при монтаже новых конвейерных линий.

Удлинение конвейеров при выемке в тупиковых заходках производится вслед за подвиганием забоя путем установки секций необходимой длины (автокранами, экскаваторами строительного типа, бульдозерами) и наращивания ленты. Когда, став конвейера, достигает предельной длины, устанавливают следующий конвейер.

|

|

|

Рис. 16.11. Схемы очистных устройств ленточных конвейеров

При навеске новой ленты, поступающей от заводов-поставщиков в виде отрезков длиной 70—115 м (иногда до 150— 180 м) на деревянных барабанах, ее обычно укладывают на почву вдоль конвейерного става, вводят с помощью прикрепленного к концу каната (тяговое средство — трактор) на приводную станцию, пропускают через барабаны и нижние, а затем верхние ролики со стороны концевой станции и производят стыковку ленты у приводной станции.

При замене старой ленты на новую первую около приводной станции разрезают и к одному концу ее прикрепляют новую ленту, а к другому — канат, соединенный с трактором. Навеска новой ленты осуществляется с помощью конвейерного привода. Старая лента стягивается трактором со става, разрезается на куски и скатывается в бухты. Для ускорения навески применяют козловые и роликовые опоры для барабанов с новой лентой, прицепные тележки на пневмоколесном ходу или салазках с приводными бобинами для сматывания новой и наматывания cтарой ленты и телескопической стрелой с блоком и лебедкой для протягивания ленты по роликам.

Соединение концов прорезиненных многопрокладочных лент осуществляется холодной или горячей склейкой, сшивкой, металлическими соединителями. Подтягивание и состыковка концов лент выполняются с помощью небольших лебедок, талей и стальных зажимов.

Очистка и предохранение конвейерной ленты от налипания и примерзания пород увеличивают срок ее службы, предотвращают пробуксовку, сбег ленты, просыпание породы. Используются механические очистители, очистка переворачиванием нижней ветки ленты, химическими веществами, обогревом, а также комбинация способов.

Рабочую поверхность ленты очищают скребками, вращающимися очистителями, вибро - и гидроочистителями и специальными роликами. Наиболее распространены скребки с рабочими элементами из резины или пластмассы, прижимаемые к ленте пружиной или контргрузом (рис. 16.11, а). Удельное давление скребка равно 1—1,5 Н на 1 см ширины ленты.

|

|

|

Гладкие барабаны очищают стальными скребками (рис. 16.11, б), режущая кромка которых отстоит от поверхности барабана на 2—3 мм (под действием противовеса). У резцовых очистителей (рис. 16.11, в) суппорт с одним или несколькими резцами совершает возвратно-поступательное движение. Для очистки барабанов от пород невысокой липкости предназначен роторный очиститель в виде беличьего колеса из вертикальных дисков и набора (четырех-пяти) парных ножей; ротор не имеет привода и автоматически включается при появлении на барабане слоя породы. Эффективными средствами являются вращающиеся лопастные очистители (рис. 16.11, г) с приводом от разгрузочного барабана или дополнительного двигателя. Для отделения крупных налипших кусков применяют зубчатые резиновые щетки, спирально закрепленные по окружности барабана (для самоочистки вследствие их изгиба и пружинности), а для удаления остающегося загрязнения ленты — капроновые щетки с диаметром нитей 1—2 мм. Окружная частота вращения щеток должна в 3—6 раз превышать линейную скорость движения ленты и составляет до 8,3 с"1.

Удаление породных кусков с холостой ветви ленты осуществляется плужковыми сбрасывателями (рис. 16.11, д). Налипшая порода отделяется от холостой ветви ленты нижними очистительными спиральными и дисковыми роликоопорами (диаметр 16—19 мм, шаг спирали 50—120 мм).

Для предотвращения примерзания породы к ленте в отдельных случаях применяют орошение ленты раствором хлористого кальция (магния) и, обогрев ее, наносят слой силиконовой смазки. Для очистки ленты от примерзшей породы могут быть использованы специальные очистители. Удаление примерзшей породы происходит под ударным воздействием лопастей очистителя, вращающихся в направлении, противоположном движению ленты, или посредством плотного прижима к ленте (под действием центростремительной силы) ролика с туго натянутым вдоль него проволочным кольцом.

Рис. 16.12. Схемы самоходных сборщиков просыпей

Очистка конвейеров от просыпей (расштыбовка) затрудняется стесненностью пространства между почвой и нижней ветвью ленты, а также наличием рельсо-шпальной решетки под ставом конвейера. Механизируют очистку путем применения различных самоходных погрузчиков и специальных подборщиков на колесном (16.12, а) или гусеничном (16.12, б) ходу. Погрузчики оснащаются скребками с длинными тягами.

Механизация перемещения, раскладки и уборки электрических кабелей конвейеров осуществляется посредством применения самоходных или прицепных кабельных барабанов.

|

|

|