|

Порядок выполнения работы.

|

|

|

|

Лабораторная работа №3

Тема: Контроль размеров и отклонений формы с помощью рычажно-механических приборов.

Цель: Научить выполнять измерения с помощью рычажно-механических приборов; выявлять при измерении погрешности формы; закрепить умения определять годность контролируемых размеров.

Задачи:

Проанализировать требования к точности контролируемой детали, выбрать методики выполнения измерений и средства приемочного контроля по заданным параметрам.

Измерить заданные параметры и зафиксировать результаты с учетом погрешности измерения.

Дать заключение о годности детали по каждому из контролируемых параметров.

Приборы и инструменты: Рычажно-механические приборы, индикатор часового типа на стойке, штангенциркуль, плоскопараллельные концевые меры длины, призмы измерительные, детали для измерений, бензин, ветошь.

Станковые приборы: стойка или штатив с индикатором часового типа.

Объект контроля: ступенчатый вал.

Теоретическая часть

Индикаторы часового типа (ГОСТ 577—68) (рис. 1), являющиеся типовыми представителями приборов с зубчатой передачей, содержат: стержень 4 с нарезанной зубчатой рейкой б, зубчатые колеса 2, 3, 5 и 7, спиральную пружину 1, стрелку 8.

Индикаторы часового типа (ГОСТ 577—68) (рис. 1), являющиеся типовыми представителями приборов с зубчатой передачей, содержат: стержень 4 с нарезанной зубчатой рейкой б, зубчатые колеса 2, 3, 5 и 7, спиральную пружину 1, стрелку 8.

Возвратно- поступательное перемещение измерительного стержня 4 преобразуется в круговое движение стрелки 8.

Один оборот стрелки соответствует перемещению измерительного стержня на 1 мм. Целые миллиметры отсчитываются по шкале при помощи стрелки 9. Шкала прибора имеет 100 делений, цена деления индикатора равна 0,01 мм.

Индикаторы часового типа выпускают двух классов точности (0 и 1) в двух модификациях: индикаторы типа ИЧ с перемещением измерительного стержня параллельно шкале и индикаторы типа ИТ с перемещением измерительного стержня перпендикулярно шкале. Выпускаются также индикаторы часового типа с цифровым (электронным) отсчетом.

|

|

|

ГОСТ 16497—80 предусматривает изготовление индикаторов линейных размеров со статистической обработкой результатов измерений, построенных на основе конструкции индикаторов часового типа по ГОСТ 577—68. Они предназначаются для механизации вычислений при измерительных и контрольных операциях.

Типы статистических индикаторов:

СИС — статистический индикатор средних арифметических, предназначенный для определения среднего арифметического в выборке. Индикатор имеет две стрелки: действительных размеров и средних арифметических;

СИМ — статистический индикатор медиан, предназначенный для определения положения медианы в выборке. Индикатор имеет три стрелки: стрелку текущих размеров и две дополнительные стрелки, по которым определяется положение медианы;

СИР — статистический индикатор размахов, предназначенный для определения разности между наибольшим и наименьшим значениями. Индикатор имеет три стрелки: стрелку текущих размеров и две дополнительные, каждая из которых, будучи отклоненной, фиксирует одно из предельных отклонений — наименьшее и наибольшее. Величина размаха определяется по расстоянию между дополнительными стрелками, выраженному в делениях шкалы;

СИБ — статистический индикатор брака, предназначенный для определения количества деталей вне поля допустимых наибольших и наименьших отклонений. Индикатор имеет три стрелки: две стрелки размера показывают значения положительных и отрицательных отклонений, третья стрелка показывает число размеров (деталей), находящихся вне поля допуска;

СИГ — статистический индикатор группировок, предназначенный для определения суженного допуска, а также их суммы и разности. Индикатор имеет три стрелки: текущих размеров и количеств положительных и отрицательных отклонений;

|

|

|

СИД — статистический индикатор дисперсий, предназначенный для определения значений дисперсий и среднего квадратического отклонения в выборке. Индикатор имеет стрелки средних арифметических, средних квадратических отклонений и дисперсий.

К приборам с рычажно-зубчатой передачей относятся рычажно-зубчатые измерительные головки, рычажные скобы, рычажные микрометры и т. д. Эти приборы предназначены для относительных измерений наружных поверхностей.

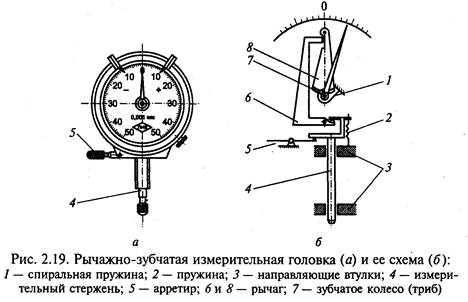

Рычажно-зубчатые измерительные головки (рис. 2) отличаются от индикаторов часового типа наличием наряду с зубчатой передачей рычажной системы, позволяющей увеличить передаточное число механизма и тем самым повысить точность измерений. При перемещении измерительного стержня 4 в двух точных направляющих втулках 3 поворачивается рычаг 6, который воздействует на рычаг 8, имеющий на большем плече зубчатый сектор, входящий в зацепление с зубчатым колесом (трибом) 7. На оси триба установлена стрелка с втулкой, связанная со спиральной пружиной 1, выбирающей зазор. Измерительное усилие создается пружиной 2. Для арретирования измерительного стержня служит арретир 5.

Рычажно-зубчатые измерительные головки (рис. 2) отличаются от индикаторов часового типа наличием наряду с зубчатой передачей рычажной системы, позволяющей увеличить передаточное число механизма и тем самым повысить точность измерений. При перемещении измерительного стержня 4 в двух точных направляющих втулках 3 поворачивается рычаг 6, который воздействует на рычаг 8, имеющий на большем плече зубчатый сектор, входящий в зацепление с зубчатым колесом (трибом) 7. На оси триба установлена стрелка с втулкой, связанная со спиральной пружиной 1, выбирающей зазор. Измерительное усилие создается пружиной 2. Для арретирования измерительного стержня служит арретир 5.

Ленинградский инструментальный завод (ЛИЗ) изготавливает рычажно-зубчатые однооборотные и многооборотные измерительные головки с ценой деления 0,001 и 0,002 мм (ГОСТ 9696—82). Многооборотные головки применяются в тех случаях, когда требуется высокая точность и большой диапазон измерения.

ГОСТ 5584—75 предусматривает выпуск рычажно-зубчатых индикаторов с ценой деления 0,01 мм с изменяемым положением измерительного рычага относительно корпуса.

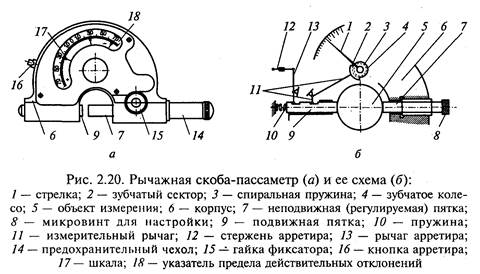

В рычажных скобах (ГОСТ 11098—75) (рис. 2.20) в процессе измерения подвижная пятка 9, перемещаясь, воздействует на измерительный рычаг 11, зубчатый сектор которого поворачивает зубчатое колесо 4 и стрелку 1, неподвижно закрепленную на его оси. Спиральная пружина З постоянно прижимает зубчатое колесо к зубчатому сектору, устраняя таким образом зазор. Микровинт для настройки 8 служит для установки прибора на нуль по блоку концевых мер. Промышленность выпускает также рычажные скобы с цифровым отсчетом измеряемой величины в миллиметрах, десятых и сотых долях миллиметра.

В рычажных скобах (ГОСТ 11098—75) (рис. 2.20) в процессе измерения подвижная пятка 9, перемещаясь, воздействует на измерительный рычаг 11, зубчатый сектор которого поворачивает зубчатое колесо 4 и стрелку 1, неподвижно закрепленную на его оси. Спиральная пружина З постоянно прижимает зубчатое колесо к зубчатому сектору, устраняя таким образом зазор. Микровинт для настройки 8 служит для установки прибора на нуль по блоку концевых мер. Промышленность выпускает также рычажные скобы с цифровым отсчетом измеряемой величины в миллиметрах, десятых и сотых долях миллиметра.

|

|

|

Рычажные микрометры (ГОСТ 4З8I—80) аналогичны рычажным скобам и отличаются от них лишь наличием микрометрической головки для отсчета измеряемой величины в миллиметрах, десятых и сотых долях миллиметра. для измерения наружных размеров до 100 Мм предусмотрены микрометры типа МР с отсчетным устройством, встроенным в корпус. Микрометры типа МРЗ предназначены для измерения длины общей нормали зубчатых колес, а микрометры типа МРИ — для измерения наружных размеров свыше 100 и до 2000 мм.

Порядок выполнения работы.

1. Проанализировать требования к точности параметров детали, подлежащих контролю.

2. Выбрать методику выполнения измерений (МВИ) для каждой поверхности (схему измерений, количество контролируемых сечений, средства измерений, вспомогательные устройства, методы поиска экстремальных значений и т.д.).

3. Оценить погрешности измерений с использованием РД 50-98-86.

4. Ознакомится с устройством индикатора часового типа и приёмами пользования индикаторами.

5. Цилиндрические поверхности вала протереть чистой тканью.

6. Осмотреть измеряемые поверхности и убедиться в отсутствии забоин, царапин, выступов.

7. Подготовить блок из концевых мер длины.

8. Закрепить индикатор часового типа в присоединительное отверстие стойки.

9. Дать техническую характеристику инструментов.

10. Выполнить измерения отклонений формы профиля в поперечном и продольном сечениях для каждой контролируемой поверхности.

11. Обработать и выполнить анализ результатов измерений. Сравнить измеренные отклонения с допустимыми. Дать заключение о годности детали по контролируемому параметру.

Измерить диаметр детали.

1. Установить индикатор на номинальный размер и циферблат индикатора на «0» с установкой блока концевых мер длин.

2. Охватить плотно пальцами обеих рук измеряемую деталь и положить её на столик против оси, измеряемой детали.

3. Плавным движением сдвинуть деталь, скользя ею по столику, до подведения диаметрального сечения под измерительный наконечник.

|

|

|

4. В положении максимума, прижимая измеряемую деталь к поверхности столика – стойки, двигать деталь по этой поверхности от себя, то на себя. При этом следить за возвратно – вращательными движениями стрелки индикатора и выявить самое дальнее деление, до которого она доходит при вращении в направлении по часовой стрелке. Такое покачивание выполнить несколько раз, пока при каждом движении стрелка не будет доходить до одного м того же штриха шкалы индикатора. Тогда отсчитать число давлений от этого крайнего штриха до нулевого с учётом знака этого отклонения, умножить на цену деления индикатора

4. В положении максимума, прижимая измеряемую деталь к поверхности столика – стойки, двигать деталь по этой поверхности от себя, то на себя. При этом следить за возвратно – вращательными движениями стрелки индикатора и выявить самое дальнее деление, до которого она доходит при вращении в направлении по часовой стрелке. Такое покачивание выполнить несколько раз, пока при каждом движении стрелка не будет доходить до одного м того же штриха шкалы индикатора. Тогда отсчитать число давлений от этого крайнего штриха до нулевого с учётом знака этого отклонения, умножить на цену деления индикатора

(0,01 мм) и записать это на отклонение на отдельном листе, после этого снять измеряемую деталь со столика стойки.

5. Подсчитать действительный размер детали в заданных сечениях и записать результат в отчёт.

Исследование круглости обычно выполняют в нескольких сечениях детали, но в случае стабильности формы детали по длине можно ограничиться одним сечением.

Приближенная опенка круглости может быть получена с помощью двухконтактного прибора (рис.). Методика оценки состоит в сравнении ряда диаметров контролируемого поперечного сечения детали. В выбранном сечении измеряют при последовательных поворотах детали относительно линии измерения ее диаметры или их отклонения от произвольно выбранного для настройки размера. Если обнаруживают колебания измеряемых диаметров, при наличии экстремальных диаметров в перпендикулярных направлениях контролируемое сечение полагают овальным.

Практическое отсутствие различия диаметров может свидетельствовать как о круглости сечения, так и о возможной невыявленной огранке.

Огранку вала можно проконтролировать, вращая его в призме (рис.). При контроле огранки в призме из-за «плавания» центра сечения измеренные отклонения от произвольно настроенного размера не соответствуют значениям огранки. Коэффициент воспроизведения, на который необходимо разделить показания прибора, при контроле деталей с трехгранным сечением в призме с углом 60° равен 3, а с углом 90° — 2. При контроле пятигранной детали эти коэффициенты соответственно равны 1 и 2, поэтому при возможном количестве граней три или пять предпочтительно выбирать призму с углом 90°, так как в этом случае коэффициенты воспроизведения одинаковы.

Контроль отклонений от круглости с использованием призмы (рис.).

Оценка погрешностей формы в продольном сечении детали «на просвет» с помощью лекальной линейки дает представление о виде отклонения при седлообразности и

Оценка погрешностей формы в продольном сечении детали «на просвет» с помощью лекальной линейки дает представление о виде отклонения при седлообразности и

|

|

|

бочкообразности, а также при отклонении оси детали от прямолинейности. Количественная оценка возможна с использованием образцов просвета или прибора для измерения диаметров в нескольких поперечных сечениях, распределенных вдоль оси детали.

Наличие отклонения оси детали от прямолинейности обнаруживается при контроле детали станковым прибором с последовательными поворотами на плоскости или в призмах.

Контроль размеров или отклонений двухконтактным накладным прибором позволяет выявить отклонения от прямолинейности образующих и оценить вид погрешности формы профиля продольного сечения детали по расположению экстремальных диаметров. Разность диаметров примерно вдвое больше разности текущих радиусов-векторов, по которой оценивается отклонение профиля.

|

|

|