|

Назначение формовочных уклонов, галтелей

|

|

|

|

Формовочные уклоны предусматриваются на вертикальных стенках моделей и стержневых ящиках с целью обеспечения лёгкого извлечения моделей из полуформ и стержней из стержневых ящиков. Формовочные уклоны для наружных и внутренних полостей регламентируются по ГОСТ3212-80(92).

Формовочные уклоны в зависимости от требований, предъявляемых к поверхности отливки, следует выполнять:

1) На обрабатываемых поверхностях отливки сверх припуска на механическую обработку за счет увеличения размеров отливки. Допускается выполнение уклонов за счет уменьшения припуска, но не более 30 % его значения.

2) На необрабатываемых поверхностях отливки, не сопрягаемых по контуру с другими деталями, за счет увеличения и уменьшения размеров отливки

3) На необрабатываемых поверхностях отливки, сопрягаемых по контуру с другими деталями, за счет уменьшения или увеличения размеров отливки в зависимости от поверхностей сопряжения.

Формовочные уклоны для данной отливки по ГОСТ 3212-92 в зависимости от высоты принимаем 25’. В нашем конкретном случае конфигурация модели нам позволяет не выполнять столь малые уклоны.

Галтели радиусом 5 мм устанавливаются во внутренних и наружных углах отливки с целью обеспечения плавных переходов от одной стенки к другой.

Конструирование стержней

Количество, формы и размеры стержней; способы крепления и фиксации стержней в форме, назначение стержневых знаков; вентиляция и армирование стержней; назначение сборочных зазоров.

Количество и форма стержней выбирается исходя из конфигурации отливки. При конструировании стержней необходимо обеспечить:

—точность и простоту изготовления отливки;

—простой и экономичный способ изготовления;

|

|

|

—удобство установки стержней в форму, простоту сборки формы, устойчивость стержня при заливке;

—свободный вывод газов из стержня, высокую податливость, лёгкое удаление стержня;

—достаточную механическую прочность стержня, высокую термическую и эрозиционную стойкость.

Размеры знаков горизонтальных и вертикальных стержней, величины сборочных зазоров и уклонов знаковых частей определены по ГОСТ 3212-92 [14].

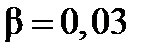

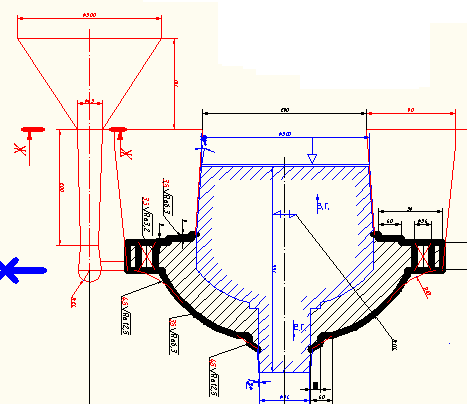

Рисунок 6 – Стержень

Специальные требования к отливке

На необрабатываемых поверхностях допускаются газовые раковины, земляные и шлаковые включения при диаметре их не более 2 мм, глубине не менее 20% толщины тела отливки в данном месте и в количестве не более 3-х шт. на площади 100 см2.

Точность отливки 13-0-0-13 ГОСТ 53464-2009 [13].

Технологические расчеты

Расчет прибылей

Для расчета прибылей используем метод Пржибыла [14].

На данной отливке на основании устанавливаем пять прибылей закрытого типа.

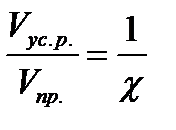

Вычисляем объем прибыли  :

:

, (3.1)

, (3.1)

где, Vук.р. – объем усадочная раковина, м3;

Vпр. – объем прибыли, м3;

(3.2)

(3.2)

, (3.3)

, (3.3)

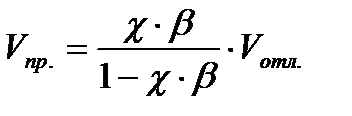

где  - коэффициент неэкономичности прибылей;

- коэффициент неэкономичности прибылей;

- коэффициент объемной усадки сплава в %;

- коэффициент объемной усадки сплава в %;

- объём питаемого узла отливки, м3.

- объём питаемого узла отливки, м3.

Массу прибылей рассчитаем  по формуле:

по формуле:

, (3.4)

, (3.4)

где  - плотность металла.

- плотность металла.

Результаты расчета объема прибылей и ее геометрических характеристик оформим виде таблицы 4.

Таблица 4 – Характеристика прибылей

| Параметры | 1-ый узел | 2-ой узел | 3-ий узел |

Объем питаемого узла отливки,  , м3 , м3

| 0,015 | 0,016 | 0,014 |

| Число прибылей | |||

| Объем прибыли, м3 | 0,0026 | 0,0014 | 0,00125 |

| Габаритные размеры места установки, м | 0,08х0,1 | 0,08х0,1 | 0,08х0,1 |

| Внешний угол, градус | |||

| Высота прибыли,м | 0,1 | 0,1 | 0,1 |

Таким образом, вес трех прибылей равен 20×3 = 60 кг.,общая масса прибылей составит 63 кг, а суммарная масса отливки и прибылей 150 кг.

|

|

|

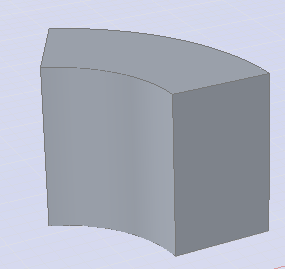

Общий вид прибыли представлен на рисунке 7.

Рисунок 7 – Общий вид прибыли

Рисунок 8 - Метод списанных окружностей

Для определения места установки прибылей и выбора их рациональных размеров обычно пользуются методом вписанных окружностей, основанном на принципе управляемого направленного затвердевания рисунок 8. Если в отдельные сечения отливки вписать окружность, то там, где будет вписана окружность наибольшего диаметра, будет и наибольшее сечение отливки и, следовательно, может возникнуть усадочная раковина.

Выбор литниковой системы

Металл следует подводить в наиболее массивные узлы отливок, в прибыль для обеспечения направленного и последовательного затвердевания и для обеспечения хорошей работы прибыли. Исходя из этого применяем литниковую систему, состоящую из: воронки, предназначенной для принятия струи металла из ковша, гашения ее энергии, первичного отделения крупных частиц шлака и поддержания постоянного уровня металла при заполнении формы; стояка, предназначенного для передачи металла из воронки в нижнюю часть формы; чашечки-зумпфа, гасящей удар струи и препятствующей размыву формы; питателей подводящих металл из шлакоуловителя в рабочую полость отливки и прибыли, затвердевающей в последний момент, принимающая на себя роль дополнительного питающего элемента.

Сечения элементов литниковой системы выбираем в зависимости от характера литья и вида сплава. Выбираем сужающею (заполненную) литниковую систему, где каждый последующий элемент литниковой системы имеет площадь сечения меньшую, чем предыдущая.

В соответствии с конструкцией отливки, типом применяемого сплава, техническими требованиями, предъявляемые к отливке, и другим особенностям, было выбрано оптимальное место подвода расплава к полости формы рисунок 9 [11].

Рисунок 9 – Горизонтальная литниковая система

|

|

|