|

Правила построения точек на p-i диаграмме

|

|

|

|

СОДЕРЖАНИЕ

| ВВЕДЕНИЕ | |||

| Теоретическая часть | |||

| 1.1 Принципы работы БХМ | |||

| 1.2 Правила построения точек на p-i диаграме | |||

| Аналитическая часть | |||

| 2.1 Анализ проблемы динамических режимов работы БХМ | |||

| 2.2 Характеристики объекта исследования | |||

| Расчетная часть | |||

| 3.1 Теоретический расчет характеристик БХМ | |||

| 3.2Теоретический тепловой расчет компрессора | |||

| 3.3Проведение лабораторного испытания | |||

| Экономическое обоснование проекта | |||

| 4.1 Расчет затрат на создание установки и разработку проекта | |||

| 4.2 Расчет показателя экономического эффекта | |||

| Безопасность и экологичность проекта 5.1 Общие сведения | |||

| 5.2 Анализ безопасности и экологичности холодильного агента | |||

| 5.3 Расчет системы зануления | |||

| 5.4 Расчет системы заземления | |||

| ЗАКЛЮЧЕНИЕ | |||

| СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ |

ВВЕДЕНИЕ

Холодильная машина, как бытовой прибор, имеет ряд недостатков. Самый существенный из них – выход из строя некоторых её элементов.

Бытовая холодильная машина, с вышедшим из строя элементом работает неэффективно – потребляет электричество в большем количестве, при этом цикл работы без остановки больше, чем у исправной БХМ, а холодопроизводительность меньше.

Цель данной работы – исследовать динамические режимы функционирования бытовой малогабаритной холодильной машины (БМХМ), рассчитать её эксплуатационные параметры и сравнить их с экспериментальными значениями.

Полученные данные будут использованы для расчета количественного соотношения потребляемой электроэнергии, и денежных средств.

|

|

|

Так же требуется выполнить теоретический расчет данной БХМ и сравнить полученные данные с экспериментально полученными. На основании сравнения сделать вывод о правильности расчета и подбора основных комплектующих БХМ.

Теоретическая часть

Принцип работы БХМ

БХМ — это холодильная установка, предназначенная для хранения скоропортящихся продуктов питания. Основная задача БХМ – это поддержание оптимальной температуры на всем протяжении хранения продуктов в её камерах.

Устройство БХМ рассчитано для передачи теплоты от холодного источника к горячему. Согласно второму закону термодинамики теплота не может переходить от холодного тела к горячему сама собой. В холодильной установке такая передача теплоты происходит благодаря механической энергии компрессора, затрачиваемой на сжатие и подачу паров хладагента по кругу циркуляции холодильной машины.

Рисунок 1 – Принципиальная схема ХМ с рекуперативным теплообменником и циклы ее работы: а — схема ХМ; б — цикл ХМ в T-s координатах; в — цикл ХМ в р-i координатах.

Термодинамические параметры хладагента, а именно, энтропия и энтальпия в указанных системах координат являются относительными или удельными величинами, т.е. отнесёнными к 1 кг хладагента (поделёнными на массу  , кг хладагента, циркулирующего по каналам гидросистемы ХМ).

, кг хладагента, циркулирующего по каналам гидросистемы ХМ).

Все удельные параметры определяются здесь малыми буквами, полные параметры – большими. Чтобы получить значения последних, например полное количеств тепла  , Дж, необходимо соответствующий удельный параметр, в данном случае – удельное количество тепла

, Дж, необходимо соответствующий удельный параметр, в данном случае – удельное количество тепла  , Дж/кг, умножить на массу

, Дж/кг, умножить на массу  , кг ХА:

, кг ХА:

(1)

(1)

Все исследуемые здесь процессы необходимо анализировать, используя закон сохранения и превращения энергии в виде:

|

|

|

(2)

(2)

Здесь  , Дж – тепловая энергия, подведенная к холодильному агенту в данном процессе;

, Дж – тепловая энергия, подведенная к холодильному агенту в данном процессе;  – его энтальпия, Дж;

– его энтальпия, Дж;  ,

,  Дж – техническая работа и работа сил трения, совершённая ХА, соответственно; индексами 1 и 2 отмечены начало и конец процесса.

Дж – техническая работа и работа сил трения, совершённая ХА, соответственно; индексами 1 и 2 отмечены начало и конец процесса.

Рисунок 2 – а) конструктивная схема бытовой ХМ: I – газ фреона; II – пар фреона;

III – жидкий фреон; IV – техническое масло; 1 – осушительный патрон; 2 – испаритель;

3 – конденсатор; 4 – капиллярная трубка; 5 – всасывающая трубка; 6 – фильтр;

7 – ресивер; 8 – нагнетательная трубка;

б) панель испарительной камеры с капилляром 1.

Испаритель. При движении жидкого фреона по капиллярной трубке давление фреона в ней из-за трения существенно уменьшается. Длина трубки подбирается так, что давление падает настолько, что фреон начинает кипеть. Обычно конец трубки располагают в испарителе И. Здесь жидкий фреон кипит при постоянных температуре ТИ и давлении рИ (процесс 6 – 7). Так как температура кипящего фреона значительно (на 10-150С) ниже, чем температура окружающей среды: воздуха и продуктов в морозильной камере, окружающей среды помещения, в котором находится холодильник и др., то тепло из окружающей среды самопроизвольно поступает к кипящему фреону. Мощность  потока этого тепла, определяется равенством:

потока этого тепла, определяется равенством:

(3)

(3)

Указанное тепло следует разделять на два вида: на тепло QОХЛ , отведенное от охлаждаемых тел, находящихся в ХМ и тепло QПОМ , поступающее из помещения, в котором находится холодильная машина. Тепло QПОМ поступает в помещение следующими основными путями: через тепловую изоляцию холодильника, а также с воздушными массами в результате воздухообмена при открытии дверей холодильника, при нарушении герметичности (наличие щелей) изоляции и т.п. В этом случае говорят о потере холода. Таким образом, выполняется равенство:

(4)

(4)

Во всех рассмотренных здесь случаях поступление тепла к ХА происходит самопроизвольно. Здесь выполняется второй закон термодинамики: “тепло самопроизвольно переходит от тел с большей температурой, к телам с меньшей температурой”. На стационарном (рабочем) режиме, когда температура всех тел внутри ХМ достигает расчётных значений и уже не меняется, работа компрессора обеспечивает только компенсацию указанных выше потерь холода, т.е. компенсирует тепло QПОМ, поступающее из помещения через изоляцию холодильника.

|

|

|

В результате теплообмена, происходящего в охлаждаемых рабочих полостях ХМ, находящиеся внутри холодильника воздух, а также другие тела, в том числе и помещение, охлаждаются, а хладагент кипит, постепенно превращаясь в сухой насыщенный пар. Хладагент кипит до тех пор, пока весь не превратится в пар. Термодинамическое состояние последнего определяется точкой 7 на линии сухого насыщенного пара (см. правую ветвь пограничной кривой на p-i диаграмме). Такой пар подавать под поршень компрессора нельзя: при быстром сжатии он может превратиться в жидкость, что может послужить причиной аварии компрессора и выхода его из строя. Причина возможной аварии состоит в том, что жидкости, как известно, в отличие от газов, оказывают сильное сопротивление сжатию, и ведут себя при сжатии примерно, как свинец. Поэтому можно представить, что произойдёт, если под поршнем компрессора окажется, хотя и небольшой, кусочек свинца. Поэтому, чтобы исключить поломку компрессора (устранить так называемый “влажный ход” компрессора), насыщенный пар, перед тем, как он поступит в компрессор, подогревают (перегревают) в рекуперативном теплообменнике (ТО) (процесс 7-1). При этом сухой насыщенный пар превращается в перегретый пар, т.е. – в газ.

Рекуперативный теплообменник. Теплообмен в ТО происходит по способу “противотока”, когда направления потоков жидкостей или газов в теплообменниках противоположны. Такой способ более эффективен, чем “прямоток”, когда жидкие тела или газы движутся в теплообменниках в одном направлении. После ТО газообразный хладагент поступает в компрессор КМ.

Компрессор. В компрессоре над газом совершается техническая работа:

LТЕХН = ‒ LКМ.

Здесь LКМ работа компрессора. Знак минус указывает на то, что не газ совершает работу (как, например, в детандере), а, наоборот, над газом совершается работа. В компрессоре газ адиабатно, т.е. без теплообмена с окружающей средой (Q=0), сжимается до давления р2 и нагревается до температуры Т2 (процесс 1-2). Процесс сжатия происходит адиабатно, т.к. газ в компрессоре сжимается очень быстро, и окружающая среда не успевает нагреться. Работа сжатия в случае адиабатного процесса сжатия по закону сохранения и превращения энергии (2) идёт только на изменение энтальпии газа. В этом случае удельная работа  , Дж/кг компрессора определяется равенством:

, Дж/кг компрессора определяется равенством:

|

|

|

После компрессора горячий газ поступает в конденсатор КД.

Конденсатор. В конденсаторе горячий газ фреона охлаждается при постоянном давлении (р2-4=const). За счёт охлаждения газ сначала превращается в пар, который постепенно конденсируется и превращается в жидкость (линия конденсации 2 – 4). Следует помнить, что процесс конденсации в области “жидкость +пар” (отрезок 3 – 4 на линии конденсации) происходит не только при постоянном давлении pКД, но и при постоянной температуре ТКД. Это происходит до тех пор, пока весь пар не превратится в жидкость (точка 4). Процесс конденсации происходит здесь без совершения технической работы (LТЕХН=0) с отводом в помещение тепла  конденсации, равного:

конденсации, равного:

Знак минус указывает здесь на то, что тепло при конденсации от ХА отводится. При этом в помещение, где находится БХМ, постоянно поступает количество тепла  конденсирующихся паров ХА. Здесь следует обратить внимание на важный факт: поступающее в помещение тепло конденсации

конденсирующихся паров ХА. Здесь следует обратить внимание на важный факт: поступающее в помещение тепло конденсации  значительно больше тепла

значительно больше тепла  , отбираемого у охлаждаемых тел ХМ. Объяснение этого факта состоит в том, что при сжатии газ в компрессоре нагревается. При этом работа компрессора переходит в тепло нагретых газов. Согласно закону сохранения и превращения энергии, определяемому равенством:

, отбираемого у охлаждаемых тел ХМ. Объяснение этого факта состоит в том, что при сжатии газ в компрессоре нагревается. При этом работа компрессора переходит в тепло нагретых газов. Согласно закону сохранения и превращения энергии, определяемому равенством:

Согласно этому же закону:

Поэтому ХМ нагревает помещение, в котором она находится. При составлении баланса тепла, поступающего в помещение, следует учитывать, однако, что часть тепла, равная  , поступает из помещения в ХМ через тепловую изоляцию и при воздухообмене, когда открываются двери ХМ.

, поступает из помещения в ХМ через тепловую изоляцию и при воздухообмене, когда открываются двери ХМ.

После конденсации хладагент в жидком виде поступает в рекуперативный теплообменник.

Рекуперативный теплообменник. В рекуперативном теплообменнике горячая жидкость фреона отдаёт часть своего тепла холодному пару, поступающему из испарителя (процесс 4-5). При этом жидкий фреон охлаждается прежде, чем поступить в дроссель.

Капиллярная трубка. Капиллярная трубка является наиболее простым и весьма надежным в работе регулирующим устройством. Она представляет собой медную полужесткую трубку длиной примерно 1,5—4,0 м с внутренним диаметром 0,80—0,85 мм.

|

|

|

Технология ее изготовления позволяет получить гладкую внутреннюю поверхность и равномерное сечение по всей длине трубки.

Следует отметить, что термин «капиллярная трубка» является неточным, так как при указанных размерах трубки явления капиллярности в ней не происходит. Однако такой термин общепринят и нагляднее отражает существенную разницу в проходных сечениях этой трубки и остальных трубопроводов в агрегате.

Малое отверстие и большая длина капиллярной трубки представляют сопротивление для проходящего через трубку жидкого хладагента, поэтому ее пропускная способность (количество жидкости которое трубка в состоянии пропустить в единицу времени) невелика.

Пропускная способность трубки зависит от диаметра отверстия и длины трубки. С уменьшением диаметра отверстия и увеличением длины трубки ее пропускная способность уменьшается. Однако пропускная способность любой трубки не постоянна. Она будет изменяться в зависимости от разности давлений на входе и выходе трубки. Так, с повышением давления жидкости, входящей в трубку, и понижением давления среды, в которую поступает жидкость из трубки, количество жидкости, проходящей через трубку в единицу времени, будет увеличиваться.

Рассмотрим действие капиллярной трубки в качестве регулирующего устройства в холодильном агрегате.

Капиллярную трубку устанавливают между конденсатором и испарителем. Жидкий хладагент поступает в трубку под давлением конденсации. По мере прохождения хладагента по трубке его давление постепенно снижается и на выходе трубки соответствует давлению кипящего хладагента в испарителе.

Если размеры капиллярной трубки для данного компрессора определены точно, то все количество жидкого хладагента, поступающего в испаритель, будет отсасываться компрессором и холодильный агрегат будет работать с наибольшей эффективностью. Однако это будет лишь при определенных давлениях конденсации и кипения хладагента, т. е. при определенных температурных условиях работы холодильного агрегата.

С изменением давлении конденсации и кипения, т. е. с изменением температурных условий, эффективность работы агрегата будет снижаться.

Происходит это потому, что закономерность изменения производительности компрессора и пропускной способности капиллярной трубки при изменениях давлении конденсации и кипения будет неодинакова. Рассмотрим, что будет происходить в случае изменения таких условии.

Повышение температуры окружающего воздуха приведет к повышению давления конденсации, из-за чего производительность компрессора будет снижаться (большое противодавление нагнетания), а пропускная способность капиллярной трубки будет увеличиваться.

При сниженной производительности компрессора он будет отсасывать из испарителя меньшее количество хладагента, что при ведет к переполнению испарителя то же время из-за ухудшения условии конденсации в капиллярную трубку и испаритель будут поступать вместе с жидким хладагентом также пузырьки пара. Избыток жидкого хладагента в испарителе и поступление пузырьков пара приведет к повышению давления в испарителе, отчего повысится производительность компрессора. При этом наличие пузырьков пара в конденсаторе будет способствовать торможению потока жидкого хладагента при его поступлении и уменьшению пропускной способности капилляра.

Таким образом, через некоторое время работы агрегата в условиях повышенной температуры окружающего воздуха производительность компрессора и пропускная способность капиллярной трубки будут снова как бы согласованы, но эффективность работы агрегата снизится.

Понижение температуры окружающего воздуха вызовет снижение давления конденсации и, следовательно, уменьшение пропускной способности капиллярной трубки и увеличение производительности компрессора. Компрессор будет отсасывать из испарителя и подавать в конденсатор хладагента больше, чем его сможет пропускать капилляр. Конденсатор начнет заполняться избыточным количеством жидкого хладагента, вследствие чего уменьшится его теплопередающая поверхность и повысится давление конденсации. Однако недостаток хладагента в испарителе приведет к понижению давления кипения, из-за чего производительность компрессора будет снижаться, а пропускная способность капилляра увеличиваться.

Следовательно, и в условиях пониженной температуры окружающего воздуха через некоторое время работы агрегата производительность компрессора и пропускная способность капиллярной трубки также окажутся согласованными между собой при ухудшенной эффективности работы данного холодильного агрегата.

Из вышерассмотренного следует, что оптимальная холодопро- изводительность агрегата с капилляром может быть получена только при определенных расчетных условиях. Во всех других случаях регулирование заполнения испарителя хладагентом будет сопровождаться соответствующими потерями холодопроизводительности.

Капиллярная трубка как регулирующее устройство имеет свои преимущества и недостатки. Ее преимущества заключаются в эксплуатационной надежности, простоте устройства и невысокой стоимости. Кроме того, при капиллярной трубке может быть применен двигатель компрессора с относительно меньшим пусковым моментом, так как при остановках компрессора через капилляр из конденсатора в испаритель продолжает перетекать хладагент и давление в конденсаторе снижается, почти уравновешиваясь во всей системе.

Недостатком капиллярной трубки является то, что при всяком изменении нагрузки или температуры конденсации по сравнению с расчетными она не обеспечивает возможную в этих условиях эффективность работы холодильного агрегата.

При производстве холодильных агрегатов пропускную способность каждой капиллярной трубки проверяют по воздуху, подгоняя ее до установленной величины путем подрезки трубки по длине.

Одним из показателей энергетической эффективности и совершенства цикла ХМ является холодильный коэффициент  , определяемый равенством:

, определяемый равенством:

Чем больше отнимается теплоты у охлаждаемых тел в ХМ и чем меньше при этом затрачивается механическая работа, тем более совершенный холодильный цикл.

Эффективность работы машины оценивается не только ее холодильным коэффициентом, но и холодопроизводительностью  . Эти параметры зависят от типа и конструкции ХМ, качества его тепловой изоляции, вида и свойств ХА, конструкции компрессора, а также условий работы ХМ. Под условиями работы ХМ понимают параметры окружающей среды: температуру окружающей среды tОС и температуру tОХЛ охлаждения тел в ХМ. При расчёте холодильной машины этими параметрами задаются. Температуру tКД конденсации сжатых паров ХА в конденсаторе, а также температуру tИ кипения ХА в испарителе, либо назначают заранее, либо получают расчётным путём. Также поступают и с температурой tПО переохлаждения жидкого ХА, поступающего в регулирующий вентиль ТО.

. Эти параметры зависят от типа и конструкции ХМ, качества его тепловой изоляции, вида и свойств ХА, конструкции компрессора, а также условий работы ХМ. Под условиями работы ХМ понимают параметры окружающей среды: температуру окружающей среды tОС и температуру tОХЛ охлаждения тел в ХМ. При расчёте холодильной машины этими параметрами задаются. Температуру tКД конденсации сжатых паров ХА в конденсаторе, а также температуру tИ кипения ХА в испарителе, либо назначают заранее, либо получают расчётным путём. Также поступают и с температурой tПО переохлаждения жидкого ХА, поступающего в регулирующий вентиль ТО.

На начальном этапе расчёта в первом приближении принимают:

Температуру tПГ перегрева пара в рекуперативном теплообменнике определяют из условия равенства тепла, которым обмениваются жидкий и парообразный фреон в ТО:

При анализе эффективности работы ХМ учитывают, что, чем выше температура tИ кипения в испарителе, чем ниже температура конденсации паров tк и температура переохлаждения tп, тем больше холодопроизводительность установки. Однако, регулирование этих параметров необходимо проводить в оптимальных пределах. Так, например, понижение температуры кипения холодильного агента tИ в хладоновой компрессионной машине с -15 до -30 °С не повысит, а, наоборот, понизит ее холодопроизводительность в 2 раза. Это объясняется тем, что с понижением tИ уменьшаются давление кипения рИ и плотность паров, поступающих в компрессор. В результате снизится массовая производительность компрессора.

Правила построения точек на p-i диаграмме

Построение точек 7, 3 и 4 на p-i диаграмме.

Для построения точек 7, 3 и 4 на p-i диаграммев области “жидкость+пар” проводим две изотермы: T=TИ и T=ТК, которые определяют температуру рабочего тела в испарителе и конденсаторе, соответственно. Пересечение этих изотерм с граничными линиями, определяющими агрегатное состояние рабочего тела, позволяет построить три точки на линии цикла ХМ в p-i диаграммах. Этими точками будут точки 7, 3 и 4.

Построение точки “1” на p-i диаграммах.

Построим точку “1”. Для этого, назначаем величину перегрева пара, поступающего на вход в компрессор. Этот перегрев организуется в рекуперативном теплообменнике с целью превращения пара в газ, так как пар в компрессор подавать нельзя.

Пусть величина перегрева равна 10 градусов. Проводим ещё одну изотерму

T1=TИ +10К=263К (-100С)

Абсолютная температура  , К газа на входе в компрессор будет равна:

, К газа на входе в компрессор будет равна:

Так как перегрев пара происходит в рекуперативном теплообменнике при постоянном давлении, то точку “1” цикла получаем на пересечении изобары, проведенной из точки “7” и построенной изотермы T1=263К. Соответствующим образом построим точку “1” на p-i диаграмме.

Параметры рабочего тела ХМ, соответствующие точке “1”, заносим в таблицу 1.

Построение точки “2”.

Точка “2” соответствует завершению процесса сжатия газа в компрессоре. Так как сжатие газа в компрессоре происходит адиабатно (т.е. очень быстро, без подвода и отвода тепла), то точка “’1” и точка “2” должны лежать на адиабате. Поэтому из точки “1” проводим адиабату (изоэнтропу s=const). Так как точка “2” должна лежать ещё и на изобаре, то из точки “3” проводим изобару p=const. На пересечении этой изобары и адиабаты строим точку “2”.

Построение точки “5”

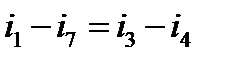

Точка 5 характеризует завершение процесса переохлаждения рабочей жидкости в рекуперативном теплообменнике. Так как процесс теплообмена в этом теплообменнике происходит при постоянном давлении, то точка 5 должна лежать на изобаре. Проводим из точки 4 изобару. Теперь воспользуемся законом сохранения и превращения энергии для процесса теплообмена в указанном теплообменнике. Соотношения, характеризующие этот процесс, называют соотношениями “баланса тепла” в теплообменнике: какое количество тепла получает холодная жидкость, такое же количество тепла теряет горячая жидкость. Поэтому, согласно балансу тепла и равенству, разность энтальпий у этих жидкостей в процессе теплообмена будет одна и та же:

i4-i5 = i1-i7

Из этого равенства определяем i5 :

i5 = i4 - (i1-i7)

Находим на диаграмме линию с постоянной энтальпией, проходящую через точку “4”. Рядом с этой линией проводим линию с энтальпией, равной i5 (). Пересечение изобары, проведенной из точки “4” с этой линией образует точку “5”.

Построение точки “6”.

Процесс 5 – 6 дросселирования жидкости происходит при постоянной энтальпии i=const. Поэтому, точку 6 находим как пересечение линии с постоянной энтальпией i5 с прямой линией, характеризующей процесс в испарителе.

Аналитическая часть

|

|

|