|

Типы обсадных труб и их резьбовых соединений.

|

|

|

|

Обсадные стальные цельно катанные трубы соединяются друг с другом с помощью резьбы или сварки. Существует две группы труб: 1) с постоянной по длине толщиной стенки (основной типоразмер рис. 12.4 а) и б)); 2) с утолщением на одном конце с нагрузкой (рис в)) соединённых без помощи муфт. Существует 5 разновидностей соединений, в том числе 4первые муфтовые: 1) короткая треугольная резьба типа БТ (рис. 5.3); 2) удлинённая треугольная резьба (больше на 25 – 40 %); 3) трапецеидальная резьба ОТТН (рис. 12.5); 4) высоко герметичная трапецеидальная резьба ОТТГ (рис. 12.6); 5) высоко герметичные безмуфтовые соединения (ТБО) с трапецеидальной резьбой (рис 12.6).

Трапецеидальная резьба имеет форму неравномерной трапеции. Сторона резьбы под нагрузкой наклонена под углом 870. Без нагрузки 800. Прочность соединения трапецеидальной резьбы выше чем у треугольной та как нагруженный угол наклона первой резьбы больше к оси резьбы. Трубы с постоянной по длине толщиной стенки соединяются друг с другом муфтами. Для нарезания резьбы концам труб предают конусность 1047’24’’. Удвоенный tg этого угла (конусность) равно 1/16. Муфты выполнены в виде полого цилиндра с адекватной обработкой и нарезкой внутренний резьбы (12.4 а) и б)).

Трубы ОТТГ и ТБО на концах имеют гладкие уплотнительные конические поверхности (рис. 12.6 а)) для повышения герметичности, а так же имеют упорные уступы для контроля свинчивания.

По точности и качеству исполнения трубы бывают тип А и тип Б (у типа А качество выше). Трубы характеризуются овальностью – отношение разности наибольшего и наименьшего Ø трубы к их полу сумме. Изготавливают трубы из стали 7 групп прочности: Д, К, Е, Л, М, Р, Т. Толщина стенок от 5,2 до 16,5 мм. Наибольший ассортимент марки Д. Остальная часть группы наблюдает рост стоимости. Трубы подвергают испытанию: опрессовка давлением. Для Ø меньше 219 мм Ропр=80 % давлению предела текучести. И трубы Ø 219 и больше мм Ропр=60% давлению предела текучести.

|

|

|

4. Прочностные характеристики труб и их соединения, показатели их характеризующие.

Обсадные колонны в основном рассчитываются на наружное давление, внутреннее избыточное давление и на осевые растягивающие силы. Наружное давление создаёт в трубе напряжение сжатия, наибольшее значение сжатия будет на внутренней поверхности труб. При превышении предела прочности возможно смятие и разрушение. Сопротивляемость смятию от наружного давления Ркр рассчитывается по формуле Г. Н. Саркисова:  ;

;  – предел текучести материала труб; Е – модуль упругости метала; L – овальность трубы;

– предел текучести материала труб; Е – модуль упругости метала; L – овальность трубы;  , где

, где  – наименьшая толщина стенки;

– наименьшая толщина стенки;  – наружный диаметр;

– наружный диаметр;  , где

, где  – условная расчётная толщина стенки разностенной трубы;

– условная расчётная толщина стенки разностенной трубы;  .

.

При одновременной осевой нагрузки более 50 % от предела текучести Pкр уменьшается на 10 %. Действительная сопротивляемость труб в скв всегда несколько выше расчётной критической так как прочности колонне добавляет цементное кольцо. Внутреннее давление может привести к разрыву трубы при превышении прочности материала. Сопротивляемость разрыву рассчитывается по формуле Барлоу:  , где δ – номинальная толщина стенки трубы; 0,875 – коэффициент учитывающий минусовой допуск на толщину стенки.

, где δ – номинальная толщина стенки трубы; 0,875 – коэффициент учитывающий минусовой допуск на толщину стенки.

Осевые растягивающие силы для труб с треугольной резьбой. Прочности колоны рассчитываются с учётом напряжения в резьбе, так называемой страгивающей нагрузкой (нагружение при котором происходит вырывание трубы в резьбе). Рстр рассчитывается по формуле Яковлева – Шумилова:  , где dср – средний Ø трубы по впадине первого полного витка резьбы; δс – толщина стенки по впадине того же витка; Km – коэффициент разгрузки

, где dср – средний Ø трубы по впадине первого полного витка резьбы; δс – толщина стенки по впадине того же витка; Km – коэффициент разгрузки  ; Lp – длина резьбы с витками полного профиля; α – угол наклона стороны профиля резьбы к оси последней в градусах;

; Lp – длина резьбы с витками полного профиля; α – угол наклона стороны профиля резьбы к оси последней в градусах;  – угол трения равен примерно 70 – 110.

– угол трения равен примерно 70 – 110.

|

|

|

Прочность колонн с трапецеидальной резьбой характеризуется: 1) осевая нагрузка Ртек по телу самой трубы (достижения предела текучести); 2) осевая нагрузка Рвыр, при которой происходит вырыв трубы из муфты; 3) осевая нагрузка Рраз, при которой труба может оборваться в сечении по впадине резьбы первого витка, первого профиля. Допустимая осевая нагрузка принимается наименьшая из следующих расчётов: Ртек/1,3; Pвыр/1,8; Pраз/1,8. Значения прочностных характеристик труб в справочной литературе.

5. Условия работы обсадных колонн в процессе крепления и эксплуатации скв.

Обсадные колонны испытывают комплекс различных сил которые имеются со времени при строительстве и эксплуатации скв. Основные из них: 1) при спуске обсадной колонны – растягивающая сила от собственного веса, выталкивающая сила жидкости в скв, сила инерции при спуске, сила взаимодействия со стенками скв, гидростатическое давление в скв, гидростатическое давление изгибающего момента на участках скв; 2) при освоении и эксплуатации скв – избыточное наружное давление при вызове притока; высокое давление на устье, особенно при закрытии устьевых задвижек, прессовке и АВПД; высокие давления в технической колонне или кондукторе в результате не герметичности эксплуатационной колонны или при перетоках; возможные вспучивания (набухания горных пород повышает наружное давление до геостатического); напряжения от разогрева продукции скв при добыче или от охлаждения в нагнетательных скв; воздействие коррозионных пластовых флюидов при длительной эксплуатации скв; истирания при СПО долота, НКТ, буровые трубы в результате уменьшения Ø и желобо образование в обсадной колонне. Всё это прямо или косвенно учитываются при расчёте или конструировании обсадных колонн.

6. Принципы расчёта обсадных колонн на прочность по основным действующим на неё силам, основы выбора секции обсадных труб.

При расчёте обсадной колонны в основном рассматриваются силы осевые, избыточное наружное и внутреннее давления. Наибольшее наружное избыточное давление как правило действует на нижний участок, внутреннее давление на верхний участок. По этому расчёта на прочность ведётся порознь по отношению каждой из групп сил. На примере эксплуатационной колонны проектирование начинается с расчёта её на сопротивляемость смятию избыточным наружным давлением:  ; Ркр – критическое давление для обсадной трубы; Ксм – коэффициент запаса прочности. Условно колону можно разделить на 3 части: 1 – нижний цементируемый и нет предыдущей колонны; 2 – средний зацементируемый и есть предыдущая колонна; 3 – верхний не зацементируемый. Нижний участок

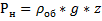

; Ркр – критическое давление для обсадной трубы; Ксм – коэффициент запаса прочности. Условно колону можно разделить на 3 части: 1 – нижний цементируемый и нет предыдущей колонны; 2 – средний зацементируемый и есть предыдущая колонна; 3 – верхний не зацементируемый. Нижний участок  , где Ка – коэффициент аномальности на глубине z; ρв – плотность пресной воды; g – ускорение свободного падения; я – глубина. Незацементированные участки Рн давления столба жидкости в кольцевом пространстве и в интервале парод склонных к выпучиванию за Рн принимают геостатическое давление – давление выше лежащей толщи

, где Ка – коэффициент аномальности на глубине z; ρв – плотность пресной воды; g – ускорение свободного падения; я – глубина. Незацементированные участки Рн давления столба жидкости в кольцевом пространстве и в интервале парод склонных к выпучиванию за Рн принимают геостатическое давление – давление выше лежащей толщи  , где ρоб – объёмная масса выше лежащей толще пород 2,3 гр/см3. Расчёт как правило не учитывает наличие цементного кольца (камня), который несколько увеличивает прочность труб.

, где ρоб – объёмная масса выше лежащей толще пород 2,3 гр/см3. Расчёт как правило не учитывает наличие цементного кольца (камня), который несколько увеличивает прочность труб.

|

|

|

Давление промывочной жидкости в заколонном пространстве выше цементного кольца со временем может уменьшиться до давления столба дисперсионной среды. По этому это учитывается при расчётах на внутреннее давление на разрыв.

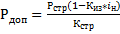

Полученный вариант конструкции проверяют на разрыв под действием избыточного внутреннего давления:  , где Рб – прочность трубы на разрыв; Кв – коэффициент запаса прочности (Кв=1,15 для Ø колон ≤219 и 1,52 для Ø колонн >219). Наиболее высокое внутреннее давление в обсадной колонне возникает при опрессовке её с целью проверки герметичности:

, где Рб – прочность трубы на разрыв; Кв – коэффициент запаса прочности (Кв=1,15 для Ø колон ≤219 и 1,52 для Ø колонн >219). Наиболее высокое внутреннее давление в обсадной колонне возникает при опрессовке её с целью проверки герметичности:  , где Ропр – давление прессовки на устье; ρопр – плотность опрессовывающей жидкости. Конструкцию скв проверяют на растяжение предполагая, что осевые силы примерно равны весу колонны расположенной ниже:

, где Ропр – давление прессовки на устье; ρопр – плотность опрессовывающей жидкости. Конструкцию скв проверяют на растяжение предполагая, что осевые силы примерно равны весу колонны расположенной ниже:  , где Рдоп – допустимая осевая нагрузка для труб рассматриваемого сечения. Для треугольной резьбы

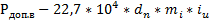

, где Рдоп – допустимая осевая нагрузка для труб рассматриваемого сечения. Для треугольной резьбы  ; для трапецеидальной

; для трапецеидальной  , где Рстр – страгивающая нагрузка в резьбовом соединении; iu – интенсивность искривления скв в град/м; Рдоп.в – допустимая растягивающая нагрузка на трубы вертикальной скв; Кстр – коэффициент запаса прочности для вертикальных скв; mi – масса 1 метра труб на i – ой секции; dn – Ø обсадных труб.

, где Рстр – страгивающая нагрузка в резьбовом соединении; iu – интенсивность искривления скв в град/м; Рдоп.в – допустимая растягивающая нагрузка на трубы вертикальной скв; Кстр – коэффициент запаса прочности для вертикальных скв; mi – масса 1 метра труб на i – ой секции; dn – Ø обсадных труб.

|

|

|

Соблюдение прочности при растяжении проверяют во всех переходных сечениях от одной секции к другой. Если условие прочности не соблюдается, то выше расположенные трубы составляют из более прочных труб. Кроме этого оптимальная конструкция должна иметь минимальную стоимость.

7. Обвязка (установка) верхней части обсадной колонны после затвердевания тампонажного раствора в заколонном пространстве, принципы и цели расчёта усилия натяжения обсадной колонны.

После затвердевания цементного камня осевое напряжение в верхней незацементированной части обсадной колонны значительно уменьшится. Часть веса передаётся на цементный камень. Верхняя часть колонны крепится через колонную головку на кондукторе. Усилия натяжения, свободного верхнего участка колонны при обвязке, определяются методом расчёта. Цель – предотвращение возможной деформации колонны под воздействием изменения t0, наружного или внутреннего давления, возникновения напряжения растяжения или сжатия, что может привести к продольному изгибу колонны.

Условия расчёта: 1) колонная головка не допускает осевого перемещения верхнего конца колонны; 2) избыточное давление на устье в колонне и заколонном пространстве равно нулю; 3) плотность жидкости в колонне и заколонном пространстве равны; 4) уровень жидкости при освоении (в колонне) опускается ниже кровли цементного камня; 5) зацементированный участок колонны не может перемещаться в вертикальном направлении.

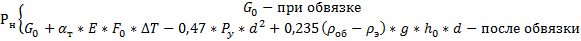

Тогда условия для предотвращения продольного изгиба свободного участка колонны:  ; где Рн – минимально необходимое усилие натяжения свободного участка колонны; G0 – вес этого участка; αт – коэффициент линейного расширения труб (при изменении t0); Е – модуль упругости металла труб; F0 – средне взвешенная площадь поперечного сечения тела труб свободного участка; ∆Т – изменение t0 свободного участка в рассматриваемый период после обвязки; Ру – максимальное давление колонны у устья после обвязки; d – внутренний Ø труб свободного участка; ρоб – плотность жидкости в колонне, в рассматриваемый период после обвязки; h0 – высота свободного участка.

; где Рн – минимально необходимое усилие натяжения свободного участка колонны; G0 – вес этого участка; αт – коэффициент линейного расширения труб (при изменении t0); Е – модуль упругости металла труб; F0 – средне взвешенная площадь поперечного сечения тела труб свободного участка; ∆Т – изменение t0 свободного участка в рассматриваемый период после обвязки; Ру – максимальное давление колонны у устья после обвязки; d – внутренний Ø труб свободного участка; ρоб – плотность жидкости в колонне, в рассматриваемый период после обвязки; h0 – высота свободного участка.

Осевые нагрузки в любом сечении свободного участка колонны не должны превышать предельно допустимые прочности колонны на растяжение. Если это условие не выполняется, то принимаются меры по уменьшению усилия напряжения (например уменьшение длины свободного участка или повышение прочности соответствующего участка колонны). Если длина верхнего незацементированного участка достаточна велика, то нижнюю его часть дополнительно проверяют на смятие при одновременном растяжении.

|

|

|

8. Подготовка к проведению процесса и основы технологии спуска обсадных колонн одной секции (за один приём), устройство и назначение оборудования устанавливаемого на обсадных колоннах.

После проведения исследований и измерений в скв проверки состояния бурового оборудования и прочности вышки и талевой системы, завоза обсадных труб и оснастки, приступают к подготовке ствола скв и спуску обсадной колонны. Для этого: - проверяют, шаблонируют, измеряют, сортируют трубы согласно очерёдности спуска в скв; - производят проработку ствола скв в местах сужения новыми долотами (скорость 35 – 40 м/ч или медленней); - промывают скв 1 – 2 циклами раствором с минимальной фильтроотдачей, низкой СНС, и низкой вязкостью; уточняют глубину скв по колонне буровых труб с учётом их растяжения.

После подъёма буровых труб приступают к спуску обсадной колонны, которая до 3 – 3,5 тысяч метров, может осуществляться на механических клиньях и элеваторе. Низ колонны образуют специальным толстенным кольцом «башмаком» с боковыми каналами и направляющей (разбуриваемой) пробкой. Башмак навинчивается на башмачный патрубок длиной 2 метра с отверстиями по спирали. Выше 1 – 2 труб устанавливается обратный клапан например ЦКОД. После спуска колонны в неё бросают пластмассовый шар и продавливают его в корпус клапана. Цель – не допустить обратного течения цементного раствора. Обратный клапан может быть одновременно седлом для разделительной пробки.

При спуске труб производят очистку резьбы специальной щёткой, наносят специальную смазку, навинчивают механическими ключами или ключом Залкина. Производят докрепление машинным ключом с измерением крутящего момента – манометром. У труб ОТТГ и ТБО до упора торца трубы. Для центровки колонны в скв используют пружинные центраторы через каждые 20 – 25 метров, надеваются на колонну. Ø центратора равен 1,2 Ø скв. Возможно применение «жёстких» центраторов: к патрубку приваривают планки – рёбра.

В интервалах водоносных и продуктивных горизонтах центраторы ставят на каждой трубе. Для лучшего замещения промывочной жидкости цементным раствором, на колонну устанавливают специальные турболизаторы, которые завихряют восходящий поток в кольцевом пространстве. Турболизатор – это патрубок на наружной поверхности, на котором укреплены сваркой 3 лопасти со смещением 1200 под углом 350 к оси патрубка. Центраторы и турболизаторы устанавливаются на глубинах согласно данным кавернометрии.

Скорость спуска колонны ограничивают из-за значительных гидродинамических давлений, возникающих в скв (эффект поршня при спуске колонны). Скорость спуска эксплуатационной колонны до 1 м/с; промежуточной (технической) около 0,8 м/с; кондуктора меньше 0,5 м/с. При спуске колонны с открытым обратным клапаном контролируют заполнение колонны жидкостью по объёму вытекающего из скв жидкости и нагрузкой на крюк.

При спуске обсадной колонны с закрытым клапаном заполнение колонны в скв промывочной жидкостью не происходит, и колонну периодически доливают после спуска каждых 200 – 400 метров. Во время долива делают расхаживание во избежание прихвата. После спуска 500 – 800 метров возможны промежуточные промывки буровым раствором для удаления шлама из скв и предупреждения газирования промывочной жидкости. После спуска колонна подвешена на буровом крюке и не упирается в забой.

9. Подготовка к проведению процесса и основы технологии спуска обсадных колонн по частям, устройство и назначение оборудования устанавливаемого на обсадных колоннах.

Большинство колонн спускают за 1 приём. Однако колонну так же могут спускать по частям в случае: 1) недостаточной грузоподъёмность буровой вышки; 2) недостаточная прочность труб на растяжение; 3) при возможных газо – нефте проявлениях и других осложнениях при длительном отсутствии промывки скв.

Для этого колонну делят на 2, реже на 3 части. Верхний конец нижний части колонны должен быть на 200 метров выше зоны осложнений и хорошо цементирован. Желательно его нахождение выше башмака предыдущей колонны. Нижнюю часть колонны спускают на буровых трубах. Для этого используют специальный разделитель. Конструкция разделителя: 1 – корпус; 2 – штифты удерживающие втулку 3, которая перекрывает отверстие 4 в корпусе; 5 – переводник соединённый с обсадными трубами 10.

Технология применение разъединителя при цементировании нижней части колонны: 1) закачивание цементного раствора в буровые трубы; 2) спускается верхняя разделительная пробка; 3) заканчивается продавочная жидкость; 4) верхняя пробка садится в седло нижний пробки (8 - 9); 5) возрастает давление и срезаются штифты 7; 6) верхняя и нижняя пробка одновременно движутся вниз и садятся на специальной стоп кольцо, вызывая скачок давления. Операция цементирования закончилась.

- В буровые трубы сбрасывается специальный пластмассовый или алюминиевый шар, который садится в седло 3, под давлением срезаются штифты 2, втулка смещается вниз и открывает отверстия 4, через которые осуществляется промывка скв до затвердевания цементного раствора в заколонном пространстве нижней части обсадной колонны; - вращением в право (левая резьба) отсоединяем буровые трубы от переводника 5 и поднимают их.

Для соединения 2 частей колонны (нижней и верхней) применяют стыковочные устройства (рис 12.12) которые состоят из самого стыковочного устройства и узла пакеровки кольцевого пространства.

Технология применения: низ верхней части колонны оборудуют стыковочным устройством, колонну спускают, производят стыковку колонн, затем приподнимают верхнюю часть колонны и осуществляют цементирование верхней части колонны. За тем вновь сажают верхнюю часть колонны на нижнюю с осевой нагрузкой. Прижимают уплотнитель к специальному переводнику 9. Подвижка колонны сжимает пакерирующий элемент 5, который прижимают к внутренней части предыдущей колонны.

Для осуществления процесса применяют пружинные центраторы, обеспечивающие стыковку (соосность) колонн. Потайные колонн спускают так же с помощью разъединителей (12.11).

10. Цели и задачи цементирования скв.

Цементированием называется процесс заполнения заданного интервала скв (заколонного пространства) суспензией вяжущих материалов способных в покое загустевать и превращаться в твёрдое, практически непроницаемое тело. Задачи цементирования: - изоляция проницаемых горизонтов и предотвращение перетока флюидов по заколонному пространству; - удержание в подвешенном состоянии обсадной колонны; - защита обсадной колонны от коррозии; - устранение дефектов в крепе скв; - создание разобщающихся экранов, препятствующих обводнению продуктивных горизонтов; - создание высокопрочных мостов (забуривание боковых стволов и опробование пластоиспытателями); - изоляция поглощающих горизонтов; - упрочнение осыпающихся пород; - теплоизоляция в зоне ММП; - герметизация устья при ликвидации скв.

Способы цементирования: - первичное; - вторичное (ремонтно-восстановительное); - установка разделительных мостов.

11. Способы первичного цементирования. Технология одноступенчатого цементирования.

Существуют следующие способы первичного цементирования: 1) одноступенчатое цементирование обсадной колонны; 2) ступенчатое цементирование (как правило 2 – х ступенчатое, реже 3 – х ступенчатое); 3) обратное цементирование; 4) монтажное цементирование; 5) цементирование потайных колонн (хвостовиков).

Одноступенчатое цементирование (13.1). После окончания промывки скв на обсадную колонну устанавливают цементировочную головку 1. Цементировочную головку соединяют с нагнетательными линиями насосов, в цементировочную головку устанавливают резиновые (разделительные) пробки. Закачивают буферную жидкость через отвод 12. Освобождают нижнюю пробку – вывинчивают стопор. Закачивают тампонажный раствор через цементировочную головку, через отводы 2 и 14. Освобождают верхнюю разделительную пробку так же с помощью вывинчивания стопора. Закачивают продавочную жидкость через отвод 11, а за тем через отводы 14 и 2.

Объём тампонажного раствора рассчитывают согласно интервалу заколонного пространства, подлежащему изоляции, в том числе с помощью каверномера. Продавочную жидкость закачивают в объёме необходимом для заполнения внутренней полости колонны выше обратного капана. Нижняя пробка 4 доходит до обратного клапана 9, останавливается, мембрана в пробке под давлением разрушается и тампонажный раствор проходит через пробку и башмак колонны 10 в заколонное пространство.

Плотность тампонажного раствора как правило больше плотности промывочной (продавочной) жидкости. По этому по правилу сообщающихся сосудов в момент когда тампонажный раствор в колонне, давление в колонной головке падает до атмосферного и даже ниже. В Этом случае производится штуцирование при закрытом привенторе на устье, то есть создаётся противодавление в заколонном пространстве. После выхода тампонажного раствора в заколонное пространство. Давление на колонной головке начинает расти, противодавление в заколонном пространстве на устье прекращают.

Верхняя пробка садится на нижнюю и останавливается. Резко возрастает давление «стоп». Закачку продавочной жидкости прекращают. Все краны на цементировки закрывают, скв оставляют на ОЗЦ. Конструкция разделительных пробок (рис 13.2) и их изготавливают из разбуриваемых материалов.

12. Способы первичного цементирования. Технология ступенчатого цементирования.

Существуют следующие способы первичного цементирования: 1) одноступенчатое цементирование обсадной колонны; 2) ступенчатое цементирование (как правило 2 – х ступенчатое, реже 3 – х ступенчатое); 3) обратное цементирование; 4) монтажное цементирование; 5) цементирование потайных колонн (хвостовиков).

Ступенчатое цементирование (с разрывом во времени). Производится в случаях: 1) длинный интервал скв, опасность гидроразрыва пород и поглощений, невозможность проведения процесса за 1 приём; 2) опасность газо, нефте, водо проявлений в период схватывания и твердения тампонажного раствора закаченного за один приём; 3) большой разброс t0 по длине скв, и трудность подбора рецептуры тампонажного раствора.

Интервал цементирования делят на две части, колонну оборудуют специальной цементировочной муфтой, которую располагают против твёрдых пород, выше и ниже устанавливают центраторы. Колонну оборудуют обратным клапаном.

Сначала цементируют нижнюю секцию обсадной колонны. Для этого закачивают буферную жидкость в колонну, пускают нижнюю разделительную пробку, закачивают тампонажный раствор по объёму кольцевого пространства за колонной нижней секции. Пускают вторую разделительную пробку (обе разделительных пробки проходят через цементировочную муфту). Закачивают продавочную жидкость, её объём равен внутреннему объёму обсадной колонны. Работа разделительных пробок аналогично односекционному цементированию, верхняя пробка садится на седло нижней, давление возрастает, закачку жидкости прекращают.

В колонну в конце продавки сбрасывают пластмассовый шар, который садится на седло нижней втулки цементировочной муфты, сдвигает нижнюю втулку (давление жидкости), срезаются штифты, которые крепят втулку и открывают отверстия 8 в корпусе цементировочной муфты. Через отверстия осуществляется промывка скв в период ОЗЦ.

Далее производится тампонирование верхней секции обсадной колонны. Для этого в колонну закачивают вторую порцию тампонажного раствора с верхней разделительной пробкой и продавочную жидкость. Разделительная пробка садится на верхнюю втулку 6 цементировочной муфты, срезаются штифты, удерживающие эту втулку. Втулка опускается и перекрывается отверстие 8 в корпусе муфты. Таким образом колонна вновь становится герметичной. Давление прокачки продавочной жидкости резко возрастает, процесс цементирования – закончен. После ОЗЦ пробки, шар, обратный клапан, излишки цементного камня в колонне разбуриваются.

|

|

|