|

Основные виды плазменных резаков

|

|

|

|

Инжекторный ацетиленовый резак

Поступающий через ниппель кислород разветвляется далее по двум направлениям (см. рисунок ниже). Одна его часть проходит через трубки с вентилем и выходит через канал внутреннего мундштука, образуя струю режущего кислорода. Другая часть кислорода направляется через вентиль в центральный канал инжектора. При прохождении струи кислорода с высокой скоростью создается разрежение, в результате чего в нее подсасывается ацетилен (горючий газ), поступающий через боковые каналы инжектора. Горючая смесь, образующаяся в смесительной камере, выходит через зазор между внутренним и наружним мундштуками и сгорает, создавая подогревающее пламя.

Рисунок. Схема инжекторного газового резака

Инжекторный керосинорез с испарителем

При резке керосинорезом вместо баллона с горючим газом обычно используется легкий пятилитровый бачок с керосином или его смесью с бензином.

Рисунок. Схема керосинореза с испарителем

Одна часть поступающего кислорода (режущий кислород) проходит через вентиль по трубке и выходит из центрального канала мундштука 2. Вторая часть кислорода (подогревающий кислород) направляется через вентиль в инжектор и смесительную камеру. Керосин через ниппель проходит в испаритель, представляющий собой трубку, заполненную асбестовым наполнителем и подогреваемую в процессе работы пламенем вспомогательного мундштука. Пары керосина засасываются кислородом и смешиваются с ним в смесительной камере. Горючая смесь выходит через кольцевой зазор между мундштуками 1 и 2, образуя подогревающее пламя. При этом часть смеси ответвляется во вспомогательный мундштук.

| Плазменные резаки (плазмотроны для резки) |

| Плазменный резак (плазмотрон или плазменная горелка для резки) – устройство для образования плазмы при резке, подключаемое к источнику тока. |

Фото. Плазменные резаки (горелки) ESAB PT-27, Hypertherm T80 для ручной плазменной резки и П3-400ВА для механизированной резки.

|

|

|

Основные узлы плазменного резака:

- электрододержатель с электродом;

- сопло, формирующее плазменную дугу или плазменную струю;

- дуговая камера для образования плазмы;

- изолятор, разделяющий электродный и сопловой узлы;

- системы газо- и водоснабжения.

Во многих резаках также имеется узел завихрения, обеспечивающий вихревую (тангенциальную) подачу плазмообразующего газа в дуговую камеру для сжатия и стабилизации дуги.

Рисунок. Ручной плазменный резак аппарата Мультиплаз-15000

Рисунок. Конструкция плазменного резака ТД-300 для механизированной резки

Основные виды плазменных резаков

Конструктивная схема плазменного резака и оформление его элементов зависят от рабочей среды, способа ее подачи в дуговую камеру, зажигания дуги и системы охлаждения. Основные виды плазменных резаков (горелок):

- для инертных (аргона, гелия) и восстановительных (азота, водорода) газов;

- для окислительных газов – содержащих кислород;

- двухпоточные – для инертных, восстановительных и окислительных сред;

- с газожидкостной стабилизацией дуги.

Плазмотроны с водяной и магнитной стабилизацией дуги получили ограниченное применение.

Наиболее простыми являются плазмотроны для инертных (нейтральных) и восстановительных газов.

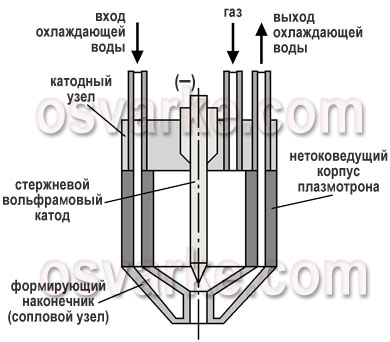

Рисунок. Плазменный резак для инертных и восстановительных газов с осевой стабилизацией дуги и водяным охлаждением

Изолированные сопловой и катодный узлы образуют дуговую камеру с формирующим каналом. В торцовой части камеры размещен вольфрамовый катод, стабилизированный окислами лантана, иттрия, тория или другими примесями, повышающими эмиссионные свойства и стойкость вольфрама против взаимодействия при высоких температурах с активными газами (кислородом, воздухом и др.). Катод изнашивается под действием теплоты, выделяющейся в катодной области дуги.

|

|

|

Катоды из вольфрама обычно изготавливают в виде стержней диаметром 3–6 мм и длиной 50–150 мм или коротких цилиндрических вставок диаметром 2–3 мм и длиной 5–6 мм. В плазменных резаках со стержневым вольфрамовым катодом, закрепляемым в зажимах или цангах, рабочая среда, как правило, подается соосно катоду. Рабочую часть катодного стержня заостряют для фиксации катодного пятна дуги. За счет соосной (аксиальной) подачи газа дуга может быть растянута на большую длину при меньшем рабочем напряжении, что важно для ручной плазменной резки и резки толстого металла.

Широко распространены машинные и ручные плазменные резаки с гильзовыми катодами.

Рисунок. Плазменный резак с гильзовым катодом, вихревой стабилизацией дуги и водяным охлаждением

Вставка из тугоплавкого материала запрессовывается в канал гильзы-катодержателя из меди или другого теплопроводного металла. Хвостовик гильзы интенсивно охлаждается воздухом или водой, что улучшает условия охлаждения катода и увеличивает срок службы катодной вставки. Торец гильзовых катодов обычно плоский. Дуга стабилизируется с помощью закрученного потока газа. Вихрь фиксирует катодную область дуги в центре торца вставки. Активное пятно дуги изнашивает вставку с образованием постепенно углубляющейся полости. Диаметр и глубина полости зависят от интенсивности ввода теплоты в катод и теплопередачи охлаждающей среде.

Гильзовые катоды получили широкое применение в плазменных резаках, использующих в качестве рабочей среды сжатый воздух. Катодные вставки из тугоплавких металлов – циркония и гафния – при высоких температурах образуют в основании дуги стабильную тугоплавкую пленку из окислов и нитридов, которая защищает чистый металл от испарения. Такие катоды называют пленочными или пленкозащитными. Существование катодного пятна обусловлено высокой эмиссионной способностью и низким электрическим сопротивлением пленки из окислов и нитридов при высоких температурах. Регулярный износ катодных вставок происходит за счет испарения оксидно-нитридного расплава, а разовый, более существенный, – при зажигании дуги из-за разрушения пленки от термического удара.

|

|

|

Фото. Электроды с гафниевой вставкой для плазмотрона

Плазменные резаки с пленочными катодами также применяются для резки в среде кислорода. При этом стойкость катодов несколько ниже.

Для вихревой (тангенциальной) подачи плазмообразующего газа в дуговую камеру плазменного резака используют завихрительные устройства. В простейшем случае функции завихрителя выполняются корпусом плазмотрона, и рабочий газ поступает в дуговую камеру по каналам, выведенным по касательной к ее стенкам. Эффективно применение завихрительных колец или шайб из жаростойкой керамики, размещаемых перед входом в сопло. Их недостатком является невысокая прочность керамики. В качестве завихрителя может выступать и само сопло. Рациональна конструкция завихрителя, выполненного в виде винтовой резьбы на наружной поверхности электрододержателя, который плотно устанавливается в гнезде корпуса плазменного резака.

Фото. Вихревое кольцо и винтовая резьба электрододержателя, используемые в плазменных резаках для завихрения газа.

При резке в окислительных средах также используют плазмотроны с пустотелым (полым) цилиндрическим катодом из меди, интенсивно охлаждаемым водой. Плазменный резак имеет систему вихревой стабилизации дуги. Катод является распределенным – под действием вихря катодное пятно быстро перемещается по внутренней поверхности цилиндрического катода, не разрушая его.

Двухпоточные плазмотроны снабжены двумя соосными соплами – внутренним и наружным (защитным колпаком). Газ, поступающий во внутреннее сопло, условно называют первичным, в наружное – вторичным или дополнительным. Первичный и вторичный газы могут иметь разный состав, назначение и расход. В качестве электродов применяются как вольфрамовые, так и пленкозащитные катоды.

В двухпоточных плазмотронах со стержневым вольфрамовым катодом первичный газ (азот или аргон), подаваемый во внутреннее сопло, защищает вольфрамовый электрод от окисления. В наружное сопло поступает рабочий окислительный газ – воздух или кислород. Рабочая часть катода может располагаться в полости под внутренним соплом или между соплами. При первой схеме в плазму превращается в основном защитный газ, а окислительный газ используется преимущественно для стабилизации дуги. Во втором случае возможно получение плазменного потока с высоким содержанием кислорода.

|

|

|

Рисунок. Двухпоточные плазмотроны со стержневыми вольфрамовыми катодами – с расположением рабочей части катода под внутренним соплом (слева) или между соплами (справа)

Пленкозащитные катоды, к примеру, используются в плазменных резаках Hypertherm (серий HSD, HT, HPR и др.). При этом защитный (дополнительный) газ обеспечивает следующие функции:

- защиту плазменного резака от брызг расплавленного металла при пробивке отверстия;

- препятствие образованию «двойной» дуги;

- дополнительное обжатие дуги, что увеличивает ее удельную энергетическую плотность, делает рез более тонким и уменьшает оплавление на острых углах;

- способствует формированию практически перпендикулярного реза с острой верхней кромкой без оплавления и отсутствующим либо незначительным гратом снизу.

Рисунок. Плазменный резак Hypertherm с пленкозащитным катодом, предназначенный для работы с плазмообразующим и защитным газами

Достаточно распространены плазменные резаки с газожидкостной стабилизацией дуги. Их формирующая система обычно аналогична инертно- или восстановительно-газовым, активно-газовым или двухпоточным плазмотронам, с тем отличием, что сопловой узел снабжен системой каналов для подачи воды в сжатый столб дуги. Для стабилизации дуги также используют двухфазные газожидкостные потоки, которые вводят преимущественно по схеме двухпоточного плазмотрона. Количество воды, стабилизирующей дугу, устанавливают таким, чтобы вода полностью испарялась. При газожидкостной стабилизации дуги увеличивается концентрация энергии в столбе дуги и повышаются ее режущие свойства. За счет подачи жидкости в формирующее сопло улучшаются условия его охлаждения. При резке с применением водовоздушной стабилизации стальные кромки меньше насыщаются азотом, чем при воздушно-плазменной резке.

Помимо плазменных резаков с газожидкостной стабилизацией дуги используют плазмотроны с водяной завесой и газожидкостной системой охлаждения. В резаках с водяной завесой с помощью системы водяных каналов вокруг столба дуги формируется водяная оболочка. Вода охлаждает кромки обрабатываемого металла, что сводит к минимуму зону термического влияния. Снижается уровень шума, выделения аэрозолей и излучения при резке.

|

|

|

Сопло плазменного резака предназначено для формирования режущей дуги. Форма и размеры соплового канала определяют параметры и свойства дуги. При уменьшении его диаметра и увеличении длины повышаются скорость потока плазмы, концентрация энергии в дуге, ее напряжение и режущая способность. Чем дольше сохраняются форма и размеры сопла, тем дольше срок его службы.

Сопло является наиболее теплонапряженным элементом плазмотрона. Чтобы между стенками соплового канала и плазменным потоком в столбе мощной дуги (с температурой 10000–20000° С и выше) присутствовал слой сравнительно холодного газа, силу тока и расход газа выбирают в соответствии с диаметром и длиной сопла. Наилучший материал для изготовления сопел – медь высокой чистоты, имеющая высокую теплопроводность и относительно низкую стоимость. В большинстве случаев для охлаждения сопел применяется система водяных каналов. При резке маломощными дугами охлаждение сопла горелки может быть газовым.

| Аппараты ручной плазменной резки металла |

| При ручной плазменной резке в комплект установки входят горелка-плазмотрон (плазменный резак) и источник питания (аппарат плазменной резки). Плазмообразующий газ может поступать от встроенного в аппарат компрессора (сжатый воздух), от магистрали или баллона (сжатый воздух, азот и др.). |

Рисунок. Общая схема подключения аппарата ручной плазменной резки (со встроенным компрессором)

Подавляющее большинство источников питания для плазменной резки работает на постоянном токе прямой полярности (у плазмотронов постоянного тока наиболее высокий КПД мощности). Переменный ток используется в ряде случаев, например, для разрезания алюминия и его сплавов.

Аппараты плазменной резки должны обеспечивать максимальную стабильность рабочего тока при колебаниях напряжения. В связи с этим они имеют крутопадающую или вертикальную внешнюю вольт-амперную характеристику. Крутопадающая внешняя характеристика, изображенная на рисунке ниже, формируется за счет использования дросселей насыщения, применения схем тиристорного управления, а также схем, работающих по принципу резонанса напряжения в трехфазных цепях, поэтому для плазменной резки в большинстве случаев используются специальные выпрямители.

Рисунок. Внешняя статическая характеристика источника тока и вольт-амперная характеристика режущей дуги

Источники (выпрямители) плазменной резки подразделяются на трансформаторные и инверторные. Трансформаторные (традиционные) аппараты получили такое название за счет используемых в них низкочастотных трансформаторов. Они имеют гораздо большую массу и габариты, однако при этом могут обладать и более высокой мощностью. Такие аппараты применяются для механизированной и ручной резки различных толщин.

Инверторы плазменной резки имеют небольшую массу и габариты (поскольку в них не применяются тяжелые низкочастотные трансформаторы), низкое потребление энергии, но в то же время они ограничены по максимальной мощности (сила тока, как правило, не превышает 70–100 А). Они обычно используются для резки сравнительно небольших толщин.

Таблица. Аппараты плазменной резки металла

| Марка | Назначение |

| Hypertherm Powermax 190c (со встроенным компрессором) | Инверторы ручной воздушно-плазменной резки |

| Мультиплаз-7500, Мультиплаз-15000 | |

| ESAB OrigoCut 35i, OrigoCut 36i, PowerCut 650, PowerCut 875, PowerCut 1500 | |

| Lincoln Electric Pro Cut 25, Pro Cut 55, Pro Cut 80, Invertec PC60, Invertec PC100 | |

| Telwin Tecnica Plasma 18, Plasma 31, Plasma 34 Kompressor (со встроенным компрессором), Technology Plasma 41, Technology Plasma 54 Kompressor (со встроенным компрессором), Superior Plasma 60HF, Superior Plasma 90HF | |

| Hypertherm Powermax 30 | Инвертор ручной плазменной резки в среде сжатого воздуха или азота |

| ESAB LPH 35 Handy Cut, LPH 50 Power Cut, LPH 80 Power Cut, LPH 120 Power Cut | Аппараты ручной воздушно-плазменной резки |

| Telwin Superplasma 62/2, Superplasma 120/3 HF, Enterprise Plasma 160HF | |

| АПР-40, АПР-60, АПР-90, АПР-91, АПР-140, АПР-150, Energocut-180, Energocut-320, Energocut-400 (концерн «Энерготехника») | Аппараты и установки воздушно-плазменной резки (ручной и механизированной) |

| ПУРМ-140, ПУРМ-160, ПУРМ-180МА, ПУРМ-320, ПУРМ-320ВА, ПУРМ-400ВА (ООО «Фактор») | |

| УПР-51, УПР-1210 | |

| Cebora 3100, 6060/T, 9060/T, Prof70, Prof122, Prof162 | |

| Hypertherm Powermax 45, Powermax 1000, Powermax 1250, Powermax 1650 | Инверторы плазменной резки (ручной и механизированной) в среде сжатого воздуха или азота |

Инверторные выпрямители ESAB предназначены для воздушно-плазменной резки сталей, алюминия и других металлов.

Фото. Инверторы плазменной резки ESAB PowerCut 650 (слева) и PowerCut 875 (справа)

Таблица. Технические характеристики некоторых инверторных моделей ESAB для резки

| Наименование | Марка | ||||

| OrigoCut 35i | PowerCut 650 | PowerCut 875 | PowerCut 1500 | ||

| Напряжение питания (В/Гц) | 230 / 50 | 230 / 50 400 / 50 | 230 / 50 400 / 50 | 400 / 50 | |

| Максимальный ток (А) / ПВ | 35 / 35% 27 / 60% 21 / 100% | 40 / 40% | 60 / 60% | 90 / 60% | |

| Диапазон регулирования тока (А) | 15–35 | 10–40 | 20–60 | 20–90 | |

| Толщина реза углеродистой стали (мм) | 10 (12) | 16 (19) | 22 (32) | 38 (40) | |

| Толщина реза нержавеющей стали (мм) | 6 (8) | 12 (16) | 15 (22) | 20 (29) | |

| Толщина реза алюминия (мм) | 10 (12) | 16 (20) | 22 (32) | 38 (40) | |

| Масса (кг) |

Инверторные аппараты Hypertherm применяются для плазменной резки сталей, алюминия и других материалов.

Фото. Инверторные аппараты плазменной резки Hypertherm Powermax 30 (слева) и Powermax 1250 (справа)

Таблица. Технические характеристики некоторых инверторов Hypertherm для резки

| Наименование | Марка | ||||

| Powermax 190c | Powermax 30 | Powermax 1250 | Powermax 1650 | ||

| Напряжение питания (В) | 120, 60 Гц, 1ф. 230, 50/60 Гц, 1ф. | 120–230, 50/60 Гц, 1ф. | 200–600, 50/60 Гц, 1/3ф. 230–400, 50/60 Гц, 3ф. | 200–600, 50/60 Гц, 3ф. 230–400, 50/60 Гц, 3ф. | |

| Выходной ток (А) | 15–30 | 25–80 | 30–100 | ||

| ПВ при максимальном токе | 35% | 35%, 115 В 50%, 230В | 60%, 230–600В, 3ф. 60%, 480В, 1ф. 50%, 200–208В, 3ф. 50%, 240В, 1ф. 40%, 200–208В, 1ф. | 80%, 400–600В, 3ф. 70%, 230–440В, 3ф. 60%, 200–208В, 3ф. | |

| Макс. толщина ручной резки (мм) | |||||

| Рекомендуемая толщина ручной резки (мм) | |||||

| Макс. толщина прожига при механизированной резке (мм) | – | – | |||

| Плазмообразующий газ | воздух от встроенного компрессора | воздух или азот | воздух или азот | воздух или азот | |

| Габариты (длина x ширина x высота), мм | 400 x 216 x 305 | 356 x 168 x305 | 586 x 271 x 498 | 671 x 427 x 655 | |

| Масса (кг) | 20,9 |

Аппараты АПР (Energocut) производства концерна «Энерготехника» предназначены для ручной и механизированной воздушно-плазменной резки различных металлов и их сплавов (различных токопроводящих материалов).

Фото. Аппараты плазменной резки АПР-90 (слева) и АПР-150 (справа) концерна «Энерготехника»

Таблица. Технические характеристики аппаратов и установок АПР производства концерна «Энерготехника»

| Аппараты и установки | Напря- жение питания (В) | Ток резки (А) | ПВ | Макс. толщина реза (мм) | Макс. толщина качеств. реза (мм) | Габариты (длина x ширина x высота), мм | Масса (кг) |

| АПР-40 | 25 / 35 | 100 / 60 | 320 x 400 x 625 | ||||

| АПР-60 | 40 / 60 | 70 / 60 | 535 x 320 x 625 | ||||

| АПР-90 | 60 / 90 | 70 / 60 | 535 x 320 x 625 | ||||

| АПР-91 | 60 / 100 | 80 / 80 | 550 x 420 x 820 | ||||

| АПР-140 | 70 / 130 | 70 / 60 | 550 x 420 x 820 | ||||

| АПР-150 | 50 / 100 / 150 | 100 / 100 / 85 | 640 x 420 x 820 | ||||

| Energocut-180М | 560 x 620 x 980 | ||||||

| Energocut-180МА | 70–150 (плавная регулировка) | 560 x 620 x 980 | |||||

| Energocut-320 | 160 / 320 | 80 (50 – автом. резка) | 620 x 560 x 980 | ||||

| Energocut-320ВА | 70–280 (плавная регулировка) | 80 (50 – автом. резка) | 620 x 560 x 980 | ||||

| Energocut-400 | 180 / 360 | 100 (70 – автом. резка) | 1020 x 600 x 940 | ||||

| Energocut-400ВА | 70–320 (плавная регулировка) | 100 (70 – автом. резка) | 1020 x 600 x 940 |

|

Рисунок. Портальная машина плазменной резки

Плазменные резаки (их может быть несколько) установлены на каретке, которая перемещается в поперечном направлении с помощью ходового винта. Портал за счет роликов перемещается в продольном направлении по установленным на опорах рельсам. Обрабатываемый лист укладывается на раскройный стол.

Фото. Станок плазменной резки компании MultiCam портального типа

На большинстве машин портально-консольного типа обрабатываемый лист размещается под консольной частью, а на портале устанавливается копирующее устройство.

Рисунок. Портально-консольная машина

Суппорт с плазмотроном размещены на консоли, которая является продолжением хобота. На хоботе размещен ведущий механизм, осуществляющий копирование контуров разрезаемой детали с копира. В продольном направлении машина перемещается с помощью роликов по рельсам. Обрабатываемый лист размещается на раскройном столе вне портала.

Фото. Станок плазменной резки компании ZINSER портально-консольного типа

На машинах шарнирного типа обрабатываемый лист помещается под шарнирной рамой.

Рисунок. Шарнирная машина

Подвижная шарнирная рама крепится к колонне. На второй части шарнирной рамы размещаются суппорт с плазменным резаком и копирующий механизм. К консоли колонны прикрепляется копир, повторяющий по форме вырезаемую из листа деталь.

Фото. Станок плазменной резки «Контур-500» шарнирного типа

В машинах плазменной резки наибольшее распространение получили следующие способы управления: фотоэлектронное, электромагнитное и программное.

При фотоэлектронном (фотокопировальном) управлении контур детали отслеживается по чертежу с помощью фотокопировального устройства. Фотоэлемент фиксирует различную интенсивность светового потока, отражаемого от белого фона или линии чертежа. Это позволяет удерживать линии в «поле зрения» фотоэлемента и отслеживать контур чертежа. Плазмотрон повторяет движения фотоэлемента, вырезая детали в соответствии с чертежом.

Электромагнитное (магнито-копировальное) управление используется в машинах шарнирного типа. Копировальное устройство состоит из электродвигателя, редуктора, электромагнита и металлического стержня, который намагничивается электромагнитом и одновременно вращается приводом. В качестве копира используется ранее вырезанная стальная деталь. За счет электромагнитных сил стержень прижимается к стальному копиру и обкатывается вокруг него. Траекторию движения металлического стержня повторяет шарнирная рама и, соответственно, плазмотрон, обеспечивая вырезку детали необходимого контура.

Программное управление процессом резки позволяет не только вырезать детали требуемого контура, но и задавать параметры резки в зависимости от толщины металла, вида реза и т. д. Программы для вырезки различных деталей могут храниться в памяти ЭВМ или на сменных носителях информации.

Таблица. Машины и станки плазменной резки

| Марка | Назначение | |||||||||||||||||||

| «Кристалл-2,5», «Кристалл-3,2» | Портального типа с системами ЧПУ для плазменной / кислородной резки листового проката | |||||||||||||||||||

| «Вертикаль», «Нормаль» | ||||||||||||||||||||

| MultiCam 6-505-Р, 6-605-Р, 6-705-Р, 6-905-Р и др. | ||||||||||||||||||||

| ESAB Ultrarex UXL, Combirex, Falcon, Numorex, Suprarex | ||||||||||||||||||||

| ZINSER 1215, 1425, 2315/2325, 4025/4125 | ||||||||||||||||||||

| MultiCam 103P, 208P, 306P, 307P, 308P, 408P и др. | Портальные с системами ЧПУ для раскроя листов | |||||||||||||||||||

| ESAB Eagle, Event | ||||||||||||||||||||

| ZINSER 1101, 1211 | Портально-консольного типа с системами ЧПУ для плазменного / кислородного раскроя листового проката | |||||||||||||||||||

| «Огонек», «Контур-500» | Шарнирного типа для плазменного / кислородного раскроя листов | |||||||||||||||||||

| «Сателлит», «Орбита», "CG2-11" | Переносные для плазменной или кислородной резки труб (труборезы) | |||||||||||||||||||

| ||||||||||||||||||||

Фото. Установка плазменной резки АПР-150К (слева), с плазмотроном и блоком для ручной резки (справа)

Фото. Установки плазменной резки АПР-404 (слева) и АПР-404М (справа)

Таблица. Технические характеристики установок АПР

| Наименование | Установка плазменной резки | ||

| АПР-150К | АПР-404 | АПР-404М | |

| Напряжение питания (В) | |||

| Потребляемая мощность (кВА) | |||

| Номинальный ток (А) при продолжительности включения (ПВ, %) | 150 (100) | 400 (100) | 400 (100) |

| Диапазон регулирования тока (А) | 25–150 | 200–400 | 80–450 |

| Способ регулирования | плавное | плавное | плавное |

| Напряжение холостого хода (В) | |||

| Рабочее напряжение (В) | |||

| Максимальная толщина разделительной резки (мм) | |||

| Габариты (длина x ширина x высота), мм | 630x570x750 | 880x1040x1706 | 880x1040x1706 |

| Масса (кг) |

Одним из известных производителей оборудования плазменной резки считается американская компания Hypertherm. Она выпускает широкий спектр аппаратов и установок, в том числе мультигазовые установки серий HSD, HT и HPR, в которых могут применяться определенные комбинации плазмообразующего и защитного газов.

Фото. Установки плазменной резки Hypertherm HPR130XD (слева) и Hypertherm HPR260XD (справа)

Фото. Установка плазменной резки Hypertherm HPR400XD

Таблица. Технические характеристики установок Hypertherm серии HPR, предназначенных для резки материалов из низкоуглеродистой стали, нержавеющей стали и алюминия

| Наименование | Установка плазменной резки | ||

| HPR130XD | HPR260XD | HPR400XD | |

| Трехфазное напряжение на входе | 200/208 В, 50/60 Гц 220 В, 50/60 Гц 240 В, 60 Гц 380 В, 50/60 Гц 400 В, 50/60 Гц 440 В, 60 Гц (50/60 Гц для HPR400XD) 480 В, 60 Гц 600 В, 60 Гц | ||

| Напряжение на выходе | 50–150 В постоянного тока | 175 В постоянного тока | 200 В постоянного тока |

| Рабочий цикл | 100% | 100% при 40°С при 45,5 кВт | 100% при 40°С при 80 кВт |

| Диапазон регулирования тока (А) | 30–130 | 30–260 | 30–400 |

| Используемый плазменный газ | кислород, азот, воздух, смесь 95% азота и 5% водорода, смесь 65% аргона и 35% водорода | кислород, азот, воздух, смесь 95% азота и 5% водорода, аргон, смесь 65% аргона и 35% водорода | |

| Используемый защитный (дополнительный) газ | кислород, азот, воздух | кислород, азот, воздух, аргон | |

| Максимальное напряжение холостого хода | 311 В постоянного тока | 311 В постоянного тока | 360 В постоянного тока |

| Толщина резки мягкой стали (мм) | |||

| без окалины | |||

| рабочая (прожиг) | |||

| максимальная (от кромки) | |||

| Толщина резки нержавеющей стали (мм) | |||

| рабочая (прожиг) | |||

| максимальная (от кромки) | |||

| Толщина резки алюминия (мм) | |||

| рабочая (прожиг) | |||

| максимальная (от кромки) | |||

| Габариты (длина x ширина x высота), мм | 1080x570x970 | 1190x820x1150 | 1260x880x1180 |

| Масса с резаком (кг) | 317,5 |

Система плазменной резки Hypertherm HPR400XD состоит из следующих узлов:

- источника питания (источника плазменной резки);

- радиатора охлаждения;

- системы (консоли) зажигания дуги;

- отборочной консоли;

- измерительной консоли;

- плазмотрона (плазменного резака).

Рисунок. Подключение системы плазменной резки Hypertherm HPR400XD

Источник питания обеспечивает постоянный ток силой 400А и напряжением 200 В. Он состоит из электрических схем, отвечающих за зажигание плазмотрона, а также теплообменника и насоса охлаждающей системы. Блок электропитания оснащен последовательным интерфейсом, обеспечивающим связь с контроллером ЧПУ.

Радиатор охлаждения состоит из теплообменника и насоса, которые уменьшают температуру охлаждающей жидкости, поступающей к плазмотрону. Также содержит датчики потока и температуры для обеспечения надлежащей работы системы охлаждения.

В системе (консоли) зажигания используется узел искрового разрядника. На консоли зажигания происходит трансформирование контрольного напряжения 120 В переменного тока, поступающего из источника, в высокочастотные и высоковольтные импульсы (9–10 кВ), с помощью которых происходит пробой зазора между электродом и соплом. Высоковольтный высокочастотный сигнал спарен с проводом катода и проводом вспомогательной дуги.

С помощью отборочной консоли производится отбор и смешивание плазменных газов. В ней находятся приводные клапаны, электромагнитные клапаны и преобразователи давления, а также контрольная печатная плата, релейная печатная плата и распределительная плата.

| Оборудование для лазерной резки |

Оборудование (установка, станок) для лазерной резки обычно состоит из:

|

Рисунок. Структурная схема установки для лазерной резки

Излучатель генерирует лазерное излучение с необходимыми для резки оптическими, энергетическими и пространственно-временными параметрами. В его состав входят:

- элементы системы накачки;

- активная среда;

- зеркала резонатора и,

- при необходимости, устройство модуляции излучения.

В качестве излучателя обычно используются газовые (CO2) и твердотельные лазеры, способные работать как в импульсном, так и в непрерывном режимах.

Система формирования и транспортировки излучения и газа предназначена для передачи лазерного пучка от излучателя к обрабатываемой детали, а также для формирования требуемых параметров газа, поступающего в зону реза через сопло. В состав данной системы входят:

- юстировочный лазер;

- оптический затвор;

- оптические трансформаторы (объективы);

- поворотные зеркала;

- устройство вращения плоскости поляризации;

- фокусирующая система;

- система стабилизации положения фокальной плоскости и зазора;

- система подачи газа;

- сопло.

С помощью координатного устройства выполняется относительное перемещение лазерного луча и детали в пространстве. Такое устройство содержит двигатели, привод, исполнительные механизмы.

АСУ предназначена для контроля и управления параметрами лазера, передачи команд на исполнительные модули координатного устройства и системы формирования и транспортировки излучения и газа. В состав АСУ входят:

- подсистема датчиков параметров лазера (температуры, давления, состава рабочей смеси и др.);

- подсистема датчиков параметров излучения (расходимости, мощности, стабильности оси диаграммы направленности и др..);

- подсистема управления затвором;

- подсистема управления адаптивной оптикой;

- подсистема управления координатным устройством.

|

|

|