|

Данные для контроля взаимного положения разноименных профилей червяка (в дальнейшем указываются на рабочих чертежах)

|

|

|

|

|

Делительная толщина по хорде витка:

Высота до хорды витка:

|

|

2.15. Силы в зацеплении червячной передачи.

|

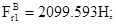

2.15.1. Окружная сила червячного колеса (Ft2) и осевая сила червяка (Fa1).

2.15.2. Окружная сила червяка (Ft1) и осевая сила червячного колеса (Fa2).

Ft1 = Fa2 = Ft2×tg(g + r) = 2844.61×tg(5.7106 + 2.2) = 395.259 (H)

здесь r - это угол трения, который может быть определен в зависимости от скорости скольжения Vs по таблице 34 [2]. Для нашего случая r=2.2°

2.15.3. Радиальная сила червяка (Fr1) и червячного колеса (Fr2).

Fr1 = Fr2 = 0.37×Ft2 = 0.37×2844.61 = 1052.506 (H)

2.16. Тепловой расчет червячной передачи.

2.16.1. Приближенное значение К.П.Д. червячной передачи.

|

0.95 в данном случае – это множитель, учитывающий потери энергии на перемешивание масла при смазывании окунанием.

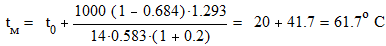

2.16.2. Температура масляной ванны в редукторе при естественной конвекции воздуха.

[tм] – максимально допустимая температура нагрева масла (обычно 75…90°C);

P1=1.293кВт – подводимая мощность (мощность на валу червяка);

КТ=8…17.5 Вт/(м2°С) – коэффициент теплопередачи корпуса (большие значения принимают при хорошей циркуляции воздуха) Примем КТ=14 Вт/(м2°С);

t0 – температура окружающего воздуха, 20°С;

|

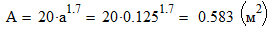

A – площадь свободной поверхности охлаждения корпуса, включая 70% площади поверхности ребер и бобышек, м2

а – межосевое расстояние червячной передачи, м;

|

y - коэффициент,учитывающий теплоотвод в раму или плиту (y=0.2)

tм < [tм], следовательно, редуктор специально охлаждать не надо.

2.17. Расчет червяка на жесткость.

Расстояние между серединами опор вала червяка при приближенном расчете можно принимать равным:

|

|

|

L = 0.95×d2 = 0.95×200 = 190 (мм)

Правильность зацепления червячной пары может быть обеспечена лишь при достаточной жесткости червяка. Средняя допускаемая стрела прогиба [f] червяка может быть принята:

|

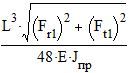

Стрела прогиба червяка, вал которого опирается на два радиально-упорных подшипника определяется по формуле:

Здесь

L – расстояние между серединами опор;

Jпр – приведенный момент инерции сечения червяка, определяемый по эмпирической формуле:

|

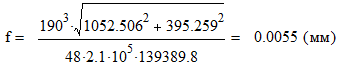

Найдем реальную стрелу прогиба:

|

f < [f], следовательно, условие жесткости выполняется.

3. ПРОЕКТНЫЙ РАСЧЕТ ВАЛОВ РЕДУКТОРА И ПОДБОР ПОДШИПНИКОВ.

Рассчитаем входной и выходной валы. Из предыдущих расчетов редуктора известно:

а) моменты передаваемые валами ТI = 17.64 Н×м и ТII = 284.461 Н×м;

б) диаметры d1 = 50 мм и d2 = 200 мм;

3.1. Входной вал червячного редуктора.

3.1.1. Выбор материала вала.

Назначаем материал вала - сталь 40ХН. Принимаем по таблице 3 [3]:

sВ = 820 МПа, sТ = 650 МПа.

3.1.2. Проектный расчет вала.

|

Приближенно оценим диаметр консольного участка вала при [t]=15МПа.

По стандартному ряду принимаем dв=18 мм, тогда по таблице 2 из [3] t =2 мм, r = 1.6 мм,

f =1.

3.1.3. Определим диаметры участков вала.

Диаметры участков вала рассчитаем в соответствии с рекомендациями пункта 4 таблицы 1 [3].

Диаметры подшипниковых шеек:

dп1 = dв+2×t = 18+2×2 = 22 (мм);

Значения dп должны быть кратны 5, поэтому принимаем dп1 = 25 мм

dбп1 = dп1+3.2×r = 25+5.12 = 30.12 (мм)

По стандартному ряду принимаем dбп1 = 30 мм

Здесь (по таблице 2 из [3]) t = 2.2 мм, r = 2 мм, f = 1.

Параметры нарезанной части: df1 = 38 мм; d1 = 50 мм и da1 = 60 мм

Расстояние между опорами червяка примем равным диаметру червячного колеса, то есть

l1» 210 мм

Расстояние от середины выходного конца до ближайшей опоры f1 = 70 мм

|

|

|

3.2. Выходной вал.

3.2.1. Выбор материала вала.

Выберем сталь 45

|

3.2.2. Приближенно оценим диаметр выходного конца вала при [t] = 30 МПа.

По стандартному ряду принимаем dв=36 мм, тогда по таблице 2 из [3] t =2.5 мм, r = 2.5 мм, f=1.2

3.2.3. Определим диаметры участков вала.

Диаметры участков вала рассчитаем в соответствии с рекомендациями пункта 4 таблицы 1 [3].

Диаметры подшипниковых шеек:

dп2 = dв+2×t = 36+2×2.5 = 41 (мм);

Значения dп должны быть кратны 5, поэтому принимаем dп2 = 40 мм

dбп2 = dп2+3.2×r = 40+3.2×2.5 = 45 (мм)

По стандартному ряду принимаем dбп2 = 45 мм

Здесь (по таблице 2 из [3]) t = 2.8 мм, r = 3 мм, f = 1.6

dк > dп, примем dк = 48 мм. Для 48 мм принимаем t = 2.8 мм, r = 3 мм, f = 1.6, тогда

dбк = dк + 3f = 48 + 3×1.6» 52 (мм)

Диаметр ступицы червячного колеса:

dст2 = (1.6…1.8)dбп2 = (1.6…1.8)×45 = 72…81 (мм)

Принимаем dст2 = 76 мм.

Длина ступицы червячного колеса:

lст2 = (1.2…1.8)dбп2 = (1.2…1.8)×45 = 54…81 (мм)

Принимаем lст2 = 60 мм.

3.3. Подбор подшипников.

3.3.1. Подбор подшипников для червяка.

Для червяка примем предварительно подшипники роликовые конические 7205 легкой серии. Схема установки подшипников – враспор. Из таблицы 19.24 [4] выписываем: d = 25 мм, D = 52 мм, Т = 16.25 мм, e = 0.36. Расстояние между заплечиками вала по компоновочной схеме lT = 200 мм. Тогда расстояние между широкими торцами наружных колец подшипников:

lП = lТ + 2Т = 200 + 2×16.25 = 232.5 (мм)

|

Смещение точки приложения радиальной реакции от торца подшипника:

Искомое расстояние l3 равно:

l3 = lП – 2а = 232.5 - 2×12.745» 208 (мм)

3.3.2. Подбор подшипников для вала червячного колеса.

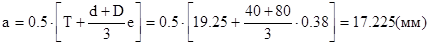

Для вала червячного колеса примем подшипники роликовые конические 7208 легкой серии. Схема установки подшипников – враспор. Из таблицы 19.24 [4] выписываем: d = 40 мм, D = 80 мм, Т = 19.25 мм, e = 0.38. Расстояние между заплечиками вала по компоновочной схеме lT = 80 мм. Тогда расстояние между широкими торцами наружных колец подшипников:

lП = lТ + 2Т = 80 + 2×19.25 = 118.25 (мм)

|

Смещение точки приложения радиальной реакции от торца подшипника:

Искомое расстояние l3 равно:

l6 = lП – 2а = 118.25 - 2×17.225» 84 (мм)

Другие линейные размеры, необходимые для определения реакций, берем по компоновочной схеме: l1 = мм, l2 = 104 мм, d1 = 50 мм, l4 = мм, l5 = мм, d2 = 200 мм.

|

|

|

4. КОНСТРУКТИВНЫЕ РАЗМЕРЫ ЧЕРВЯКА И ЧЕРВЯЧНОГО КОЛЕСА.

4.1. Размеры червяка.

Червяк выполняем за одно целое с валом. Размеры вала и червяка были определены ранее, поэтому только выпишем их для удобного дальнейшего использования:

- диаметр делительной окружности d1 = 50 мм;

- диаметр вершин da1 = 60 мм;

- диаметр впадин df1 = 38 мм;

- длина нарезанной части червяка b1 = 67 мм;

- диаметр вала dбп1 = 30 мм.

4.2. Расчет конструктивных размеров червячного колеса.

Все расчеты в данном пункте ведем в соответствии с методикой приведенной в [4] §6 главе 4.

Основные геометрические размеры червячного колеса были нами определены ранее. Для удобства дальнейшего использования выпишем их:

- диаметр делительной окружности d2 = 200 мм;

- диаметр вершин da2 = 210 мм;

- диаметр впадин df2 = 188 мм;

- ширина венца червячного колеса b2 = 45 мм;

- диаметр отверстия под вал d = 48 мм;

- диаметр ступицы червячного колеса dст2 = 76 мм;

- длина ступицы червячного колеса lст2 = 60 мм.

Колесо конструируем отдельно от вала. Изготовим червячное колесо составным (рис.4.1.): центр колеса из серого чугуна, зубчатый венец – из бронзы БрА9ЖЗЛ. Соединим зубчатый венец с центром посадкой с натягом. Так как у нас направление вращения постоянное, то на наружной поверхности центра сделаем буртик. Такая форма центра является традиционной. Однако наличие буртика усложнит изготовление и центра, и венца.

Червячное колесо вращается с небольшой скоростью, поэтому нерабочие поверхности обода, диска, ступицы колеса оставляем необработанными и делаем конусными с большими радиусами закруглений.

Острые кромки на торцах венца притупляем фасками f» 0.5m, где m – модуль зацепления.

f = 0.5×5 = 2.5 (мм)

В зависимости от диаметра отверстия червячного колеса принимаем стандартное значение фасок по таблице 4.1 из [4], то есть f = 1.6 мм

|

|

|

Рассчитаем основные конструктивные элементы колеса:

h» 0.15b2 = 0.15×45 = 7 (мм);

t = 0.8h = 0.8×7 = 5.6 (мм);

Sч = 2×m = 2×5 = 10 (мм);

Sо = 1.3×Sч = 1.3×10 = 13 (мм);

C = 1.25×So = 1.25×13» 16 (мм).

5. РАСЧЕТ ЭЛЕМЕНТОВ КОРПУСА РЕДУКТОРА.

5.1. Конструирование корпуса.

Конструкцию корпуса червячного редуктора принимаем по рис.11.15 из [4]. Для червячного редуктора с межосевым расстоянием меньшим 160 мм рекомендуется неразъемный корпус с двумя окнами на боковых стенках, через которые при сборке вводят внутрь корпуса комплект вала с червячным колесом.

|

Боковые крышки корпуса центрируем по переходной посадке и крепим к корпусу болтами. Диаметры болтов принимаем по формуле:

|

где Т – вращающий момент на тихоходном валу, Н×м.

принимаем М8, число болтов z = 8.

Для удобства сборки диаметр D отверстия окна выполняем на величину 2С = 4 мм больше максимального диаметра колеса dам2 = 210 мм. Чтобы добиться необходимой жесткости, боковые крышки выполняем с высокими центрирующими буртиками (Н). Соединение крышек с корпусом уплотняем резиновыми кольцами круглого сечения.

|

Толщина стенки корпуса:

принимаем d = 8 мм.

Толщины стенок боковых крышек d1 = 0.9d = 0.9×8» 7 (мм)

Диаметр отверстия под крышку D = dам2 + 2С = 210 + 4 = 214 (мм)

Размеры конструктивных элементов крышек: С = 2 мм, D = 214 мм,

Dк = D + (4…4.4)d = 214 + (4…4.4)×8 = 246…250 (мм),

примем Dк равным 248 мм;

Dф = Dк + 4 мм = 248 мм + 4 мм =252 мм;

Н ³ 0.1×Dк = 0.1×248 = 24.8 (мм).

Примем Н равным 30 мм.

Размер hp = 163 мм.

Диаметр dф болтов для крепления редуктора к плите:

dф = 1.25d = 1.25×8 = 10 (мм),

Принимаем М10, число болтов – 4.

Диаметр отверстия для болта d0 = 12 мм (по таблице 11.11 из [4]).

Толщина лапы – 15 мм.

Высота ниши h0 = 2.5(dф + d) = 2.5(10 + 8) = 45 (мм)

Глубина ниши – 24 мм.

Ширина опорной поверхности – 32 мм.

5.2. Конструирование стакана и крышек подшипников.

Стакан (рис. 5.1.) и крышки (рис. 5.2.) подшипников изготовим из чугуна марки СЧ15. Примем для всех подшипников привертные крышки, которые будем крепить к корпусу редуктора болтами. Рассчитаем все конструктивные элементы и, для удобства дальнейшего использования, занесем в таблицы 5.1 и 5.2.

Таблица 5.1.

Размеры конструктивных элементов крышек подшипников (мм)

| D | d | d | z | d1 | d2 | C | Dф | |

| для правой опоры червяка | 52 | 6 | 6 | 4 | 7 | 5 | 8 | 88 |

| для левой опоры червяка | 52 | 6 | 8 | 4 | 7 | 5 | 14 | 98 |

| для опор вала колеса | 80 | 8 | 8 | 4 | 8 | 6 | 8 | 114 |

|

|

|

Таблица 5.2.

Размеры конструктивных элементов стакана (мм)

| D | Da | d | d1 | d2 | C | Dф | t | болт | |

| d | z | ||||||||

| 52 | 66 | 7 | 7 | 7 | 8 | 98 | 2 | 8 | 4 |

6. ПРОВЕРОЧНЫЙ РАСЧЕТ ВАЛОВ.

Для валов основным видом разрушения является усталостное, статическое разрушение наблюдается значительно реже. Оно происходит под действием случайных кратковременных перегрузок. Поэтому для валов расчет на сопротивление усталости является основным, а расчет на статическую прочность выполняется как проверочный.

6.1. Проверочный расчет входного вала.

6.1.1. Выбор расчетной схемы и определение опорных реакций.

| ||||||

| ||||||

| ||||||

| ||||||

| ||||||

| ||||||

|

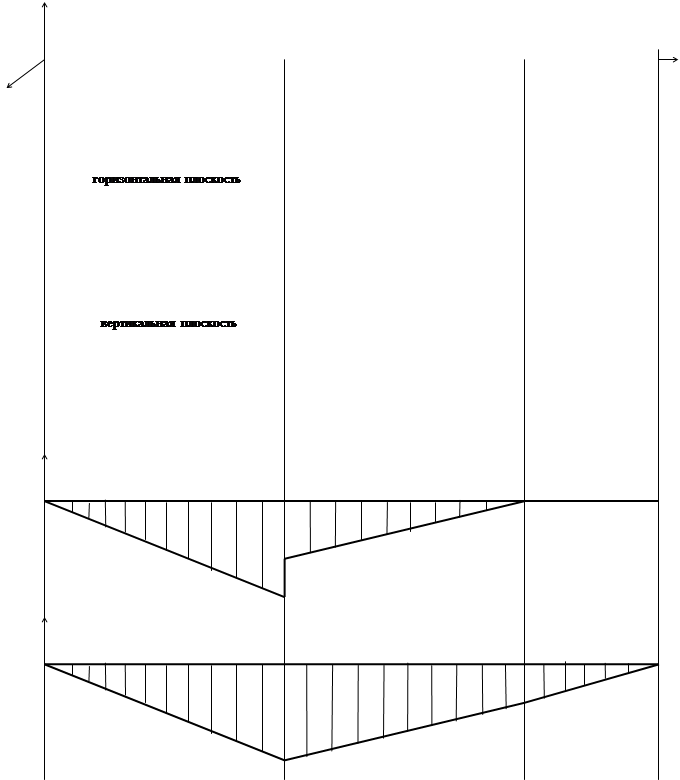

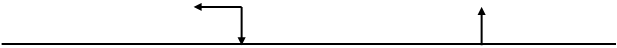

Опорные реакции в горизонтальной плоскости:

|

Проверка: -ZA + Fr1 -ZB = -184.353 + 1052.506 – 868.153 = 0

|

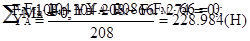

Опорные реакции в вертикальной плоскости:

|

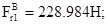

Проверка: -YA + Ft1 -YB – FM = -228.984 + 395.259 – 67.46 – 98.815 = 0

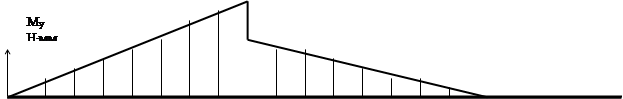

6.1.2. Построение эпюр изгибающих моментов.

Изгибающие моменты:

в горизонтальной плоскости

MYA = -ZA×104 = -90287.9 (Н×мм)

MYB = -ZB×104 = -19172.7 (Н×мм)

в вертикальной плоскости:

MZA = -YA×104 = -23814.336 (Н×мм)

MZB = -FM×66 = -6521.79 (Н×мм)

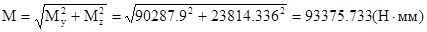

6.1.3. Назначение опасных сечений.

Основываясь на эпюрах изгибающих и крутящего моментов и эскизе вала, назначаем сечение, для которого будет выполняться расчет. Это опасное сечение в точке С.

6.1.4. Проверка прочности вала в сечении С.

|

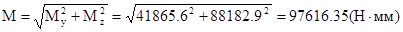

Суммарный изгибающий момент в сечении С:

|

Моменты сопротивления сечения вала-червяка (по таблице 4[3]):

|

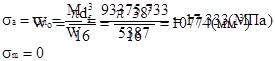

Напряжения изгиба:

|

Напряжения кручения:

Пределы выносливости материала (таблица 3[3]):

s-1 = 360 МПа; t-1 = 210 МПа.

Коэффициенты, характеризующие чувствительность материала к асимметрии цикла напряжений для стали 40ХН:

ys = 0.15; yt = 0.1

Эффективные коэффициенты концентрации напряжений для сечения с червяком для стали 40ХН с пределом прочности sВ = 820 МПа (по таблице 4[3]):

Ks = 2.4; Kt = 1.8

Коэффициент влияния абсолютных размеров поперечного сечения при d = 50 мм (по таблице 6[3]):

es = 0.70; et = 0.70

Коэффициент влияния шероховатости поверхности (по таблице 7[3]):

KF = 1.12

Коэффициент влияния поверхности упрочнения (по таблице 8[3]):

KV = 1.3

Коэффициент перехода от пределов выносливости образцов к пределу выносливости деталей.

по нормальным напряжениям:

|

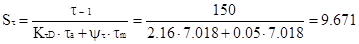

по касательным напряжениям:

|

Коэффициент запаса только по нормальным напряжениям изгиба:

|

Коэффициент запаса только по касательным напряжениям кручения:

|

Коэффициент запаса сопротивлению усталости:

|

6.2. Проверочный расчет выходного вала.

Исходные данные, известные из предыдущих расчетов:

Fa2 = 395.259 H;

Ft2 = 2844.61 H;

Fr2 = 1052.506 H;

FM = 0.25×Ft2 = 0.25×2844.61 = 711.153 H.

6.1.2. Выбор расчетной схемы и определение опорных реакций.

| |||||||||

| |||||||||

|  | ||||||||

| |||||||||

| |||||||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

|

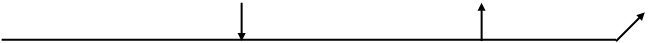

Опорные реакции в горизонтальной плоскости:

|

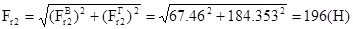

Проверка: ZA - Fr1 + ZB = 996.799 - 1052.506 + 55.707 = 0

|

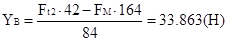

Опорные реакции в вертикальной плоскости:

|

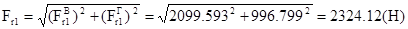

Проверка: YA - Ft2 + YB + FM = 2099.593 – 2844.61 + 33.863 + 711.153 = 0

6.2.2. Построение эпюр изгибающих моментов.

Изгибающие моменты:

в горизонтальной плоскости

MYA = ZA×42 = 41865.6 (Н×мм)

MYB = ZB×42 = 2339.7 (Н×мм)

в вертикальной плоскости:

MZA = YA×42 = 88182.9 (Н×мм)

MZB = FM×80 = 56892.2 (Н×мм)

6.2.3. Назначение опасных сечений.

Основываясь на эпюрах изгибающих и крутящего моментов и эскизе вала, назначаем сечение, для которого будет выполняться расчет. Это опасное сечение в точке С.

6.2.4. Проверка прочности вала в сечении С.

|

Суммарный изгибающий момент в сечении С:

|

Моменты сопротивления сечения вала при наличии шпоночного паза (по таблице 4[3]):

|

|

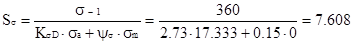

Напряжения изгиба:

|

Напряжения кручения:

Пределы выносливости материала (таблица 3[3]):

s-1 = 250 МПа; t-1 = 150 МПа.

Коэффициенты, характеризующие чувствительность материала к асимметрии цикла напряжений для стали 45:

ys = 0.1; yt = 0.05

Эффективные коэффициенты концентрации напряжений для сечения со шпоночной канавкой с пределом прочности sВ = 560 МПа (по таблице 4[3]):

Ks = 1.75; Kt = 1.5

Коэффициент влияния абсолютных размеров поперечного сечения при d = 48 мм (по таблице 6[3]):

es = 0.82; et = 0.71

Коэффициент влияния шероховатости поверхности (по таблице 7[3]):

KF = 1.05

Коэффициент влияния поверхности упрочнения (по таблице 8[3]):

KV = 1

Коэффициент перехода от пределов выносливости образцов к пределу выносливости деталей.

по нормальным напряжениям:

|

по касательным напряжениям:

|

Коэффициент запаса только по нормальным напряжениям изгиба:

|

Коэффициент запаса только по касательным напряжениям кручения:

Коэффициент запаса сопротивлению усталости:

|

ПРОВЕРКА ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВ.

7.1. Подшипники для входного вала.

Для червяка примем подшипники роликовые конические 7205 легкой серии. Из таблицы 19.24 [4] выписываем: d = 25 мм, D = 52 мм, Т = 16.25 мм, e = 0.36, С = 24000 Н.

Из условия равновесия вала:

|  |

от сил, действующих в вертикальной плоскости, Fr

|  |

от сил, действующих в горизонтальной плоскости, Ft

Полные радиальные реакции опор

|

Выбираем Х = 0.4 и Y = 0.92 (по рекомендациям [4])

Рассчитаем приведенную нагрузку первого подшипника

P1 = (V×X×Fr1 + Y×Fa1)×Kб×Kт, где

Kб = 1.3 – коэффициент безопасности (по таблице 6.3 [4]);

KТ = 1.0 – температурный коэффициент (по таблице 6.4 [4]);

Х – коэффициент радиальной нагрузки;

V – коэффициент вращения относительного вектора нагрузки внутреннего кольца подшипника.

P1 = (0.4×1×898 + 0.92×28844.61)×1.3×1.0 = 3860 (H)

|

Ресурс подшипника:

|

m =3.33 – показатель кривой выносливости.

Lh тр = 9460.8 ч – требуемая долговечность.

Lh1 > Lh тр, подшипники удовлетворяют поставленным требованиям.

7.2. Подшипники для выходного вала.

Для вала червячного колеса примем подшипники роликовые конические 7208 легкой серии. Из таблицы 19.24 [4] выписываем: d = 40 мм, D = 80 мм, Т = 19.25 мм, e = 0.38, С = 46500 Н.

Из условия равновесия вала:

|  |

от сил, действующих в вертикальной плоскости, Fr

|  |

от сил, действующих в горизонтальной плоскости, Ft

Полные радиальные реакции опор

|

Выбираем Х = 0.4 и Y = 0.86 (по рекомендациям [4])

Рассчитаем приведенную нагрузку первого подшипника

P1 = (V×X×Fr1 + Y×Fa1)×Kб×Kт, где

Kб = 1.3 – коэффициент безопасности (по таблице 6.3 [4]);

KТ = 1.0 – температурный коэффициент (по таблице 6.4 [4]);

Х – коэффициент радиальной нагрузки;

V – коэффициент вращения относительного вектора нагрузки внутреннего кольца подшипника.

P1 = (0.4×1×2324.12 + 0.86×65.191)×1.3×1.0 = 1281.426 (H)

|

Ресурс подшипника:

|

m =3.33 – показатель кривой выносливости.

Lh тр = 9460.8 ч – требуемая долговечность.

Lh1 > Lh тр, подшипники удовлетворяют поставленным требованиям.

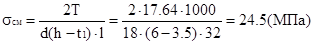

8. ПРОВЕРКА ПРОЧНОСТИ ШПОНОЧНОГО СОЕДИНЕНИЯ И ПОСАДКИ ВЕНЦА ЧЕРВЯЧНОГО КОЛЕСА.

8.1. Рассчитаем шпоночное соединение для входного вала с муфтой. Шпонку выбираем призматическую по ГОСТ 23360-78. Размеры шпонки выбираем по таблице 19.11 из [4]:

- сечение b ´ h = 6 ´ 6 мм;

- фаска 0.3 мм;

- глубина паза вала t1 = 3.5 мм;

- глубина паза ступицы t2 = 2.8 мм;

- длина l = 32 мм.

|

Шпонка призматическая со скругленными торцами. Материал шпонки – сталь 45 нормализованная. Напряжения смятия и условия прочности определяем по формуле:

При чугунной ступице [s]см = 70…100 МПа.

|

Передаваемый момент Т = 17.64 Н×м.

sсм < [s]см , следовательно, допустимо установить муфту из чугуна СЧ20

8.2. Рассчитаем шпоночные соединения для выходного вала.

8.2.1. Соединение вал-колесо.

Шпонку выбираем призматическую по ГОСТ 23360-78. Размеры шпонки выбираем по таблице 19.11 из [4]:

- сечение b ´ h = 14 ´ 9 мм;

- фаска 0.5 мм;

- глубина паза вала t1 = 5.5 мм;

- глубина паза ступицы t2 = 3.8 мм;

- длина l = 48 мм.

|

Шпонка призматическая со скругленными торцами. Материал шпонки – сталь 45 нормализованная. Напряжения смятия и условия прочности определяем по формуле:

При чугунном центре колеса [s]см = 70…100 МПа.

|

Передаваемый момент Т = 284.461 Н×м.

sсм < [s]см , следовательно, допустимо центр червячного колеса изготовить из серого чугуна СЧ20

8.2.2. Соединение вала с муфтой.

Шпонку выбираем призматическую по ГОСТ 23360-78. Размеры шпонки выбираем по таблице 19.11 из [4]:

- сечение b ´ h = 10 ´ 8 мм;

- фаска 0.4 мм;

- глубина паза вала t1 = 5 мм;

- глубина паза ступицы t2 = 3.3 мм;

- длина l = 50 мм.

|

Шпонка призматическая со скругленными торцами. Материал шпонки – сталь 45 нормализованная. Напряжения смятия и условия прочности определяем по формуле:

При чугунной ступице [s]см = 70…100 МПа.

|

Передаваемый момент Т = 284.461 Н×м.

sсм < [s]см , следовательно, допустимо установить муфту из чугуна СЧ20

8.3. Выбор посадки для венца червячного колеса.

Мощность, передаваемая червячным колесом Р2 = 0.512 кВт;

Частота вращения n2 = 17.189 об/мин;

Вращающий момент, передаваемый червячным колесом Т = 284.461 Н×м.

Венец выполнен из бронзы БрА9ЖЗЛ отливка в кокиль (sТ = 245 МПа), чугунный центр - из серого чугуна СЧ20 (sпч.р = 118 МПа; n = 0.25) Колесо изображено на рис.4.1.

|

Минимальное контактное давление, которое должно быть создано по поверхностям сопрягаемых деталей для передачи момента Т:

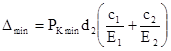

Определим величину минимального расчетного натяга:

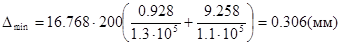

|

Принимаем для материала охватываемой детали (чугуна) Е1 = 1.3×105 МПа и m = 0.25; для материала венца - Е1 = 1.1×105 МПа и m = 0.33.

|

Вычислим коэффициенты с1 и с2 :

|

Вычислим минимальный табличный натяг с учетом поправок:

DТ min = Dmin + u = 306 + 14.4»320 мкм

По таблицам допусков и посадок [6] выбираем посадку в системе отверстия: DТ min = 330 мкм; DТmax = 420 мкм.

Проверку прочности соединяемых деталей производим при контактном давлении, соответствующем максимально возможной величине натяга:

|

|

Для опасных точек внутренней поверхности венца червячного колеса при n = 1.0 получаем:

|

Коэффициент запаса прочности:

|

|

|