|

Сварка неплавящимся электродом в защитных газах.

|

|

|

|

В качестве электродов используются W стержни, процесс обычно идет в аргоне, поэтому называется «аргонодуговая сварка». Возможна аргонодуговая сварка плавящимся электродом (см. ранее).

Процесс осуществляется в ручную и механизировано, на постоянном и минимальном токе.

1. Сварка на постоянном токе.

Только на постоянном токе прямой полярности можно обеспечить работу W электрода без существенного расплавления поверхности. Это удобно, т.к. обеспечивается максимальная стабильность дугового разряда. Поэтому, где позволяют технологические возможности используется эта сварка, кроме легких сплавов (Al и Mg).

Требования: работа производится на

Как при ручной сварке плавящимся электродом, кроме контактного зажигания (бесконтактное зажигание).

При механизированной сварке, т.к. электрод не плавящийся и длина дугового промежутка не изменяется, саморегулирование дуги не используется.

Для стабильного формирования шва при постоянной длине дуги и соответствующего напряжения на дуге требуется поддерживать постоянный ток, чтобы не влияли колебания напряжения питающей сети, поэтому предпочтительно использование ИП с вертикально падающей ВСХ, т.е. постоянным током.

2. Сварка на переменном токе

Из-за разных теплофизических свойств W и свариваемого материала нарушается симметрия тока и напряжения дуги переменного тока.

Так как вольфрам обеспечивает термоэмисионный выход электронов, напряжение зажигания и горения дуги низкое (~15В), соответственно ток дуги большой, в обратный полупериод из-за отсутствия термоэмисии у алюминия напряжение зажигания дуги выше 100В, напряжение на дуге больше 30В, следовательно ток обратной полярности в 2-3 раза меньше тока прямой полярности, отсюда дополнительные требования:

|

|

|

1. Для возможности зажигания дуги на обратной полярности при допустимых напряжениях холостого хода ИП приходится применять дополнительные устройства, которые называются импульсные стабилизаторы горения дуги или генератор стабилизирующих импульсов. Это устройство в начале каждого полупериода обратной полярности формирует импульс малой длительности с напряжением U≈600В с помощью разряда батареи конденсаторов на дуговой промежуток. Импульс высокочастотный.

2. Несимметрия тока за период приводит к тому, что появляется постоянная составляющая тока, с точки зрения сварки она значения не имеет, но питающий трансформатор от постоянного тока получает одностороннее намагничивание сердечника, перегрев обмоток, так как они проектируются на индуктивном сопротивлении, а не на активном + треска, т.к. электромагнитное усилие в конструкции I2, следовательно теряется мощность, горят обмотки.

Это приводит к преждевременному выходу из строя

Поэтому требуются дополнительные устройства подавления постоянной составляющей тока, которая в настоящее время выполняется на базе диодно-тиристорного моста. В ИП 60-х, 70-х годов использовалась батарея конденсаторов.

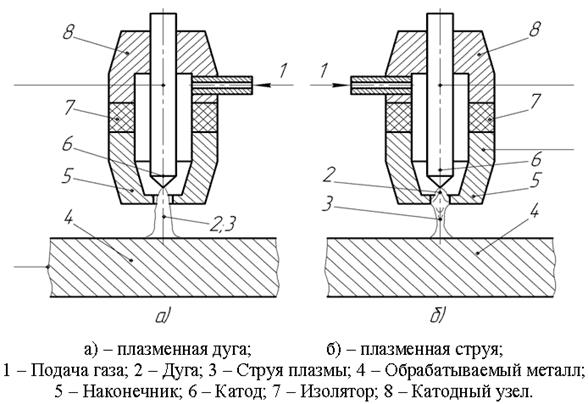

Дополнительные требования к ИП плазменных процессов в сварке, напылении, резке.

Специфика требований связана с тем, что используется не свободно горящая, а сжатая дуга. При плазменной сварке и резке основная дуга горит между неплавящимся электродом и изделием. Вспомогательная дуга – между неплавящимся электродом и металлическим соплом. При плазменном напылении основная дуга горит между электродом и неплавящимся соплом. Как правило используется постоянный ток прямой полярности. Обязательно при плазменной резке и напылении и в большинстве случаев при плазменной сварке.

|

|

|

Сжатая дуга в отличие от свободногорящей имеет форму близкую к цилиндрической, значительно более высокую температуру ≈10÷25000º. В центральной части дугового разряда при таких температурах полная ионизация, обычно многократная (несколько электронов отрываются от атома), соответственно представляют собой плазму, поэтому процессы называются – плазменными, дуга – сжатая.

С точки зрения электрических характеристик в сжатой дуге имеют более высокое напряжение, чем в свободногорящей и увеличенный участок возрастающей ВАХ дуги.

При плазменной сварке напряжение на дуге чаще всего 20÷40В. При плазменном напылении напряжение на дуге может быть больше 100В, т.к. для повышения мощности плазменного факела и соответственно производительности процесса применяют молекулярные газы – азот, водород или газы с большим потенциалом ионизации и высокой теплопроводностью – гелий. При этом возрастают затраты энергии на компенсацию теплоотвода, повышенных затрат на ионизацию, соответственно возрастает напряжение на дуге при данной силе тока. Используется два варианта дуги, чаще всего с самоуправляющейся длинной дуги, также с фиксированной длиной дуги.

Наиболее высокое напряжение на дуге в сварочном производстве достигается при плазменной резке. На серийных установках напряжение на дуге может достигать 250В, это связанно с большой длиной дуги до 200мм.

Плазменная и микроплазменная сварка.

Деление условное, граница разными авторами проводится от 30 до 150А (чаще I=50А). Минимальный ток дуги при микроплазменной сварке несколько десятых А, при плазменной сварке серийное оборудование на токе до 800А. На больших токах внешнее сжатие столба дуги становится малоэффективным по сравнению с собственным магнитным полем (с пиич-эффектом), поэтому эффективность плазменных процессов с росток токе падает, по сравнению со свободно горящей дугой.

Для микроплазменной сварки напряжение холостого хода ИП обычно порядка 100В, для плазменной сварки на предельных токах – 120В. Т.к. при сварке используются участки ВАХ дуги и крутопадающий и возрастающих, для обеспечения устойчивости процесса во всем диапазоне режимов обычно используется крутопадающая или вертикально падающая ВСХ ИП.

|

|

|

Начало процесса осуществляется зажиганием вспомогательной дуги между электродом и соплом, от вспомогательного ИП. Чаще используют бесконтактное зажигание от встроенного осциллятора, а иногда – контактное электрода на сопло. Вспомогательная дуга имеет ток на порядок меньше основной, чтобы не разрушилось сопло плазмотрона.

Вспомогательная дуга при прохождении через сопло газа ионизирует его и создает на выходе из сопла плазменный факел. Газ, который подается в сопло – плазмообразующий (Ar), т.к. используются W электроды. Когда плазмотрон приближают к изделию электропроводный факел позволяет зажечь основную дугу, которая питается от основного ИП. Вспомогательная дуга может включаться в процессе сварки, а может горет непрерывно, в этом случае ее называют дежурной. Обычно используется при ручной плазменной сварке для того, чтобы при переходе с места на место сварки была готовность к зажиганию основной дуги. Т.к. маломощные дуги имеют более высокое напряжение, вспомогательный ИП, как правило, имеет повышенное напряжение холостого хода по сравнению с основным. Практически в серийном оборудовании до 200В.

Специфика требований:

1. Повышенное напряжение холостого хода;

2. Необходимость вспомогательного ИП;

3. Крутопадающая или вертикально падающая ВСХ

Применяются специализированные ИП и установки.

Напыление.

Требования к ИП аналогичные, за исключением того, что используются ИП с крутопадающей и полого падающей ВСХ, т.к. нет вспомогательной дуги.

Пологопадающая ВСХ используется для установок самоустанавливающейся длины дуги при работе на возрастающем участке ВАХ дуги – установки большой мощности.

При напылении в диапазоне силы тока до 200-300А обычно используют крутопадающую ВСХ ИП.

Напряжение холостого хода в серийных ИП до 200В.

ИП отдельно от газовой питающей аппаратуры не применяется, поэтому для плазменного напыления установки специализированные на базе специализированных выпрямителей.

Плазменная резка.

1. В настоящее время практически применятся в основном воздушно-плазменная резка, в которой плазмообразующим газом является воздух, соответственно в качестве неплавящихся электродов используются пленочные катоды с циркониевыми и гафнивыемыми вставками в медную обойму, катодом является пленка окиси Zr или Hf на поверхности вставки, они тугоплавкие, обеспечивают термоэмиссию.

|

|

|

При ручной плазменной резке напряжение холостого хода ограниченно примерно 200В. при механизированной резке может достигать 500В. При ручных процессах ограничение связанно с электробезопасностью, и кроме того двойная электрическая изоляция плазмотронов обязательна. Верхняя изоляция – термореактивные смолы (не плавится, горит) – к наполнителям карболит (формальдегидные смолы).

3. При плазменной резке процесс сопровождается большими колебаниями длины дуги, связанными с перемещением анодного пятна по поверхности реза. В начале дуговой разряд горит на верхнюю кромку (длина дуги минимальна). По мере плавления металла вместе с расплавом анодное пятно перемещается по поверхности реза.

Под действием давления газового потока скорость истечения может быть сверхзвуковой, поэтому она шумит сильно. Когда столб дуги становится длинным возникает возможность электрического пробоя между верхней кромкой реза и прилегающей частью столба дуги. Т.к. расстояние мало зазор нагрет до высокой температуры и к нему прикладывается напряжение приблизительно равное падению напряжения на столбе дуги заглубленной в металл. После пробоя на верхнюю кромку происходит деионизация старого разреза в полости реза (за несколько десятков микросекунд, процесс повторяется снова). Это приводит к тому что напряжение дуги имеет пилообразную форму.

Поэтому для стабилизации геометрии реза необходимо стабилизировать ток (d столба дуги = f(I)). С другой стороны стабилизация тока необходима для предотвращения аварийного разрушения плазмотрона при так называемом двойном дугообразовании. Основная дуга с электрода на сопло, затем с сопла на изделие.

Сопло не рассчитано на такие тепловые нагрузки, поэтому в течении нескольких секунд сгорает, процесс нарушается. Это связано с тем, что при резке колебания тока и соответственно d столба дуги происходит нарушение стабилизации ее в канале сопла и возникновение двойной дуги. Соответственно наиболее приемлемой ВСХ ИП является при плазменной резке – вертикально падающая, при колебаниях длины дуги ток практически не меняется.

Вспомогательное ИП здесь имеет такое же напряжение, как и основной в большинстве случаев, а питание вспомогательной дуги производится через балластное сопротивление. Сначала зажигается вспомогательная дуга, затем мощ. Т.к. процесс идет в воздухе, вспомогательная дуга имеет ток от10 до 30А. Напряжение осциллятора для ее бесконтактного зажигания значительно выше, чем у серийных осцилляторов порядка 25кВ.

|

|

|

Особенности требования к процессу

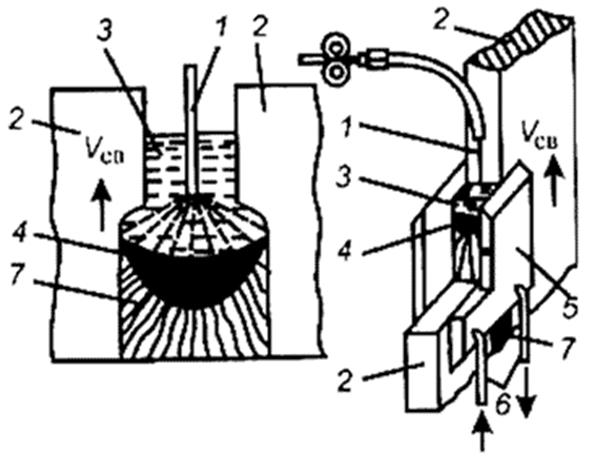

электроплавкой сварки.

Источником нагрева является ванна расплавленного шлака в которой выделяется тепло при прохождении электротока. Зарядка переносится анионами и катионами расплава. Ванна плавит и торец электрода и стенки свариваемых деталей. При сварке больших толщин боковые водоохлаждаемые ползуны поднимаются по мере заплавления зазора. ВАХ ванны возрастающая, поэтому, для обеспечения как общей устойчивости, так и саморегулирования межэлектродным промежутка целесообразно использовать жесткие ВСХ ИП.

Регулирование тока идет регулированием напряжения, т.к. устойчивость процесса в отличие от дуговых очень высокая, наиболее целесообразно использовать переменный ток, для мощных установок, как правило, используют трехфазную систему с целью более равномерного плавления металла и равномерной нагрузки силовой сети. Выпускается серийное оборудование с номинальным током 1000-10000А (трехфазные трансформаторы). Возможно использование и однофазных трансформаторов и выпрямителей.

|

|

|