|

Глава 6 транспортировка горной массы

|

|

|

|

Общие сведения

Карьерный транспорт предназначен для перемещения горной массы (вскрыши и полезного ископаемого) от забоев до пунктов разгрузки. Он является связующим звеном в технологическом процессе. От четкой работы карьерного транспорта зависит эффективность разработки месторождения. Трудоемкость процесса перемещения (транспортирования) весьма высока, а затраты на собственно транспорт и связанные с ним вспомогательные работы составляют 45-50 %, а в отдельных случаях 65-70% общих затрат на добычу. Специфику горных работ обусловливает следующие основные особенности работы карьерного транспорта:

1 - значительный* объем и сосредоточенная (односторонняя) направленность перемещения карьерных грузов при относительно небольшом расстоянии транспортирования;

2 - периодическая передвижка транспортных коммуникации в связи с постоянным изменением положения пунктов погрузки (забоев) и разгрузки горной массы;

3 - движение в грузовом направлении происходит, как правило, с преодолением значительных подъемов;

4 - повышенные прочность и мощность двигателей транспортного оборудования, что вызвано большой плотностью, повышенной крепостью, абразивностью, неоднородной кусковатостью горной массы.

Интенсивность работы карьерного транспорта характеризуется грузооборотом карьера, который определяется количеством груза (в кубометрах или тоннах), перемещаемого в единицу времени (час, смена и т.д.). Масштаб горных работ на карьере определяется величиной грузооборота. Он слагается из объемов перевозок вскрыши, полезного ископаемого и хозяйственно-технических грузов. Основной объем в грузообороте обычно составляет вскрыша. Минимальный объем приходится на хозяйственно-технические грузы.

|

|

|

Грузооборот (или часть его), характеризуемый устойчивым во времени направлением перемещения, называется грузопотоком. Грузопоток называется сосредоточенным, если все грузы перемещаются из карьера на поверхность в одном направлении по одним транспортным коммуникациям, в противном случае грузопоток называется рассредоточенным.

С точки зрения лучшего использования транспортных коммуникаций и оборудования минимальное число грузопотоков является более желательным. Однако при значительном грузообороте, большой протяженности карьерного поля, наличии нескольких пунктов разгрузки и их разобщенности, а также в некоторых других случаях рассредоточение потока является технически необходимым и экономически целесообразным.

При формировании грузопотоков обычно стремятся к разделению грузов по качественному признаку (вскрыша и полезное ископаемое) и пунктам назначения. Грузооборот карьера и отдельные грузопотоки изменяются по мере развития горных работ. Вопрос о выделении отдельных грузопотоков решается при проектировании карьера на основании технико-экономических расчетов (с учетом схемы вскрытия месторождения).

В зависимости от принципа действия различают транспорт цикличного (прерывного) и непрерывного действия.

Продолжительность цикла оборота складывается из продолжительности погрузки, продолжительности движения с грузом к пункту разгрузки, продолжительности движения к месту погрузки и продолжительности пауз между перечисленными операциями.

При цикличном транспорте (железнодорожный, автомобильный) погрузка, движение с грузом, разгрузка и движение без груза осуществляются последовательно. При транспорте непрерывного действия (конвейерный, гидравлический) эти операции совмещаются.

Железнодорожный транспорт

Средствами железнодорожного транспорта являются рельсовые пути и подвижной состав.

|

|

|

Рельсовые пути. Поусловиям эксплуатации рельсовые карьерные пути делятся на стационарные, сохраняющие свое положение постоянно или в течение длительного времени (пути на поверхности, транспортных бермах и в капитальных траншеях), и временные пути, периодически перемещаемые (на уступах и отвалах).

На карьерах в основном применяется стандартная колея шириной 1520 мм.

Минимальный радиус кривых определяется типом подвижного состава и шириной колеи. Для всех стационарных карьерных путей при ширине колеи 1520 мм нормальный радиус кривых равен не менее 200 м. Для временных путей он находится в пределах 100-120 м. Величину подъема i (уклона) в продольном направлении принято выражать в промиллях (число тысячных единиц тангенса угла подъема, т.е. i = 1000 tgα, /‰ ). Так как при малом угле подъема sin a = tga, то при известных значениях i и высоты подъема можно определить длину участка подъема без тригонометрических таблиц. Максимальный подъем пути в грузовом направлении называется руководящим подъемом i. По величине руководящего подъема, рассчитывается масса поезда. Экономически эффективная величина руководящего подъема для железнодорожного электрифицированного транспорта при однократной тяге не превышает 40 и 60 ‰ соответственно с использованием электровозов и тяговых агрегатов. Карьерный транспорт может быть одно- и многопутным. Расстояние между осями путей составляет не менее 4,1 м. Для соединения и разветвления путей служит стрелочный перевод, характеризуемый тангенсом угла его крестовины (маркой крестовины). На постоянных путях устанавливаются стрелочные переводы с маркой крестовины 1 /11 и 1 /9, на временных - с маркой крестовины 1/7 и 1/5. Железнодорожный путь (рис. 6.1) состоит из нижнего и верхнего строений. Нижнее строение представляет собой земляное полотно с водоотводными и искусственными сооружениями. Земляным полотном выездных путей является основание траншей, земляным полотном забойных путей - рабочая площадка уступа, отвальных путей - насыпь отвалов. Верхнее строение пути состоит из балласта шпал, рельсов со скреплениями и противоугонов. Балласт необходим для равномерного распределения давления и смягчения ударов от подвижного состава на земляное полотно защиты его от промерзания, отвода поверхностных вод. Наилучшем материалом для балласта служит щебень крупностью 20-79мм. В качестве балласта возможно использовать гальку и гравий. Толщина балластного слоя должна быть равной 15-20 и 25-40 см соответственно на временных и стационарных путях. Расход балласта составляет 600-1200 м3/км

|

|

|

Шпалы служат для крепления к ним рельсов и передачи давления от подвижного состава на балласт. Применяются деревянные железобетонные и металлические шпалы. Наибольшее применение получили деревянные (сосновые) шпалы. Стандартная длина шпалы 270 см. С целью увеличения срока службы шпалы пропитываются антисептиком (хлористый цинк, креозот и др.). Число шпал на 1км пути в зависимости от нагрузок ось и интенсивности движения поездов находится в пределах делах 1440 - 2000. По условиям ремонта пути расстояние между шпалами принимается не менее 25 см.

Рисунок 6.1 - схема строения железнодорожного пути:

1 - земляное полотно; 2 - балласт; 3 - шпала; 4 - подкладка; 5 - рельс; 6 - водоотводная канава; 7 - накладка; 8 - ширина колеи

Рельсы служат для направления колес подвижного состава и передачи давления на шпалы. Применяемые на карьерах типы рельсов различаются мёжду собой массой 1 м. Стандартная длина рельса 12,5 и 25 м. На постоянных путях применяется сварка рельсов в длинные петли. На криволинейных участках используются короткие отрезки рельсов требуемой длины. Тип рельсов выбирается в зависимости от нагрузки на ось подвижного состава, назначения пути и интенсивности движения. На карьерах широко применяются рельсы P = 50 и Р = 65 (масса 1 м рельса 50 и 65 кг соответственно). Рельсы Р-65 целесообразно использовать при нагрузке на ось более 280 кН и годовом грузообороте 20-25 млн. т. В особо тяжелых условиях при осевых нагрузках свыше 300 кН используются рельсы Р-75. При тяжелых рельсах воздействие подвижного состава на верхнее строение передается более равномерно.

К шпалам рельсы могут прикрепляться костылями, шурупами и болтами. Наибольшее применение получили костыли. Недостатками костыльного крепления являются быстрое снижение прочности пути, сужение или уширение пути, перекос, что может быть причиной аварий. При звеньевой переукладки путей кранами возможен отрыв шпал от рельсов. При шурупном креплении в шпале просверливается отверстие, куда ввинчивается шуруп, головка которого прижимает рельс к шпале. Сопротивление выдергиванию шурупов в 1,5-2 раза больше, чем костылей. Болтовое крепление, при котором используются сквозные болты, является наиболее прочным. Концы рельсов соединяются между собой стыковыми накладками и болтами.

|

|

|

Конструкция верхнего строения зависит от грузооборота, нагрузки на ось подвижного состава и скорости движения. Скорость движения на стационарных и временных путях составляет соответственно 30-40 и 15-20 км/ч.

Подвижной состав на карьерах состоит из вагонов и локомотивов. Для перевозки полезного ископаемого широко используются вагоны типа «гондола» грузоподъемностью 60-90 тонн и частично типа «хоппер» грузоподъемностью 60 тонн. У вагонов типа «гондола» дно составлено из отдельных щитов, вращающихся на шарнирах у хребтовой балки. Опущенные щиты образуют наклонные плоскости, по которым груз высыпается на обе стороны от оси пути. Вагон типа «хоппер» имеет наклонные торцовые стенки и разгружается через люки, расположенные ниже рамы вагона, груз ссыпается между рельсами или на стороны.

Для перевозки вскрышных пород применяются саморазгружающиеся вагоны-думпкары с односторонней или двусторонней разгрузкой. Конструкция думпкаров рассчитана на восприятие значительных динамических нагрузок от падения крупных кусков породы массой 3-5 тонн с высоты 1,5-3 м (при погрузке экскаваторами). Думпкары широко применяются также и для транспортирования руды. Думпкары характеризуются такими как грузоподъемность, вместимость, коэффициент тары, нагрузка на ось, нагрузка на 1 м пути (табл. 5.1).

Грузоподъемность – максимальная масса груза, которая может быть погружена в вагон.

Вместимость - объем кузова вагона. При погрузке с верхом объем перевозимой насыпной горной массы может на 20-25% превышать объем кузова вагона.

Таблица 5.1 – показатели и характеристики думпкаров

| Показатели | Модели думпкаров | ||||||

| 6ВС-60(модель 31-638) | 7ВС-60(модель 31-656, 31-661) | ВС-85 | 2ВС-105 | ВС-145(модель 34-667) | ВС-145(модель 34-9) | 2ВС-180 | |

| Грузоподъемность, т | 60 | 60 | 85 | 105 | 145 | 145 | 180 |

| Масса вагона, т | 27 | 28 | 35 | 48,5 | 78 | 74,5 | 68 |

| Вместимость кузова, м3 | 30 | 32 | 38 | 50 | 68 | 50 | 58 |

| Число осей | 4 | 4 | 4 | 6 | 8 | 8 | 8 |

| Нагрузка на рельсы от оси, кН | 212,7 | 214,9 | 294 | 256 | 273,17 | 272,6 | 304 |

| Длина по осям автосцепок, м | 11,83 | 11,83 | 12,17 | 14,9 | 17,63 | 17,63 | 17,58 |

| Ширина, м | 3,21 | 3,204 | 3,52 | 3,75 | 3,5 | 3,38 | 3,46 |

| Высота, м | 2,867 | 2,99 | 3,236 | 3,241 | 3,635 | 3,49 | 3,258 |

| Коэффициент тары | 0,45 | 0,468 | 0,41 | 0,46 | 0,538 | 0,537 | 0,38 |

| Число разгрузочных цилиндров | 4 | 4 | 4 | 4 | 8 | 8 | 8 |

Локомотивы. В качестве локомотивов на карьерах применяются электровозы, тепловозы и тяговые агрегаты. Достоинствами электровозов являются относительно высокий к.п.д., равный 14 - 16%, высокая скорость движения на руководящем подъеме, способность преодоления подъемов до 40 °/00, постоянная готовность к работе, простое обслуживание и надежная работа в суровых климатических условиях. Наибольшее применение получили контактные электровозы, работающие на постоянном токе напряжением 1500 и 3000 В (табл. 4.2). Недостатками электровозов являются зависимость от источника энергии и значительные первоначальные затраты на строительство контактной сети и тяговой подстанции.

|

|

|

Таблица 6.2 – параметры и характеристики электровозов

| Параметры | Электровозы постоянного тока | Электровозы переменного тока | |||||||||

| EL-2 | EL-1 | 21Е | 26ЕМ | Д-94 | |||||||

| Сцепной вес, кН | 1000 | 1500 | 1500 | 1800 | 940 | ||||||

| Осевая формула | V20 | 20+20+20 | 20+20+20 | 20+20+20 | 20+20 | ||||||

| Напряжение сети, В | 1500 | 1500 | 1500 | 1500 | 10000 | ||||||

| Мощность (при часовом режиме), кВт | 1350 | 2020 | 1510 | 2480 | 1650 | ||||||

| Тяговое усилие (при часовом режиме), кН | 160 | 242 | 198 | 317 | 200 | ||||||

| Скорость движения, км/ч | 30 | 30 | 28 | 28,7 | 30 | ||||||

| Нагрузка на ось, кН | 250 | 250 | 250 | 300 | 235 | ||||||

| Минимальный радиус кривой, м | 50 | 60 | 60 | 60 | 75 | ||||||

| Высота (с опущенным пантографом), мм | 4660 | 4660 | 4800 | 4960 | 5250 | ||||||

| Параметры

| Электровозы постоянного тока | Электровозы переменного тока | |||||||||

| EL-2 | EL-1 | 21Е | 26ЕМ | Д-94 | |||||||

| Длина, мм | 13820 | 21320 | 20960 | 21470 | 16400 '. | ||||||

Автомобильный транспорт

На отечественных карьерах и за рубежом автотранспорт используется как в качестве основного, так и в сочетании с железнодорожным, конвейерным, скиповым и другими видами транспорта.

Карьерные автодороги. Эффективность работы автотранспорта на карьерах в значительной степени определяется состоянием и качеством автодорог (рис. 6.2). По условиям эксплуатации автодороги на карьерах делятся на стационарные и временные. Стационарные автодороги, сооружаемые в капитальных траншеях, на поверхности и на соединительных транспортных бермах на длительный срок, имеют, как правило, дорожное покрытие и двухполосное движение. Временные дороги (на уступах и отвалах) периодически перемещаются вслед за подвиганием фронта работ и, как правило, не имеют дорожного покрытия.

Ширина проезжей части автодороги (м) зависит от габаритов подвижного состава, скорости движения и числа полос движения.

Рисунок 6.2 – поперечный профиль автодороги:

а - в рыхлых породах; б - в скальных породах; в - на съездах; 1 – земляное полотно; 2 – проезжая часть; 3 – обочина; 4 – водоотливное сооружение; 5 – ограждение.

Ширина проезжей части двухполосных дорог для автосамосвалов грузоподъемностью 27-40 и 75-120 т составляет 13-15 и 20-25 м соответственно. На кривых малого радиуса ширина проезжей части увеличивается в зависимости от радиуса кривой. Уширение проезжей части характеризуется следующими данными.

Ширина обочины составляет 1-2 м. Дороги, расположенные в выемках, должны иметь боковые кюветы (глубиной 0,8-0,9 м) трапециевидной формы с основанием шириной 0,4 м. В обычных условиях дороги имеют двухскатный профиль с уклоном 10-40 °/00. При устройстве дорог на косогоре, бермах по борту карьера и на кривых с радиусом менее 200 м поперечное сечение дороги имеет односкатные профиль с уклоном 20-40 °/00 в сторону косогора или внутрь кривой

Тип дорожного покрытия выбирается с учетом срока эксплуатации дороги, интенсивности движения, типа подвижного состава и наличия местных дорожно-строительных материалов.

На стационарных дорогах мощных карьеров большой интенсивностью движения (2000 - 3000 рейсов автосамосвалов в сутки) применяется цементобетонное или асфальтовое покрытие. При меньшей интенсивности движения (1000 - 1500 рейсов автосамосвалов в сутки) используют щебеночное покрытие с пропиткой и поверхностной обработкой или покрытие, обработанное по способу смешения. Временные дороги при скальном основании не имеют покрытия. При рыхлом основании они имеют грунтовое покрытие, улучшенное щебеночными добавками. Эксплуатация дорог с покрытием высокого качества позволяет значительно сократить затраты на ремонт подвижного состава и шин, топливо, смазку и др., что при большой интенсивности движения быстро приводит к окупаемости затрат на строительство дороги.

На стационарных дорогах мощных карьеров большой интенсивностью движения (2000 - 3000 рейсов автосамосвалов в сутки) применяется цементобетонное или асфальтовое покрытие. При меньшей интенсивности движения (1000 - 1500 рейсов автосамосвалов в сутки) используют щебеночное покрытие с пропиткой и поверхностной обработкой или покрытие, обработанное по способу смешения. Временные дороги при скальном основании не имеют покрытия. При рыхлом основании они имеют грунтовое покрытие, улучшенное щебеночными добавками. Эксплуатация дорог с покрытием высокого качества позволяет значительно сократить затраты на ремонт подвижного состава и шин, топливо, смазку и др., что при большой интенсивности движения быстро приводит к окупаемости затрат на строительство дороги.

Подвижной состав автотранспорта должен обладать повышенной прочностью, маневренностью и проходимостью, преодолевать значительные подъемы и уклоны и обеспечивать быструю механизированную нагрузку. В зависимости от конструктивного исполнения, подвижной состав карьерного автотранспорта можно разделить на две группы: автосамосвалы и полуприцепы. Автосамосвалы – это машины с кузовом, расположенные на раме. Разгрузка автосамосвала производится в основном опрокидыванием назад. У полуприцепов кузов выполнен отдельно от тягача и соединяется с ним специальным прицепным устройством. Полуприцепы имеют одну или две ходовые оси и могут быть с задней боковой и донной разгрузкой. Основные их преимущества по сравнению с автосамосвалами - большая грузоподъемность, меньшие расход горючего и эксплуатационные затраты. Однако область применения полуприцепов ограничивается лишь дорогами без подъемов или с небольшим подъемом (до 30 /00) из-за меньшей маневренности и меньшей удельной мощности двигателя. Основными параметрами карьерных автосамосвалов являются грузоподъемность, мощность двигателя, объем кузова, колесная формула минимальный радиус поворота. Колесной формулой называется цифровое обозначение числа колес автосамосвала (например, 4x2). Первая цифра колесной формулы показывает общее число колес, вторая - число ведущих колес. На карьерах наибольшее применение получили автосамосвалы типа БелАЗ грузоподъемностью 27-75 т. Освоены более мощные автосамосвалы грузоподъемностью 110-180 т. Характеристика автосамосвалов приведена в табл. 6.3.

Таблица 6.3 – характеристики автосамосвалов

| Параметры

| Автосамосвалы | |||||

| КрАЗ-256Б | Бе- лАЗ-540 | Бе- лАЗ-548 | Бе- лАЗ-549 | Бе-лАЗ- 7519 | БелАЗ- 7521 | |

| Колесная формула | 6X4 | 4X2 | 4X2 | 4X2 | 4X2 | 4X2 |

| Грузоподъемность, т | 10 | 27 | 40 | 75 | ПО | 180 |

| Масса (без груза), т | 11,5 | 21 | 29 | 66 | 85 | 145 |

| Вместимость кузова, м | 6 | 15,8 | 21,7 | 37,8 | 44 | 90 |

| Максимальная скорость движения, км/ч | 62 | 55 | 50 | 50 | 52 | 50 |

| Ширина автосамосвала, м | 2,65 | 3,48 | 3,8 | 5,36 | 6,1 | 7,64 |

| Длина автосамосвала, м | 8,2 | 7,3 | 8,1 | 10,3 | 11,3 | 13,6 |

| Минимальный, радиус поворота, м | 10,5 | 8,5 | 10,0 | 11,0 | 12 | 15 |

| Мощность двигателя, кВт | 175 | 265 | 367 | 770 | 955 | 1690 |

| Расход топлива на ЮС км пути, л | 60 | 125 | 200 | 350 | - | - |

Эффективность использования автотранспорта на карьерах, в значительной степени зависит от схемы подъезда автосамосвала к забою и установки его экскаватора. В зависимости от способа вскрытия рабочих горизонтов, размер рабочих площадок и условий работы экскаваторов возможны сквозной подъезд автосамосвалов к экскаватору, подъезд с петлевым разворотом (рис. 6.3). Сквозной подъезд применяется при наличие двух выездов с горизонта. Автосамосвалы в этом случае движутся поточно, съезжая с магистральных дорог на забойные. Подъезд с петлевым разворотом применяется при одном выезде с горизонта. Он не требует сложных маневров. Обычно время обмена автосамосвалов не превышает продолжительности рабочего цикла экскаватора, чем достигается высокое использование экскаваторов во времени. Подъезд с тупиковым разворотом применяется в стесненных условиях при невозможности осуществления петлевого разворота. В основном эта схема подъезда применяется в тупиковых заходах при проведении траншей. При ширине рабочей площадки (основания траншеи) меньше радиуса поворота автосамосвала устраиваются специальные ниши для обеспечения более свободного маневра при развороте (см; рис. 6.3). Подъезд с тупиковым разворотом вызывает уменьшение производительности автосамосвалов на 10-16% (по сравнению с другими схемами подъезда).

Рисунок 6.3 - Схемы подъезда автосамосвалов к экскаваторам:

а,6- сквозной подъезд; б, г - подъезд с петлевым разворотом; д, е - подъезд с тупиковым разворотом

В зависимости от числа автосамосвалов, находящихся одновременно в забое, применяется одиночная или спаренная установка их под погрузку. Одиночная установка автосамосвалов может производиться параллельно оси забоя (при заходах небольшой ширины) либо с разворотом (при более широких заходах). Установка автосамосвалов с разворотом позволяет уменьшить угол поворота экскаватора. Спаренная установка автосамосвалов обеспечивает более высокую производительность экскаваторов. При спаренной односторонней установке несколько усложняются маневры автосамосвалов (особенно в ночное время). Спаренная двусторонняя установка в большей степени обеспечивает использование экскаватора во времени. Она применяется в условиях широких заходок и тупиковых забоев. Однако спаренная установка требует некоторого увеличения рабочего парка автосамосвалов. Во всех случаях установка автосамосвала под погрузку должна обеспечить минимум времени на маневры автосамосвала в забое, минимальный угол поворота экскаватора при погрузке и хорошую видимость машинистом экскаватора кузова автосамосвала в момент погрузки.

Конвейерный транспорт

Из всех известных типов конвейеров (ленточные, ленточно-канатные, ленточно-цепные и пластинчатые) на карьерах наибольшее применение получили ленточные конвейеры (рис. 6.4). Они просты в эксплуатации и изготовлении и обеспечивают значительную производительность. Ленточный конвейер состоит из ленты, роликовых опор, смонтированных на металлической конструкции, приводной станции, устройство для натяжения ленты, загрузочного устройства. Конвейерная лента является одновременно грузонесущем и тяговым органом. На карьерах большее применение получили тканевые многопрокладочные ленты. Ткани изготавливаются из бельтинга, особо прочного бельтинга и лавсана. Все большее применение находят конвейерные ленты с капроновыми и анидными прокладками. Для мощных стационарных конвейеров, как правило, применяются резинотросовые ленты, в которых вместо прокладок используются стальные тросы диаметром 2,5-10 мм.

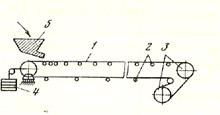

Рисунок 6.4 - схема ленточного конвейера:

1 - конвейерная лента; 2 - роликоопоры; 3 -приводные барабаны; 4 - устройство для натяжения ленты; 5 - загрузочное устройство.

Ширина ленты конвейера зависит от его производительности и кусковатости транспортируемых пород и находится в пределах 400-3600 мм. Транспортирование крупных кусков тяжелых пород быстро выводит конвейерную ленту из строя, поэтому размер кусков обычно не превышает 500 мм.

Скорость движения конвейерной ленты выбирается с учетом физико-технических характеристик транспортируемых пород, ширины ленты и изменяется в пределах 0,7-6 м/с (табл. 6.4)

Допустимый угол подъема зависит от физико-технических характеристик транспортируемых пород, составляет 20-22°, 16-18° и 13-15° соответственно при транспортировании рыхлых пород, раздробленных скальных пород и гравия. Допустимый угол наклона конвейера при спуске на 2-3° меньше допустимого угла при подъеме.

Роликоопоры служат для поддержания конвейерной ленты. Для поддержания грузовой ветви ленты наибольшее применение получили роликоопоры с тремя роликами, для поддержания нижней (порожней) ветви - роликоопоры с одним и двумя роликами. Ролики, поддерживающие нижнюю ветвь, имеют специальную конструкцию, приспособленную для очистки ленты от налипшей породы.

Таблица 6.4 – конвейеры и их параметры

| Параметры

| Конвейеры | ||||

| КЛ-500 | КЛМ-800 | С-160 | КЛМЗ | НКМЗ | |

| Ширина ленты, мм | 1000 | 1200 | 1600 | 1200 | 1800 |

| Скорость движения ленты, м/с | 2,26 | 2,58 | 1,6-3,15 | 3,6 | 4,35 |

| Часовая производительность, т | 500 | 800 | 1600-3150 | 1950 м3 | 5000 м3 |

| Длина горизонтального става, м | 400 | 800 | 1100 | 800 | 500 |

| Мощность привода, кВт | 75 | 150 | 400-800 | 400 | 1500 |

На карьерах конвейерный транспорт применяется для транспортирования рыхлых и мягких вскрышных пород (преимущественно от многоковшовых экскаваторов) на внутренние или внешние отвалы, угля, песка, щебня, гравия и др., а также для транспортирования раздробленных скальных и полускальных пород. Для транспортирования вскрышных пород применяются следующие схемы конвейерного транспорта.

При поперечном перемещении вскрышных пород в выработанное пространство используют транспортно-отвальные мосты и консольные отвалообразователи. В случае перемещения вскрышных пород в выработанное пространство по периметру карьера (рис.6.5) используются забойные, полустационарные и отвальные конвейеры. При перемещении вскрышных пород и полезного ископаемого за пределы карьера используются забойные, подъемные, магистральные, отвальные, разгрузочные конвейеры (рис. 6.6).

Рисунок 6.5 - схема перемещения вскрышных пород в выработанное пространство по периметру карьера:

1 - экскаватор; 2 - загрузочное устройство; 3 - забойный передвижной конвейер; 4 -наклонный конвейер; 5 - загрузочное устройство; 6 - полустационарный конвейер; 7 -самоходный перегружатель; 8 - отвальный передвижной конвейер; 9 - разгрузочное устройство; 10 – отвалообразователь.

Рисунок 6.6 - схема перемещения вскрышных пород во внешние отвалы: 1 - роторные экскаваторы; 2 - перегружатель; 3 - забойный конвейер; 4 - наклонный конвейер; 5 - магистральный конвейер; 6 - отвальный конвейер; 7 - отвалообразователь

|

|

|