|

Назначение и классификация

|

|

|

|

В строительстве грузоподъемные машины используют для перемещения строительных материалов, монтажа строительных конструкций, погрузочно-разгрузочных операций на складах строительных материалов, монтажа и обслуживания технологического оборудования в процессе его эксплуатации.

По характеру работы — это машины цикличного действия. Главным параметром грузоподъемных машин является грузоподъемность, под которой понимают наибольшую допустимую массу груза, включая массу съемного грузозахватного приспособления, на подъем которой она рассчитана. Грузоподъемность выражают в единицах массы (кг, т).

Кроме того, грузоподъемные машины характеризуются зоной обслуживания, определяемой пролетом или вылетом груза, высотой подъема груза, скоростями рабочих движений, массой, показателями потребляемой мощности и опорными нагрузками. Грузоподъемность некоторых грузоподъемных машин, например стреловых кранов, изменяется в зависимости от вылета. Вылетом называется расстояние от оси вращения поворотной части крана до оси грузоподъемного органа. Поэтому такие краны характеризуют грузовым моментом (кН·м), т.е. произведением силы тяжести груза на вылет груза, которое является, примерно, постоянным.

По назначению грузоподъемные машины делят на: вспомогательные, строительные подъемники, строительные краны, специальные краны-трубоукладчики.

Вспомогательные грузоподъемные машины. К ним относятся домкраты, строительные лебедки, подвесные лебедки (тали и электротали). Они состоят преимущественно из одного механизма и осуществляют вертикальное (домкраты, строительные лебедки, тали) или горизонтальное (тяговые лебедки) по рельсовым путям или направляющим перемещение грузов. В них используется ручной и механический приводы.

|

|

|

Строительные подъемники. Этими машинами перемещают по вертикали грузы (грузовые) или людей (грузопассажирские) в кабинах или на площадках, движущихся в жестких направляющих.

Строительные краны. Это наиболее сложные и универсальные грузоподъемные машины для перемещения штучных грузов, строительных конструкций и технологического оборудования по пространственной траектории различной протяженности и конфигурации. Они различны по конструктивному исполнению, изготовляются в виде консольных (стреловых) или пролетных конструкций, стационарными или передвижными и соответственно различными зонами обслуживания. К консольным кранам относятся стационарные мачтовые и мачтово-стреловые краны, башенные, стреловые самоходные краны и специальные краны-трубоукладчики; к пролетным — мостовые, козловые и кабельные краны. Стационарные стреловые краны перемещают грузы в пределах круга или сектора, охватываемого стрелой. Башенные стреловые поворотные краны передвигаются по рельсовым путям и перемещают груз в пределах прямоугольника, длина которого равна длине путей, а ширина — двойному вылету крана. Наличие башни позволяет поднимать и монтировать крупно объемные конструкции. Стреловые самоходные краны (автомобильные, пневмоколесные, гусеничные, на специальных шасси автомобильного типа, тракторные) перемещаются по земле и обслуживают площадь любой конфигурации.

Пролетные козловые и мостовые краны передвигаются по специальным подкрановым путям и обслуживают зону в виде прямоугольника. Кабельные краны перемещают грузы вдоль каната, натянутого между опорами. В зависимости от подвижности опор зона их обслуживания — линия, сектор или прямоугольник.

На металлических конструкциях кранов устанавливают несколько крановых механизмов. Типовыми крановыми механизмами являются: механизм подъема груза, включающий грузовую лебедку, полиспаст и грузозахватный орган; механизм передвижения крана или какой-либо его части; механизм вращения поворотной части; механизм изменения вылета.

|

|

|

Для привода механизмов кранов применяют двигатели внутреннего сгорания, гидравлические, электрические двигатели переменного и постоянного тока. Для всех крановых механизмов характерен повторно-кратковременный режим работы (чередование работы и пауз), характеризуемый относительной продолжительностью включения (ПВ). Под ПВ понимают отношение суммарного времени работы механизма в заданный период (%) к продолжительности этого периода, принимаемого для механизмов равным 1 ч. Правилами Госгортехнадзора для грузоподъемных кранов установлены конкретные ориентиры для отнесения их к тому или иному режиму работы

Специальные краны-трубоукладчики. Такие краны снабжаются боковой стрелой, установленной на тракторах трубоукладочных модификаций, благодаря чему они способны выполнять операции по разгрузке труб и плетей, подъему и опусканию их в траншею, передвижению с грузом вдоль трассы и другие операции при сооружении газо- и нефтепроводов.

64 Скреперы разрабатывают грунты I и II категории непосредственно, а грунты III и IV категории — после их предварительного разрыхления. Они часто работают в одном комплекте с бульдозерами-рыхлителями, используемыми также в качестве толкачей для повышения силы тяги скреперов.

Первые колесные скреперы с конной тягой появились в 70-х гг. XVIII в., а в конце XIX в. скреперы были установлены на одноосный ход с металлическими колесами. Для управления положением ковша в рабочем и транспортном режимах использовалась рычажная система. В качестве тягача использовался колесный трактор. В 1910 г. Т. Шмейзером (США) был создан скрепер с ковшом вместимостью 5,4 м3 с гидравлическим управлением ковшом, приводимым в движение от колес трактора. Дальнейшее развитие конструкций скреперов шло по пути совершенствования ковшей и их систем управления. В нашей стране массовое применение получили скреперы на конной тяге при строительстве Туркестан-сибирской дороги в 20-х гг. прошлого столетия, на Башжелдорстрое и других строительных объектах. В 30-е гг. были созданы скреперы с ковшами вместимостью 5 м3 с гидравлическим управлением и 6 м3 с канатным управлением для работы с тракторами мощностью 48 кВт Челябинского тракторного завода.

|

|

|

Скреперы не рекомендуется применять для разработки заболоченных, несвязных переувлажненных грунтов, а также грунтов с большими каменистыми включениями Рабочий цикл скрепера включает копание (отделение грунта от массива и заполнение им ковша), транспортирование грунта в ковше к месту укладки, его отсыпку и возвращение машины на исходную позицию следующего рабочего цикла. Средняя дальность возки грунта скрепером колеблется от 0,3 до 2...3 км при ковшах вместимостью соответственно 5...46 м3. Удельный расход энергии составляет 3,2...6 (кВт-ч)/ м3. Главным параметром скрепера является вместимость ковша, в соответствии с которой различают скреперы малой (до 4 м3), средней (5...12 м3) и большой (15 м3 и более) вместимости.

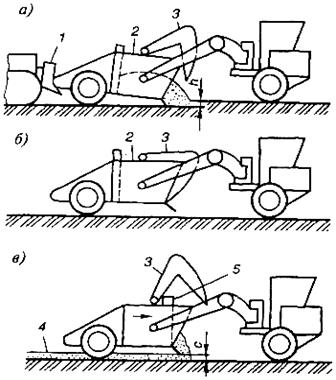

Рис.113. Схемы соединения скреперов с тягачом

Рис.113. Схемы соединения скреперов с тягачом

|

Скрепер состоит из тягача и рабочего оборудования, по способу соединения которых различают прицепные (рис.113, а), полуприцепные (рис.113, б) и самоходные (рис.113, в) скреперы. У прицепных скреперов сила тяжести рабочего оборудования вместе с грунтом полностью передается на опорную поверхность через собственные ходовые устройства, а полуприцепные скреперы часть этой нагрузки передают на тягач. Обычно прицепные скреперы опираются на две ходовые оси. Существуют также одноосные прицепные скреперы (рис.113, г), у которых центр масс груженого скрепера расположен над ходовой осью.

Тяговое усилие обеспечивается гусеничным (рис.113, а, г), колесным одноосным (рис.113, в) или двухосным (рис.113, б) тягачом. У скреперов большой вместимости иногда приводными делают также задние колеса, оборудованные встроенным в них электрическим или гидравлическим приводом (мотор-колесо), состоящим из электродвигателя или гидромотора и планетарного редуктора.

Выпускаемые в настоящее время скреперы имеют гидравлическую или электрогидравлическую систему управления рабочим органом, которая обеспечивает принудительное опускание, подъем и разгрузку ковша, изменение глубины резания, подъем и опускание передней заслонки ковша с помощью гидроцилиндров двойного действия. Принудительное заглубление ножей ковша в грунт позволяет довольно точно регулировать толщину срезаемой стружки, сокращать время набора грунта и эффективно разрабатывать плотные грунты. При наборе грунта (рис.114, а) ножи опущенного на грунт ковша 2 срезают слой грунта толщиной h, который поступает в ковш при поднятой подвижной заслонке 3. Наполненный грунтом ковш на ходу поднимается в транспортное положение (рис.114, б), а заслонка 3 опускается, препятствуя высыпанию грунта из ковша. При разгрузке ковша (рис.114, в) заслонка 3 поднята, а грунт вытесняется принудительно из приспущенного ковша выдвигаемой вперед задней стенкой 5 ковша, причем регулируемый зазор с между режущей кромкой ковша и поверхностью земли определяет толщину с укладываемого слоя грунта 4, который разравнивается (планируется) ножами ковша и частично уплотняется колесами скрепера. При холостом ходе порожний ковш поднят в транспортное положение, а заслонка опущена. Для увеличения тягового усилия скрепера при наполнении ковша в плотных грунтах обычно используют бульдозер-толкач 1 (рис.114, а). При наполнении ковша скорость движения скреперов составляет 2...4 км/ч, при транспортном передвижении — 0,5...0,8 максимальной скорости трактора или тягача.

|

|

|

В зависимости от вида и объема выполняемых земляных работ применяют различные схемы движений скрепера в плане — по эллипсу, восьмеркой, челночно-поперечное и др. Схему движения по эллипсу применяют при разработке выемок и широких траншей, челночно-поперечное и восьмеркой — при копании неглубоких, но больших по площади котлованов.

Прицепные скреперы к гусеничным тракторам, обладающие высокой проходимостью, способны работать в плохих дорожных условиях. Низкие транспортные скорости этих машин (не более 10...15 км/ч) ограничивают экономически целесообразную дальность транспортировки грунта 500...800м. Самоходные скреперы характеризуются более высокими мобильностью, маневренностью, транспортными скоростями (до 50 км/ч) и производительностью (в 1,5...2,5 раза) по сравнению с прицепными машинами той же вместимости. Дальность транспортировки грунта самоходными скреперами экономически эффективна на расстояние до 5000 м.

Рис.114. Операции рабочего цикла самоходного скрепера

Рис.114. Операции рабочего цикла самоходного скрепера

|

В строительстве используют самоходные скреперы с ковшами вместимостью 4,5, 8,3, 15, 16 и 25 м3.

|

|

|

На скреперах с ковшами вместимостью 16 и 25 м3 установлен второй дополнительный задний двигатель для привода задних колес через гидромеханическую трансмиссию, что позволяет выполнить все колеса машины ведущими. Управление дополнительным двигателем и гидромеханической трансмиссией синхронизировано с управлением тягачом и ведется из кабины машиниста. Одновременную работу обоих двигателей используют при заполнении ковша и транспортировании грунта к месту разгрузки; при выгрузке ковша и обратном ходе используется один двигатель тягача.

Подробнее устройство и принцип работы скрепера рассмотрим на примере его самоходной модели (рис.115, а). Одноосный тягач 9 соединен с рабочим оборудованием сцепным устройством 8 в виде двух цилиндрических шарниров, позволяющих тягачу поворачиваться и перекашиваться относительно рабочего оборудования. Рабочее оборудование включает в себя ковш 15, опирающийся задней частью на колеса 16, а передней соединенный упряжными шарнирами 14 с боковыми брусьями 13 тяговой рамы, которая своей передней балкой 7 опирается на тягач. Ковш ограничен днищем и боковыми стенками, а в задней части - выдвижной стенкой 2, перемещаемой при разгрузке ковша гидроцилиндрами 1. В передней части ковш закрывается заслонкой 4 с помощью гидроцилиндров 3.

Для разработки грунта переднюю заслонку приподнимают и, перемещаясь на рабочей скорости, гидроцилиндрами 5 опускают ковш, заглубляя его в грунт. При этом нижний обрез заслонки должен находиться примерно на уровне земли. После заполнения ковша его поднимают, закрывают заслонкой и на транспортной скорости перемещают к месту разгрузки. Чаще скреперы используют для отсыпки грунта в насыпи, для чего после выезда на насыпь ковш опускают, оставляя щель между ножами и поверхностью передвижения, открывают заслонку и, передвигаясь на малой скорости, задней стенкой выталкивают грунт из ковша. При этом задние колеса, перекатываясь по свежеотсыпанному грунту, уплотняют его. Поворот тягача относительно ковша осуществляют с помощью гидроцилиндров 6, рабочие полости которых соединены по схеме (рис.115, б), согласно которой поршневая полость каждого гидроцилиндра соединена со штоковои полостью другого гидроцилиндра. Рабочая жидкость поступает от насоса к гидроцилиндрам через гидрораспределитель 18, управляемый винтовой парой 17 от рулевой колонки. Гидроцилиндры шарнирно соединены своими гильзами с хребтовой балкой, а штоками -с тягами 10. Другие модели скреперов отличаются от описанной способом соединения рабочего оборудования с тягачом, устройством и приводом передней заслонки, конструкцией ковша и его подвеской, обеспечивающей отличные от описанного способы разгрузки: самосвальной — опрокидыванием ковша вперед или назад, полупринудительной — опрокидыванием донной части ковша и задней стенки, способных перемещаться относительно шарниров на стенках, щелевой - путем раздвижки днища и т.п.

Рис.115. Самоходный скрепер: а — общий вид; б — схема рулевого управления

Рис.115. Самоходный скрепер: а — общий вид; б — схема рулевого управления

|

Наиболее энергоемкой является операция копания грунта. Ковш заполняется номинальным объемом грунта, равным его геометрической вместимости 6...15 м3, на длине 9...15 м при средней толщине стружки 0,09...0,16 м при разработке глин и 0,2...0,35 м при разработке песков. Для заполнения ковша «с шапкой» (выше его геометрической вместимости) длина пути копания увеличивается в среднем на 20 %. Ковш наполняется лучше при движении скрепера под уклон. При постоянной толщине стружки (рис.116, а) и постоянной скорости передвижения тяговая способность скрепера реализуется полностью лишь в конце копания. С целью сокращения длительности этой операции за счет использования резерва тяги в течение

Рис.116. Продольный профиль выемок, образованных скреперами

Рис.116. Продольный профиль выемок, образованных скреперами

|

всей операции при разработке связных грунтов применяют клиновой способ (рис.116, б) — максимально возможное по тяговому усилию заглубление ковша в начале операции с постепенным выглублением по мере его заполнения. Удовлетворительные результаты дает гребенчатый способ (рис.116, в) при разработке суглинистых и глинистых грунтов, а также клевковый способ (рис.116, г) при разработке сухих песков и супесей.

Основным недостатком разработки прочных грунтов является ограниченная возможность проталкивания грунта в ковш через слой находящегося там грунта в заключительной стадии заполнения ковша. Вследствие этого тяговая способность скрепера может исчерпаться прежде чем заполнится ковш. Более эффективно заполняются ковши со ступенчатыми 11 и 12 (рис.115, а) или полукруглыми, выступающими в средней части ножами, где грунтовая стружка имеет бóльшую толщину. Лучшие результаты дает принудительная загрузка, для чего в передней части ковша устанавливают скребковый элеватор (рис.117) или шнеки, которые отделенный от массива грунт забрасывают в ковш. Такая загрузка повышает наполнение ковша в среднем на 20 %. Повысить наполняемость ковша можно за счет увеличения тягового усилия путем применения толкачей, в качестве которых используют оборудованные буферами тракторы или бульдозеры. При копании толкач заходит в хвост скрепера и, упираясь в его буфер (за задними колесами), сообщает ему дополнительное тяговое усилие. Это позволяет обычно увеличивать толщину стружки в среднем до 40 %.

Толкачи эффективно применяют при бригадной работе нескольких скреперов. В зависимости от вместимости ковша и дальности возки один толкач может обслуживать 2...16 скреперов, оставаясь все время в зоне разработки грунта. Еще более эффективно использование скреперных поездов, состоящих из двух самоходных скреперов, соединяемых на время копания управляемым сцепным устройством. Сначала совместным тяговым усилием двух тягачей заполняется передний скрепер, а затем задний, после чего скреперы разъединяются и движутся к месту отсыпки грунта раздельно. При таком способе ковши могут быть наполнены более чем на 10% выше их геометрической вместимости. При работе в транспортном режиме груженые скреперы преодолевают уклоны до 12...15 %, а с порожним ковшом до 15...17 %.

Рис.117. Загрузка ковша скрепера скребковым элеватором

Рис.117. Загрузка ковша скрепера скребковым элеватором

|

Предельная крутизна спусков для груженых скреперов составляет 20...25 %, с порожним ковшом - 25...30 %, меньшие значения для самоходных, бόльшие для прицепных скреперов. Крутые подъемы груженые скреперы преодолевают с помощью толкачей. Техническую производительность скреперов определяют как ПТ = 3600 q kн / (tц kр),

где q - геометрическая вместимость ковша, м3; kн - коэффициент наполнения ковша (в среднем для скреперов без толкачей при разработке песков - 0,6...0,9; глин - 1...1,1; супесей и суглинков - 1,1...1,2; черноземов - 1,1...1,25); tц ‑ продолжительность рабочего цикла, с; kр - коэффициент разрыхления грунта.

Продолжительность рабочего цикла tц = 3,6[lк / vк + lтг / vтг + lp / vp + lтп / vтп] + tnn,

где lк, lтг, lp и lтп - длины путей соответственно при копании, передвижении груженого скрепера, разгрузке и передвижении порожнего скрепера, м; vк, vтг, vp и vтп -скорости передвижения на этих путях, км/ч; tn ‑ продолжительность одного поворота, с (в среднем 12...15 с); n - число поворотов за рабочий цикл.

Длины путей копания и разгрузки

lк = q kн / (Bccpkp); lp = q kн / (Bh),

где B - ширина ковша, м; ccp - средняя толщина грунтовой стружки, м; h - толщина слоя отсыпки грунта, м.

Длины путей lтг и lтп, а также число поворотов n определяют в соответствии со схемой передвижения скрепера. Скорость vк в среднем составляет 0,65...0,8 паспортной скорости тягача на первой передаче, a vp - примерно 0,75 паспортной скорости.

Эксплуатационная производительность ПЭ= ПТ kв,

где kв - коэффициент использования скрепера во времени (в среднем при расчете сменной, месячной и годовой производительности соответственно равен 0,8...0,9; 0,5...0,65; 0,4...0,5).

Автогрейдеры

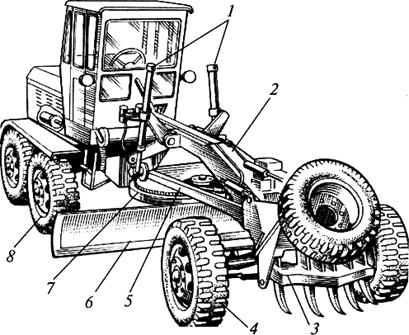

Автогрейдером (рис.118) называют ЗТМ на пневмоколесном ходу с отвальным рабочим органом, предназначенную для послойной разработки грунтов I и II категорий и планировки земляных поверхностей при строительстве и содержании автомобильных и железных дорог, аэродромов, а также используемую в промышленном, гражданском, гидротехническом и ирригационном строительстве. С помощью автогрейдеров профилируют и планируют поверхности при возведении насыпей высотой до 0,6 м, отрывают и очищают кюветы и канавы треугольного и трапецеидального профилей, сооружают корыта для дорожных оснований, перемешивают и разравнивают грунт, щебень, гравий и вяжущие материалы, а также разрушают дорожные покрытия при ремонте дорог, расчищают от снега дороги и площади.

В зависимости от массы машины и мощности силовой установки автогрейдеры разделяют на легкие (массой до 9 т и мощностью до 50 кВт), средние (до 13 т, до 75 кВт), тяжелые (до 19 т, до 150 кВт) и особо тяжелые (более 19 т, более 150 кВт). По конструктивному исполнению ходовых устройств они бывают двухосными и трехосными. Особенности конструкции ходового устройства отражены колесной формулой типа АхВхС, где А, В и С - число осей, соответственно, управляемых, ведущих и общее. Например, трехосный автогрейдер с двумя ведущими задними осями и передней осью с управляемыми колесами имеет колесную формулу 1x2x3. Автогрейдеры с этой формулой получили наибольшее распространение в строительстве. По способу управления рабочим органом различают автогрейдеры с механической (обычно легкие автогрейдеры) и гидромеханической системами привода.

Рис.118. Автогрейдер

Рис.118. Автогрейдер

|

Рабочим органом автогрейдера является отвал 6 (рис.118). Он расположен в средней части машины между передними 4 и задними 8 колесами на поворотном круге 7, установленном на тяговой раме 5. Последняя соединена в передней части универсальным шарниром с несущей (хребтовой) балкой 2, жестко соединенной с рамой ведущих (задних) колес и опирающейся на ось передних колес. Тяговая рама двумя гидроцилиндрами 1 может быть установлена задней частью на любой высоте, а также перекошена в вертикальной плоскости. С помощью специального гидроцилиндра она может быть вынесена в любую сторону, в том числе за пределы колеи машины. Эти кинематические возможности позволяют ориентировать отвал произвольно в плане и в вертикальной плоскости, включая вертикальные перекосы, выносить его в любую сторону от продольной оси движения автогрейдера. Кроме того, разовой установкой отвал можно выдвинуть в сторону относительно тяговой рамы, а также изменить его угол резания. При необходимости отвал дооборудуют специальными приставками, например, для одновременной планировки подошвы и откоса насыпи, бровки и откоса выемки, профилирования придорожных канав и т. п. Для предварительной обработки плотных грунтов автогрейдер оснащают кирковщиком 3, бульдозерным отвалом или другим вспомогательным оборудованием, устанавливаемым в передней части машины и управляемым гидроцилиндрами. Все узлы и агрегаты автогрейдера (рис.119, а), в том числе двигатель 3 с трансмиссией, кабина водителя 4, основное и дополнительное рабочее оборудование автогрейдера, смонтированы на основной раме 8 коробчатого сечения, которая одним концом опирается на передний мост с управляемыми пневмоколесами 11, a другим - на задний четырехколесный мост 15 с продольно-балансирной подвеской парных колес 16. Передние колеса автогрейдера можно устанавливать с боковым наклоном в обе стороны для повышения устойчивости движения машины при работе на уклонах (рис.119, в) и уменьшения радиуса поворота.

Основное рабочее оборудование автогрейдера состоит из тяговой рамы 7, поворотного круга 12 и отвала 13 со сменными двухлезвийными ножами. Полноповоротный в плане отвал обеспечивает работу автогрейдера при прямом и обратном ходах машины. Поворот отвала в плане осуществляется гидромотором через редуктор. Передняя часть тяговой рамы шарнирно соединена с рамой машины, а задняя часть подвешена на двух гидроцилиндрах 6, с помощью которых грейдерный отвал устанавливают в различные положения: транспортное (поднятое) и рабочее (опущенное).

В рабочем положении отвал внедряется в грунт ножами и при движении срезает слой грунта и перемещает его в направлении, определяемом установкой отвала в плане под углом α к продольной оси машины (рис.119, б). Угол резания отвала в зависимости от категории грунта регулируется гидроцилиндром 14. Вынос тяговой рамы в обе стороны от продольной оси машины обеспечивается гидроцилиндром 5. Дополнительное рабочее оборудование автогрейдера включает удлинитель отвала, кирковщик 1, управляемый гидроцилиндром 2, и бульдозерный отвал 10, управляемый гидроцилиндром 9.

Гидравлическая система управления рабочим оборудованием автогрейдеров обеспечивает подъем и опускание тяговой рамы вместе с поворотным кругом и отвалом, поворот отвала вместе с поворотным кругом в плане на 360°, боковой вынос отвала в обе стороны от продольной оси машины (рис.119, б), установку отвала под углом β (до 18°) в вертикальной плоскости, боковой вынос отвала для планировки откосов под углом γ (до 90°) (рис.119, г), а также совмещение различных установок отвала.

Рис.119. Автогрейдер среднего типа: а - общий вид; б - схема поворота отвала в плане; в - схема бокового наклона колес; г - схема бокового выноса отвала

Рис.119. Автогрейдер среднего типа: а - общий вид; б - схема поворота отвала в плане; в - схема бокового наклона колес; г - схема бокового выноса отвала

|

Отдельные автогрейдеры могут оснащаться автоматической системой управления отвалом типа «Профиль», предназначенной для автоматической стабилизации отвала в поперечном и продольном направлениях, что позволяет существенно повысить производительность машины и точность обработки поверхности. На автогрейдерах устанавливаются автоматические системы «Профиль-10», «Профиль-20» и «Профиль-30».

Положительной особенностью автогрейдеров как машин для планировочных работ является расположение отвала в средней части машины между передними и задними колесами. При наезде колесами на неровности в полосе движения высотные отклонения режущей кромки отвала будут незначительными, существенно меньшими, чем при консольном расположении бульдозерного отвала. Это качество позволяет планировать земляные поверхности с меньшим числом повторных проходок, чем при работе бульдозера.

Рабочий процесс автогрейдера включает копание грунта, его перемещение и укладку с разравниванием в земляное сооружение. При разработке грунта отвал устанавливают режущей кромкой как параллельно его поверхности, так и наклонно под углом 10... 15° с заглублением отвала по ширине. Угол резания составляет 35... 45° соответственно при разработке тяжелых и легких грунтов. При зарезáнии отвала в грунт одним концом угол между режущей кромкой отвала и продольной осью машины (угол захвата) принимают равным 35...50°, при отделочных планировочных работах 45...90°, при копании с отводом грунта в сторону по отвалу 60°.

В зависимости от размеров обрабатываемого участка, рельефа местности, наличия искусственных сооружений автогрейдеры движутся по круговым и челночным технологическим схемам. Так, в дорожном строительстве при длине обрабатываемого участка (захватки) 400...1500 м автогрейдеры движутся по круговым технологическим схемам, а при меньших длинах — челночным способом (в одном направлении — вперед, в обратном — задним ходом). При этом в случае очень коротких захваток (около 150 м) грунт разрабатывают движением автогрейдера вперед, после чего возвращают машину на исходную позицию следующей проходки вхолостую задним ходом на повышенной скорости. При больших длинах захваток грунт разрабатывают автогрейдером при его движении как передним, так и задним ходом с разворотом отвала на 180° в плане на концах захватки.

Техническую производительность автогрейдера определяют, как и для бульдозера.

65 Строительные краны. Это наиболее сложные и универсальные грузоподъемные машины для перемещения штучных грузов, строительных конструкций и технологического оборудования по пространственной траектории различной протяженности и конфигурации. Они различны по конструктивному исполнению, изготовляются в виде консольных (стреловых) или пролетных конструкций, стационарными или передвижными и соответственно различными зонами обслуживания. К консольным кранам относятся стационарные мачтовые и мачтово-стреловые краны, башенные, стреловые самоходные краны и специальные краны-трубоукладчики; к пролетным — мостовые, козловые и кабельные краны. Стационарные стреловые краны перемещают грузы в пределах круга или сектора, охватываемого стрелой. Башенные стреловые поворотные краны передвигаются по рельсовым путям и перемещают груз в пределах прямоугольника, длина которого равна длине путей, а ширина — двойному вылету крана. Наличие башни позволяет поднимать и монтировать крупнообъемные конструкции. Стреловые самоходные краны (автомобильные, пневмоколесные, гусеничные, на специальных шасси автомобильного типа, тракторные) перемещаются по земле и обслуживают площадь любой конфигурации.

Пролетные козловые и мостовые краны передвигаются по специальным подкрановым путям и обслуживают зону в виде прямоугольника. Кабельные краны перемещают грузы вдоль каната, натянутого между опорами. В зависимости от подвижности опор зона их обслуживания — линия, сектор или прямоугольник.

На металлических конструкциях кранов устанавливают несколько крановых механизмов. Типовыми крановыми механизмами являются: механизм подъема груза, включающий грузовую лебедку, полиспаст и грузозахватный орган; механизм передвижения крана или какой-либо его части; механизм вращения поворотной части; механизм изменения вылета.

Для привода механизмов кранов применяют двигатели внутреннего сгорания, гидравлические, электрические двигатели переменного и постоянного тока. Для всех крановых механизмов характерен повторно-кратковременный режим работы (чередование работы и пауз), характеризуемый относительной продолжительностью включения (ПВ). Под ПВ понимают отношение суммарного времени работы механизма в заданный период (%) к продолжительности этого периода, принимаемого для механизмов равным 1 ч. Правилами Госгортехнадзора для грузоподъемных кранов установлены конкретные ориентиры для отнесения их к тому или иному режиму работы

66 ОДНОКОВШОВЫЕ СТРОИТЕЛЬНЫЕ ЭКСКАВАТОРЫ

Строительными называют одноковшовые универсальные экскаваторы с основными ковшами вместимостью 0,25...2,5 м3, оснащаемые различными видами сменного рабочего оборудования. Строительные экскаваторы предназначены для земляных работ в грунтах I...IV категорий. С помощью унифицированного сменного рабочего оборудования (до 40 видов) они могут выполнять также погрузочно-разгрузочные, монтажные, сваебойные, планировочные, зачистные и другие работы.

Основными частями строительных экскаваторов являются гусеничное или пневмоколесное ходовое устройство, поворотная платформа (с размещенными на ней силовой установкой, механизмами, системой управления и кабиной машиниста) и сменное рабочее оборудование. Поворотная платформа опирается на ходовое устройство через унифицированный роликовый опорно-поворотный круг и может поворачиваться относительно него в горизонтальной плоскости.

Рабочий цикл одноковшового экскаватора при разработке грунтов состоит из следующих последовательно выполняемых операций:

копание грунта (заполнение ковша грунтом), подъем ковша с грунтом из забоя, поворот ковша к месту разгрузки, разгрузка грунта из ковша в отвал или в транспортные средства, поворот порожнего ковша к забою и опускание его в исходное положение для следующей операции копания.В процессе работы отдельные операции цикла можно совмещать (например, подъем или опускание ковша с поворотом его в забой), что позволяет сокращать продолжительность цикла.

Классификация

Одноковшовые строительные экскаваторы классифицируют по следующим признакам:

по типу ходового устройства — на гусеничные с нормальной и увеличенной опорной поверхностью гусениц, пневмоколесные, на специальном шасси автомобильного типа, на шасси грузового автомобиля или трактора;

по типу привода — с одномоторным (механическим и гидромеханическим) и многомоторным (гидравлическим и электрическим) приводом;

по исполнению опорно-поворотного устройства — на полноповоротные (угол поворота рабочего оборудования в плане не ограничен) и неполноповоротные (угол поворота рабочего оборудования в плане ограничен 270°);

по способу подвески рабочего оборудования — с гибкой подвеской на канатных полиспастах и с жесткой подвеской с помощью гидроцилиндров;

по виду исполнения рабочего оборудования — с шарнирно-рычажным и телескопическим рабочим оборудованием.

Кроме перечисленных признаков строительные экскаваторы различаются между собой размерами, массой, мощностью и вместимостью ковшей.

К основным параметрам одноковшовых экскаваторов относятся: вместимость ковша, продолжительность рабочего цикла, радиусы копания и выгрузки, высота и глубина копания, высота нагрузки, преодолеваемый экскаватором уклон пути, конструктивная и эксплуатационная массы машины, среднее давление на грунт у гусеничных машин и нагрузка на одно ходовое колесо у пневмоколесных, колея и база ходового устройства.

68 Специальные краны-трубоукладчики. Такие краны снабжаются боковой стрелой, установленной на тракторах трубоукладочных модификаций, благодаря чему они способны выполнять операции по разгрузке труб и плетей, подъему и опусканию их в траншею, передвижению с грузом вдоль трассы и другие операции при сооружении газо- и нефтепроводов.

Вспомогательные грузоподъемные машины. К ним относятся домкраты, строительные лебедки, подвесные лебедки (тали и электротали). Они состоят преимущественно из одного механизма и осуществляют вертикальное (домкраты, строительные лебедки, тали) или горизонтальное (тяговые лебедки) по рельсовым путям или направляющим перемещение грузов. В них используется ручной и механический приводы.

|

|

|