|

4. Синтез и анализ ХТС. 4.1 Химическая схема. 4.2 Структурная схема. 4.3 Технологическая схема. 4.4 Операторная схема

|

|

|

|

4. Синтез и анализ ХТС

4. 1 Химическая схема

Конвертированный газ в производстве метанола получается паровой конверсией метана в трубчатых печах:

CH4 + H2O ↔ CO + 3H2 (4. 1)

И ряд побочных реакций:

CO+H2O ↔ CO2+H2 (4. 2)

CO2+CH4 ↔ 2CO+2H2 (4. 3)

2CO ↔ C+CO2 (4. 4)

CH4 ↔ C+2H2 (4. 5)

4. 2 Структурная схема

Основные этапы производства:

1) Очистка газа от серы

2) Паровая конверсия метана

3) Синтез метанола

4) Ректификация

Первоначально загрязненный природный газ подвергается очистке от сернистых соединений, которые являются каталитическими ядами. Очищенный газ поступает на паровую конверсию в трубчатую печь. Полученный конвертированный газ поступает в реактор, где происходит каталитический синтез метанола. На выходе из реактора образуется метанол-сырец, который отправляется на конечный этап - ректификацию. В ректификационной колонне происходит очистка метанола-сырца от примесей, таким образом получают готовый продукт (рисунок 4. 1). [7]

|

| Рисунок 4. 1 – Структурная схема конверсии метана |

4. 3 Технологическая схема

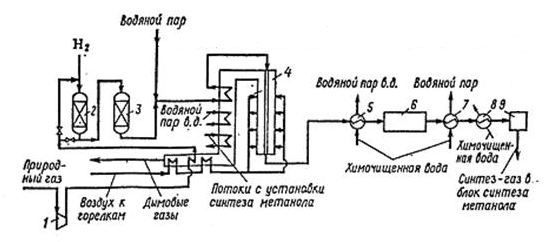

Природный газ компримируется компрессором 1 (рисунок 4. 2) до давления 2, 3-2, 5 Мпа, подогревается в дымоходе печи конверсии за счет тепла отходящих газов и направляется на очистку от сернистых соединений в реактор гидрирования 2 с целью превращения сернистых соединений в сероводород. После этого сырье направляется в реактор 3, где обессеривание осуществляется оксидом цинка при температуре 400°С. Если природный газ не требует гидроочистки, он сразу направляется в реактор обессеривания 3. Затем углеводородное сырье смешивается с водяным паром и подогревается в конвекционной секции до 500-550оС, после чего поступает в радиантные трубы печи конверсии, заполненные никелевым катализатором. Температура на выходе из радиантной камеры труб составляет 850-880оС. Дымовые газы из радиантной камеры печи поступают в камеру конвекции, где подогревается сырьевая смесь. Затем их тепло используется для перегрева водяного пара высокого давления (пар в. д. ) и нагрева жидких потоков блока синтеза метанола. В дымоходе нагреваются сырье и воздух, поступающий к горелкам, а дымовые газы высасываются дымососом и выбрасываются в дымовую трубу. Синтез-газ из печи проходит котлы-утилизаторы 5 и 7, где генерируется водяной пар в. д. и н. д., обогревает кипятильники 6 установки синтеза метанола, которая составляет единую систему с установкой конверсии метана. После этого тепло синтез-газа используется для обогрева питательной воды котлов-утилизаторов, и он направляется в блок синтеза метанола. [8]

|

|

|

|

| Рисунок 4. 2 – Технологическая схема конверсии метана: 1 – компрессор; 2 – реактор гидрирования сернистых соединений; 3 – реактор очистки от сероводорода; 4 – печь конверсии; 5, 7 – котлы-утилизаторы; 6 – кипятильники отделения ректификации метанола-сырца; 8 – подогреватель питательной воды; 9 – очистка от СО2 |

4. 4 Операторная схема

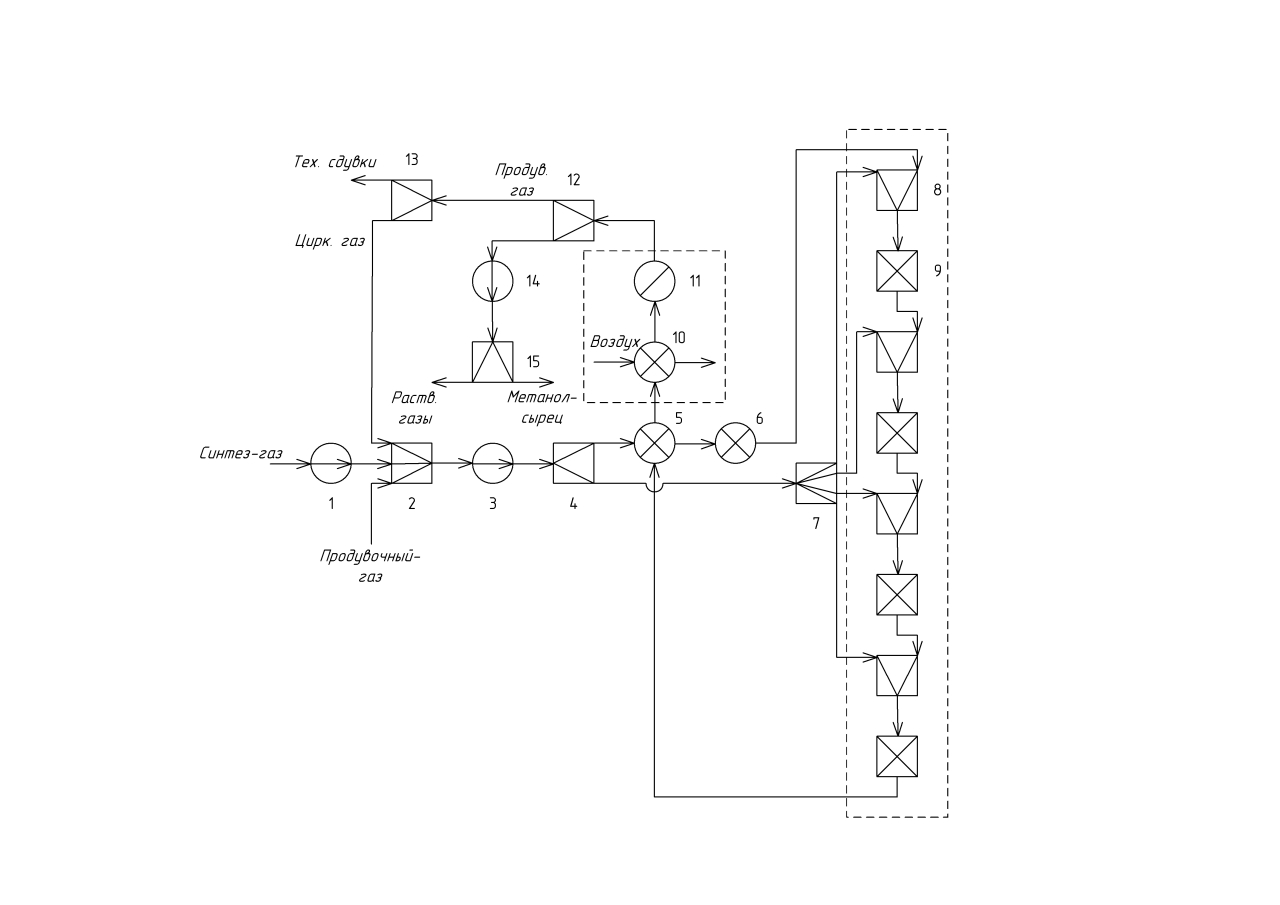

Синтез-газ поступает в компрессор 1 (рисунок 4. 3), где сжимается до давления 3 МПа. Вышедший из компрессора газ смешивается с продувочным и циркуляционным газами 2, а затем сжимается центробежным компрессором 3 до 5 МПа. Газовая смесь разделяется на два потока 4, первый поток проходит через теплообменник 5 и электроподогреватель 6 и поступает в шахтный реактор, где осуществляется синтез метанола 9. Второй поток разделяется 7 и подается в слои катализатора, где смешивается с первым потоком 8, именно за счет подачи холодного газа производится отвод тепла реакции. Вышедший из колонны циркуляционный газ поступает в теплообменник 5, где выступает в качестве теплоагента, он охлаждается, отдавая тепло. Дальнейшее охлаждение происходит в воздушном холодильнике 10, где происходит конденсация 11. В сепараторе 12 продувочный газ отделяется от сконденсировавшегося метанола, воды и других побочных продуктов. Продувочный газ в свою очередь разделяется 13 на циркуляционный газ и технические сдувки, которые пойдут на сжигание. За счет изменения давления 14 происходит разделение 15 растворенных газов и метанола-сырца, который в дальнейшем пойдет на ректификацию.

|

|

|

|

| Рисунок 4. 3 – Операторная схема конверсии метана |

|

|

|