|

Рациональное использование биомассы

|

|

|

|

Реальная возможность экономии традиционных топлив может быть достигнута в ближайшее время и на перспективу за счет утилизации отходов лесной, деревообрабатывающей, гидролизной, целлюлозно-бумажной промышленности, сельскохозяйственного производства (животноводства и птицеводства), осадков сточных вод, органических отходов ряда отраслей промышленности, в том числе пищевой, мясомолочной, а также твердых отходов коммунального хозяйства.

Общий запас древесины в стране — 85 млрд м3, в том числе запас спелых и перестойных насаждений — 54,4 млрд м3. Средний ежегодный прирост древесины в настоящее время оценивают в размере 800...900 млн м3, а ежегодный (общий) объем лесозаготовок составляет около 400 млн м3. Санитарные рубки, рубки ухода дают около 40 млн м3 древесины, т. е. примерно 1/10 общего объема лесозаготовок. Удельный вес же их в перспективе может достигать 30...50%.

Около 60 млн м3 древесины, или 15 млн т у. т., используют в качестве топлива, что составляет примерно 1% в топливном балансе страны. Из 60...80 млн м3 ежегодных древесных отходов всего лишь 6...8% утилизируют, несмотря на то, что это самое высококачественное сырье для целлюлозно-бумажной промышленности.

В энергетических целях древесина может использоваться в двух направлениях: непосредственное сжигание в топках и производство на ее основе твердого, жидкого и газообразного топлива. Для сжигания древесины разработаны и эксплуатируются на Братском лесоперерабатывающем и Котласском целлю-

Глава 8

лозно-бумажном комбинатах высокопроизводительные агрегаты (до 75 т/ч). В 1980 г. за счет сжигания только коры было замещено около 600 тыс т у. т.

Начато производство топливных брикетов из отходов деревообрабатывающей промышленности — опилок, стружки, древесной пыли, технологической щепы и разных видов малоценной древесины, не используемых до последнего времени в промышленности. Такое производство позволит превратить неиспользуемое сырье, вывозимое на свалку, в продукцию народнохозяйственного назначения.

|

|

|

В настоящее время научно-исследовательский институт лесной промышленности разработал технологию и подобрал эффективное оборудование для производства брикетов, при этом топливные брикеты из древесных отходов близки по свойствам к торфяным и угольным.

Масштаб рациональной мощности цехов (линий) брикетирования древесных отходов составляет 0,26...2,5 т/ч, что позволяет утилизировать древесные отходы на предприятиях с концентрацией их от 2 до 10 тыс м3. Использование побочных продуктов лесного комплекса в качестве источника энергии в виде брикетов существенно повышает экономическую ценность древесины. Для осуществления безотходной технологии лесопиления и деревообработки Гипро-торф (Москва) предложил технологические схемы брикетирования не только для производства топливных и технологических брикетов, но и строительных материалов с использованием торфяных брикетных прессов с оптимальной производительностью для каждого конкретного варианта.

Предпринята попытка организации выпуска топливных брикетов из сухих древесных отходов на Одинцовском ДСК (Московская область) по технологии прибалтийских предприятий на отечественной линии мощностью 4 тыс брикетов в год.

Низкий уровень использования окорки и влажных древесных отходов (стружки, опилок) также связан с отсутствием оборудования для их переработки. Влажные опилки, стружка и кора в настоящее время брикетируются на Камском ЦБК и Пермском лесозаводе. На Нововятском комбинате древесных плит кора используется в виде брикетов в количестве 10 тыс м3. Были попытки создания цеха по производству топливных брикетов из коры на Кондопожском ДОЗе (Карелия), топливные брикеты поставлялись для отопления вагонов МПС'

|

|

|

Ресурсами для газогенераторных установок могут служить древесные отходы, в настоящее время используемые в качестве

ИСПОЛЬЗОВАНИЕОТХОДОВ, ЭНЕРГИИ МАЛЫХ РЕК И ТЕПЛОВЫХ НАСОСОВ 189

топлива во многих промышленных котельных лесопильной по-дотрасли. Газогенераторные установки позволяют увеличить мощность промышленных котельных, тепловая энергия которых на многих предприятиях в связи с организацией сушки пиломате-риалов, является дефицитной. Основным видом топлива для га-зогенераторов могут служить окорки древесины, которые не ис-пользуются котельными из-за большой влажности.

В условиях леспромхозов и лесхозов генераторный газ может использоваться в качестве топлива для газовой котельной, предназначенной для отопления и горячего водоснабжения жи-лых домов лесорубов.

В настоящее время интенсивные исследования в области газификации биомассы (древесные и растительные отходы, лигнин, твердые бытовые отходы) и разработки газогенераторов различных типов ведутся в Лесотехнической Академии, Академии коммунального хозяйства. Целевой программой «Экологически чистая энергетика» как одно из приоритетных направлений предусмотрена разработка и организация серийного выпуска газогенераторов.

В промышленном теплоснабжении используется лигнин — крупнотоннажный отход гидролизной и целлюлозно-бумажной промышленности. На большинстве заводов лигнин все еще вывозится на свалки-отвалы. Лигнин как котельное топливо полностью используется в системе лесной промышленности (ПО «Сыктывкарский лесопромышленный комплекс», Сегежский ЦБК, Усть-Илимский ЛПК, Братский ЛПК).

К настоящему времени сформированы три основных направления производства энергетического топлива из лесного и растительного сырья: гидролиз с получением спиртов; получение синтетической нефти; пиролиз с получением пиролитического топлива и газа.

Спирты (этиловый и метиловый), получаемые из древесины, представляют значительный интерес как энергетическое топливо, а так же, как сырье для микробиологической промышленности, производящей кормовые белки, аминокислоты и др. Синтез метанола на основе биомассы в стране ни в промышленном, ни в опытно-промышленном масштабах не проводят. Этиловый спирт получают в промышленном масштабе путем гидролиза целлю-лозосодержащего растительного сырья. При этом объем производства составляет около 5% всего производимого в стране этилового спирта. Остальное количество спирта производят из пищевого и нефтяного сырья.

|

|

|

190 ___________________________________________ Глава 8

При гидролизе 1 т сухого древесного сырья производят порядка 200 л этилового спирта. Поскольку ресурсы древесного сырья (отходы лесопиления и деревообработки и т. д.) у нас значительны и возобновляемы, имеется реальная возможность экономии нефтяного сырья за счет расширения производства этилового спирта из биомассы по освоенной в промышленности технологии.

Получение синтетической нефти, газообразного и жидкого топлива из растительного сырья находится еще в лабораторно-исследовательской стадии несмотря на то, что газообразное топливо получали в газогенераторах еще в 30-е годы XX в. В период 1955-1960 гг. вырабатывалось до 35 млрд м3 газа в год. Газификация древесных отходов в газогенераторах небольшой мощности может представлять интерес в связи с возможностью их использования на месте, поскольку заготовка и обработка древесины происходит в местах, удаленных от централизованного энергоснабжения.

Особую роль в системе ВИЭ отводят органическим отходам сельскохозяйственного, промышленного производства, а также органическим отходам коммунально-бытового сектора.

Отходы сельскохозяйственного производства (пожневые остатки, побочные продукты переработки сырья и т. д.) составляют ежегодно миллионы тонн, и их можно рассматривать как достаточно крупный источник энергии. При переработке 100 млн т соломы может быть получено до 10 млн т жидкого топлива (этилового спирта), 1 млн т кормовых дрожжей, а из отходов переработки — до 15 млрд м3 метана, что в сумме может обеспечить экономию органического топлива в размере до 24 млн т у. т. в год. Одновременно будет возвращено в почву около 1,5 млн т высококачественных удобрений.

|

|

|

Отходы животноводства составляют ежегодно до 220 млн т (по сухому веществу), что эквивалентно 50...60 млрд м3 товарного метана и около 100 млн т минеральных удобрений.

В 1990 г. при Мосгорисполкоме зарегистрировано государственное межотраслевое научно-производственное объединение «Экоэнергетика» по созданию и освоению экологически чистых технологий в промышленности, энергетике и агрокомплексе (акционерное общество «Экоэн»). В рамках НПО работает несколько научно-исследовательских институтов и научно-инженерных центров. Научно-инженерный центр «Биомасса» разрабатывает, проектирует и строит биогазовые установки и станции под все типоразмерные животноводческие фермы, комплексы и птицефабрики, установки индивидуального (семейного типа), для фер-

IH I И ШКЮВАНИЕ ОТХОДОВ, ЭНЕРГИИ МАЛЫХ РЕК И ТЕПЛОВЫХ НАСОСОВ 191

мерских хозяйств и арендаторов. Работы в области биогазовых технологий проводятся по полному инновационному циклу, включая НИОКР, разработку сметной документации, исполнения строительно-монтажных и наладочных работ вплоть до сдачи объектов «под ключ». На основе разработанных биогазовых тех-нологий строятся биоэнергетические установки в городах Сара-гоне, Кимрах и Подмосковье.

На рис. 8.1 представлена схема комплексного энерготехно-логического обеспечения фермы-комбината, гарантирующая ее полную автономность и экологическую чистоту, достигаемую за счет безотходного характера хозяйственного цикла. В производ-ственно-технологический цикл включаются: животноводческий объект (коровник), цех молочной продукции, теплично-парнико-вое хозяйство, земельный участок под зерновые, кормовые и овощные культуры, фрукто-овощехранилище с регулируемой га-зовой средой, биогазовая установка, водонапорная башня, энер-готехнологический комплекс и жилая зона.

Рис. 8.1. Схема комплексного энерго-технологического обеспечения агропромышленного объекта:

ЖЗ — жилая зона; БГУ — биогазовая установка; ЭТК — энерготехнологический комплекс; Э — электроэнергия; QT — теплый воздух; Qx — холодный воздух; ТПХ — теплично-парниковое хозяйство; ЖО — животноводческий объект; РГС — регулируемая газовая среда; Б — башня водонапорная; ЦМП — цех молочной продукции; П — пар; В — воздух

Глава X

Биогазовая установка (БГУ) предназначается для выработки горючего газа, состоящего на 70...80% объема из метана (СН4) и на 20...30% объема из С02, а также высококачественного удобрения. Производимый в БГУ горючий газ по своей теплотворной способности (5...6 тыс ккал/м3) сопоставим с керосином, углем и бутаном, будучи в 1,5-3 раза дешевле их по стоимости и экологичнее. С помощью БГУ не только производится необходимое топливо, но и утилизируются разнообразные хозяйственные отходы (навоз и стоки животноводческих объектов, отходы жилой зоны, растениеводства), вследствие чего делаются ненужными очистные сооружения, а также другие меры, связанные с защитой окружающей среды. Нуждаясь в электро-, теплоэнергии и воде, биогазовая установка «переваривает» практически все отходы биологического происхождения, вырабатывая топливо и высококачественные удобрения для поля и тепличного хозяйства.

|

|

|

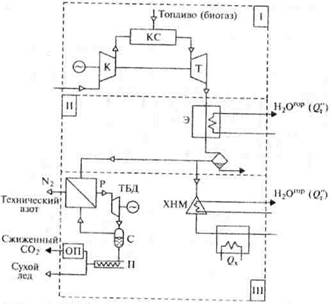

Рис. 8.2. Принципиальная технологическая схема комплексной теплохладоэнергетической установки:

КС — камера сгорания; Т — газовая турбина; К — компрессор; Э — тепло-обменный аппарат; ХНМ — холодильно-нагревательная машина; ТБД — турбодетандер; Р — регенератор; П — прессователь; С — сепаратор; ОП — ожижительная приставка

1.ЧОВАНИЕ ОТХОДОВ, ЭНЕРГИИ МАЛЫХ РЕК И ТЕПЛОВЫХ НАСОСОВ 193

Энерготехнологический комплекс (ЭТК) предназначается для сжигания биогаза с целью выработки широкого ассортимента энергоресурсов (электроэнергии Э, тепла QT, холода Qx), а также «сухого» льда или сжиженной углекислоты (С02) и газообразно-технического азота путем утилизации образующихся продуктов сгорания. Принципиальная схема комплексной теплохладо-энергетической установки представлена на рис. 8.2.

Схема состоит из трех ступеней: I — сжигания биогаза и ге-нерации продуктов сгорания; II — выработки теплоты Q’T или пара; III — выработка тепла Q"T, холода Qx и С02. В камере КС осуществляется сжигание биогаза в среде подаваемого компрес-сором К сжатого атмосферного воздуха. Образующиеся здесь продукты сгорания при повышенном давлении и температуре направляются в газовую турбину Т, используемую для привода компрессора К. В турбине продукты сгорания расширяются до промежуточного давления и температуры 500...550 °С. Теплообменный аппарат Э служит для выработки горячей воды (60...90 °С), либо пара (110...150 °С), подаваемых в систему горячего водоснабжения.

Задача выработки электроэнергии и холода может решаться с использованием различного вида оборудования. На рис. 8.2 показан наиболее общий случай. Согласно схеме холод вырабатывается посредством двух технологических линий. Первая из них снабжена холодильно-нагревательной машиной волнового типа (ВРМ), с помощью которой вырабатывается холод Qx на уровне 0...+ 1 °С и тепло Q"T на уровне 60...80°С. Производимый холод используется для охлаждения холодильной камеры в цехе молочных продуктов, а тепло Q"T — для подогрева воды в системе теплоснабжения.

Вторая технологическая линия ступени III снабжена турбоде-тандером (ТБД) в комплекте с электрогенератором. Будучи включенным в цикл после регенератора Р, турбодетандер обеспечивает охлаждение продуктов сгорания в процессе расширения до конечного давления. Посредством электрогенератора ЭГ работа расширения продуктов сгорания преобразуется в электроэнергию, которая расходуется на технологические и бытовые нужды хозяйства.

Достигаемые после турбодетандера температура и давление достаточны для осуществления процесса вымораживания С02. Хлопья этого вещества брикетируют с помощью прессователя П и отгружают потребителю в виде «сухого» льда. При необходимости в состав установки включается ожижительная приставка ОП,

194_______________ _____________________________ Глава 8

ИСПОЛЬЗОВАНИЕ ОТХОДОВ, ЭНЕРГИИ МАЛЫХ РЕК И ТЕПЛОВЫХ НАСХЭСОВ 195

позволяющая производить сжиженную углекислоту. Отводимые из сепаратора С через регенератор Р остаточные газы, состоящие на 95...97% объема из азота, направляются в качестве консервирующей среды во фрукто-овощехранилище (или хранилище зерна, комбикормов) в целях сохранения качества продукции.

Преимуществами предлагаемого энерготехнологического обеспечения являются его широкие функциональные возможности, экологическая чистота и высокая экономичность. Экономия условного топлива по сравнению с раздельной выработкой энергоресурсов и С02 составляет 40...45% только благодаря отсутствию потерь теплоты с уходящими газами, утилизации высшей теплотворной способности биогаза, использованию теплонасос-ного эффекта.

Технико-экономические показатели биоэнергетической установки, рассчитанной для ферм среднего размера с численностью в 400 голов крупного рогатого скота (КРС) приведены ниже.

Основные технико-экономические показатели

Количество голов КРС................................................. 300-400

Суточный выход навоза, т................................................. 15...20

Суточный выход биогаза, м3............................................ 1100... 1400

Суточный выход экологически чистых органиче

ских удобрений при влажности 30%, т........................ 26... 35

Суточное количество добавляемого торфа, т.............. 11...15

Суммарная стоимость объекта, млн усл. ед......................... 6,62

Окупаемость капитальных вложений, лет....... 1

Стоимость эксплуатационных расходов (фонд оплаты труда, электроэнергия,

торф и т. д.), млн усл. ед......................................... 1,0

Общие затраты в год окупаемости, млн усл. ед... 7,62

Годовой объем биогаза, тыс м3..................................... 300

Годовой объем органических удобрений, т....... 8500... 11500

Себестоимость 1 т удобрений, усл. ед...................... 900

Ориентировочная рыночная стоимость 1 т

удобрений, усл. ед......................................................... 2000

Предполагаемая чистая прибыль от реализации

1 т, усл. ед..................................................................... ] 100

Годовая прибыль, млн усл. ед....................................... 9,4

Ресурс эксплуатации установки (лет)............... 10

Этот тип хозяйств широко распространен у нас в стране.

В Москве в институте ВНИИГАЗ разработаны электростанции мощностью от 3,5 до 48 и 100 кВт. Это модульный тип электростанции, оборудование которой смонтировано в вагоне, что предполагает сооружение только фундамента-платформы.

Биогаз экономически выгодно применять для получения электроэнергии на свиноводческих и молочных фермах.

Процесс анаэробной ферментации лежит в основе переработки осадков сточных вод ряда отраслей промышленности, преимущественно пищевой, мясомолочной, сахарной и т. д., которые являются крупными потребителями воды и источником ее загрязнения. Так, средний мясокомбинат дает 4 тыс м3 сточных вод в сутки. Выход биогаза из каждого кубометра составляет около 5 м3. Всего за сутки может быть получено более 20 тыс м3 биогаза.

Большие возможности по экономии энергии и затрат имеются в спирто-дрожжевой промышленности, сахарной, крахмало-паточной и др. Во всех случаях при использовании анаэробной ферментации предприятия могут экономить до 20% жидкого и газообразного топлива. Однако работы в этом плане ведутся слабо.

Объем использования биогаза, полученного из осадков коммунальных сточных вод, составляет около 50 тыс т у. т.

Научно-исследовательские и опытно-конструкторские работы по созданию эффективных установок по использованию биогаза и сокращению энергозатрат на технологические процессы очистных сооружений ведутся рядом организаций.

Разработаны принципиально новые газогорелочные устройства, позволяющие организовать оптимальный режим работы котельной с учетом неравномерности выхода биогаза и изменяющейся тепло-потребностью станции аэрации, а также теплоизоляционные установки к биогазовым двигателям, блоки КИП и автоматики.

8.2. ЭНЕРГЕТИЧЕСКОЕ ИСПОЛЬЗОВАНИЕ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ

Широкое распространение получили электростанции (США, Дания), на которых сжигаются твердые бытовые отходы (ТБО) городов, а также электростанции, работающие на биогазе свалок ТБО (Италия).

Проблема обезвреживания и уничтожения твердых бытовых, больничных, промышленных и других видов отходов — одна из актуальных современных задач — решается во всем мире различными путями. Учитывая возможность наличия в этих отходах токсичных, бактериальных и других составляющих, повсеместно возрастают масштабы их радикального термического уничтожения.

Наиболее рациональным, в первую очередь для крупных многонаселенных городов, является создание централизованной

Глава 8

ИСПОЛЬЗОВАНИЕ ОТХОДОВ, ЭНЕРГИИ МАЛЫХ РЕК И ТЕПЛОВЫХ НАСОСОВ 197

системы обезвреживания отходов, включающих технологические линии их термической переработки и обеспечивающих потребности территорий с большой численностью населения.

Пилотный образец установки производительностью до 1000 т в год изготовлен и эксплуатируется с 1992 г. Его основное назначение — испытание и отладка основных узлов и агрегатов, а также отработка технологических процессов применительно к различным видам отходов.

Установка производительностью 10000 т в год спроектирована, изготовлена и поставлена в г. Челябинск. Ее основным назначением является переработка твердых бытовых отходов в смеси с низкотоксичными отходами других типов. Установка размещена на городском полигоне захоронения твердых отходов. Установка производительностью 25000 т в год для переработки твердых бытовых отходов спроектирована, изготовлена и смонтирована в г. Москва.

|

| Рис. 8.3. Общий вид установки ТПО-25.01: |

| масса установки — 760 т; занимаемая площадь — 865 м2 |

Фирмой «ТЕРМОЭКОЛОГИЯ» (АО «ВНИИЭТО») разработана серия установок термической переработки отходов (табл. 8.1, рис. 8.3), которые включают устройства, позволяющие осуществить следующие основные стадии обработки отходов: сушку и частичный низкотемпературный пиролиз, горение отходов, обработку твердого остатка горения газовой фазы в барботируемой шлаковой ванне, химико-термическое обезвреживание дымовых газов, утилизацию избыточной теплоты газовой фазы, ее окончательную очистку. Твердый осадок сжигания, расплавляясь в шлаковой ванне и подвергаясь корректировке путем введения минеральных добавок, образует нетоксичный продукт, который может быть использован в строительной промышленности.

Таблица 8.1

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ РАЗМЕРНОГО РЯДА УСТАНОВОК

ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ, ОБЕЗВРЕЖИВАНИЯ И УНИЧТОЖЕНИЯ

ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПОЛУЧЕНИЕМ ШЛАКА

| Характеристика установки | Тип установки | ||||

| ТПО-2,5 | ТПО-10 | ТПО-25 | ТПО-100 | ТПО-250 | |

| Годовой объем переработки отходов, тыс т | 2,5 | 10,0 | 25,0 | 100,0 | 250,0 |

| Мощность источника питания, кВА | 250,0 | 1000,0 | 1800,0 | 8000,0 | 16000,0 |

| Диаметр графитирован-ных электродов, мм | 150,0 | 200,0 | 250,0 | 350,0 | 500,0 |

| Объем дутьевого воздуха, нм3/ч | 500,0 | 3000,0 | 9000,0 | 15000,0 | 30000,0 |

| Объем дутьевого воздуха, нм3/ч | 500,0 | 3000,0 | 9000,0 | 15000,0 | 30000,0 |

| Расход электроэнергии, кВт-ч/т | 210,0 | 170,0 | 130,0 | 100,0 | 80,0 |

| Расход подпиточной воды на охлаждение, м3/ч | 3,0 | 4,0 | 6,0 | 15,0 | 30,0 |

| Требуемая численность персонала, чел. | |||||

| Количество утилизированной теплоты, используемой на собственные нужды, Гкал/год | 500,0 | 2000,0 | 5000,0 | 20000,0 | 40000,0 |

Многостадийность термохимической обработки позволяет достигнуть полноты обезвреживания токсичных составляющих, содержащихся в отходах.

Установка для обезвреживания и уничтожения тзердых бытовых отходов производительностью 25 000 т в год наиболее подготовлена к серийному производству, поэтому описание технологии и оборудования дано на примере этой установки. Сводные экономические показатели оборудования для термической переработки отходов приведены в табл. 8.2.

Таблица 8.2

СВОДНЫЕ ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ОБОРУДОВАНИЯ ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ

| Характеристика установки | Тип установки | ||

| ТПО-25 | ТПО-100 | ТПО-250 | |

| Годовой объем переработки отходов, тыс т | 25,0 | 100,0 | 250,0 |

| Стоимость оборудования, тыс долл. | 1000,0 | 3520,0 | 8000,0 |

Глава 8

| Окончание табл. 8.2 | |||

| Характеристика установки | Тип установки | ||

| ТПО-25 | ТПО-100 | ТПО-250 | |

| Ежегодное возмещение затрат на переработку отходов (при цене приема отходов 40 долл. за 1 т), тыс долл. в год | 1100,0 | 4300,0 | 11000,0 |

| Объем производимой продукции, в том числе, т/г гранулированного металла гранулированного шлака | 750,0 4000,0 | 3000,0 16000,0 | 7500,0 40000,0 |

Рис. 8.4. Принципиальная схема установки ТПО-25.01:

1 — устройство загрузочное; 2 — барабан сушильный; 3 — камера промежуточная; 4 — барабан сжигания; 5 — электропечь плавильная; 6 — камера дожигания; 7 — камера нейтрализации; 8 — камера восстановления; 9 — станция реагентного хозяйства; 10 — котел-утилизатор; 11 — фильтр

рукавный; 12 — труба; 13 — дымосос; 14 – воздуходувка.

Аппаратурно-технологическая схема процесса термической

переработки отходов представлена на рис. 8.4. Установка содержит следующие устройства:

· подачи и загрузки отходов 1;

· предварительной сушки (обезвоживания) отходов 2; 3;

· сжигания органической части отходов 4;

· электрошлаковую печь для обработки твердого остатка сжигания 5;

· реактор термохимического обезвреживания газовой фазы 6-8;

· систему утилизации тепла дымовых газов 10;

· систему пылегазоочистки 11;

· установку для получения товарного шлакопродукта.

Устройство подачи и загрузки отходов конструктивно представляет собой приемную воронку. Для отходов, поступающих

ИСПОЛЬЗОВАНИЕ ОТХОДОВ, ЭНЕРГИИ МАЛЫХ РЕК И ТЕПЛОВЫХ НАСОСОВ 199

в контейнерах, предусмотрено устройство подъема и опрокидывания контейнеров в жерло загрузочной воронки.

Нижнее основание соединяется с шлюзовой камерой. Верхняя крышка и днище камеры имеют возможность перемещаться вокруг горизонтальной оси под действием массы отходов, что обеспечивает ритмичность загрузки.

Основная задача, выполняемая загрузочным устройством — обеспечение непрерывной регулируемой подачи отходов в установку. При этом конструктивное исполнение устройства исключает возможность выброса в атмосферу вредных веществ и пыли.

Устройство предварительной сушки отходов представляет собой вращающийся барабан, состоящий из обечайки, упорных колец для роликов, привода и рамы. Барабан размещен под углом 3 градуса к горизонту. К верхнему торцевому фланцу подводится выход загрузочной воронки, нижний конец входит в промежуточную камеру. Поступающие в барабан отходы за счет наклонного его расположения и вращения перемещаются от одного его конца к другому.

В барабан поступают влажные отходы (до 50%), что сильно снижает калорийность отходов и возможность эффективного протекания последующих стадий технологической обработки.

Сушка осуществляется попутным потоком дымовых газов (?д.г. = 400 °С), подаваемых из рециркуляционного контура технологической линии. Дымовые газы являются высокоэффективным сушильным агентом. В массе отходов кроме процесса сушки протекает низкотемпературный пиролиз, т. е. выход летучих из некоторых составляющих, имеющих низкую (до Ю0...200°С) температуру разложения. В результате поток отводимого сушильного агента кроме исходных составляющих (СО, N2, H20 пар) содержит значительное количество паров воды, а также углеводороды СnНm.

Этот поток газовой фазы отводится из промежуточной камеры непосредственно в реактор термохимической обработки, где при дожигании может повысить теплосодержание дожигаемого потока.

Промежуточная камера конструктивно состоит из опоры, корпуса и переходного лотка. Последний обеспечивает подачу подсушенных отходов в барабан сжигания. Корпус представляет собой металлический кожух, футерованный изнутри огнеупорным кирпичом. Камера герметизирована и снабжена двумя отверстиями — для отвода продуктов сушки и для подачи дутьевого воздуха в барабан сжигания отходов.

Глава 8

Конструктивные параметры барабана сушки выбраны из расчета наиболее полного протекания процесса сушки (с 40% до 15... 18% массового содержания влаги в отходах). Это позволяет повысить теплоту сгорания отходов с 1800 ккал/кг до 3000...4000 ккал/кг, что дает возможность эффективно осуществлять последующее сжигание.

Барабан для сжигания подсушенных отходов представляет собой вращающуюся печь, установленную под углом 4-5° к горизонту, скорость вращения 1...3 об/мин. Это обеспечивает равномерное перемещение сжигаемой массы и эффективный доступ окислителя (нагретый воздух) ко всем частям загрузки. Очаговое горение подсушенных отходов приводит к разложению органической части и элементарных составляющих в дымовые газы. Твердый остаток сжигания представляет собой минеральную часть с небольшой долей не сгоревшего кокса (не более 3...5%). Твердый шлак поступает в электрошлаковую печь.

Электрошлаковая плавильная печь конструктивно выполнена в виде кожуха, футерованного изнутри теплоизоляционным и огнеупорным кирпичом. Ее нижняя часть является одновременно реакционным объемом и накопителем жидкого шлака и металла. Температура жидкой шлаковой ванны поддерживается на уровне 1400... 1500 °С (в зависимости от состава шлака).

В печи предусмотрены фурмы для подачи дутья и организации эффективного перемешивания шлака.

При поступлении твердого остатка сжигания в жидкую шлаковую ванну в ней параллельно протекают два основных процесса: дожигание остаточного углерода и расплавление минеральной части.

Дожигание остаточного углерода осуществляется только при правильной организации поступления реагентов к поверхности реакции кокс-кислород, т. е. полнота протекания реакции определяется правильно организованным гидродинамическим режимом плавильной ванны.

Кислые составляющие дымовых газов, проходящие над вспененным шлаком и через него, вступают в соединение с основными окислами, образуя такие соединения как CaF2, CaCl2, CaS04 или аналогичные соли магния, и частично ассимилируются шлаком.

Плавление минерального остатка протекает в объеме ванны с постепенным изменением начального ее состава. Перед выпуском товарного шлакопродукта состав должен быть усреднен до предусмотренного технологическим регламентом за счет присадок. Температура шлаковой ванны регулируется изменением мощности, выделяемой в межэлектродном промежутке.

ИСПОЛЬЗОВАНИЕ ОТХО ДОВ, ЭНЕРГИИ МАЛЫХ РБК И ТЕПЛОВЫХ НАСОСОВ 201

Система термохимического обезвреживания дымовых газов, образующихся в процессе переработки отходов, осуществляется в две стадии:

· в электрошлаковой плавильной электропечи в процессе контакта дымовых газов с расплавом жидкого шлака;

· в реакторе термохимического обезвреживания, состоящем из камеры дожигания, камеры нейтрализации и восстановительной камеры.

В ванне расплава кислые газы контактируют с СаС03 с образованием CaS04, CaCl2, CaF2 по следующим реакциям:

1/202 + S02 + СаС03 -» CaS04 + С02

2НС1 + СаС03 -» СаС12 + СО, + Н20

2HF + СаС03 -» CaF2 + С02 + Н20

Непрореагировавшие кислые газы в камере нейтрализации контактируют с содой по следующим реакциям:

1/202 + S02 + NaC03 -» Na2S04 + C02 2НС] + NaCO, -> INaCI + C02 + H20 2HF + Na2C03 -> 2NaF + C02 + H20

Избыток соды в камере нейтрализации составляет 20%, что обеспечивает на практике 100%-ную нейтрализацию кислых газов и содержание вредных веществ на уровне требований, например, законодательства ФРГ (17BlmSchV):

S02 + HC1< 10мг/м3; HF< 1мг/м3

в расчете на сухие газы.

При сжигании отходов в потоке воздуха образуются оксиды азота NOx и оксиды углерода СО.

Оксид углерода устраняется в камере дожигания при подаче острого дутья и температуре свыше 950 °С.

В разработанной установке в камере дожигания поддерживается температура 1000... 1135 °С. Время пребывания газов в камере составляет 0,6 с.

После камеры дожигания ожидаемый теоретический выход СО должен быть менее 50 мг/м3 (в расчете на сухие газы).

Оксиды азота устраняются в камере восстановления NOx в присутствии карбамида.

Глава 8

Теоретический выход NOx при горении отходов с учетом содержания паров воды и рециркуляции дымовых газов 300...400 мг/м3.

Восстановление NOx карбамидном осуществляется в диапазоне температур 1050...960 °С по следующей реакции:

2NOx + CO(NH2)2 4 2N2 + С02 + Н20

При поддержании температурного уровня и условий перемешивания на практике достигается восстановление оксидов до 85%.

Таким образом, ожидаемая концентрация NOx после камеры восстановления составит менее 80 мг/м3 сухих газов.

Диоксины и фураны, содержащиеся в исходных отходах или образующиеся при сжигании, устраняются при обеспечении температурного уровня 1200 °С, наличии кислорода 3% и времени пребывания газов в этих условиях 2 с. Суммарное время пребывания газов в электропечи, камерах дожигания, нейтрализации и восстановления составляет 3,6...3,8 с.

Образование вторичных диоксинов в тракте охлаждения дымовых газов исключено за счет полной нейтрализации кислых газов и отсутствия свободного хлора.

Система утилизации тепловой энергии состоит из воздухо-и водонагревателей. Воздухонагреватель служит для нагрева воздуха, подаваемого в барабан сжигания отходов. Он представляет собой два коаксиальных вертикальных цилиндра, в средней части которых проходит дым, а в периферийной кольцевой — воздух. Цилиндры соединяются внизу горизонтальной футерованной перемычкой, а подвод и отвод воздуха и дыма осуществляется сверху. Нагрев воздуха до температуры 400 °С повышает интенсивность процесса окисления, что наряду с предварительной сушкой, позволяет реализовать процесс сжигания в автотермическом

режиме.

Отвод дымовых газов в сушильный барабан осуществляется из камеры, соединяющий воздухоподогреватель и котел-утилизатор. В соединительной камере для эффективной сушки в дым

вводится вода.

Котел-утилизатор снимает избыточную теплоту дымовых газов, охлаждая их до 250 °С. Теплота используется на нагрев воды для собственных нужд.

Система пылегазоочистки предусматривает окончательную очистку потока дымовых газов от вредных веществ и состоит из рукавного фильтра, рассчитанного на работу при температуре 250 °С.

Теоретически возможна очистка газов от пыли до остаточной запыленности 10 мг/м3.

ИСПОЛЬЗОВАНИЕ ОТХОДОВ, ЭНЕРГИИ МАЛЫХ РЕК И ТЕПЛОВЫХ НАСОСОВ 2IM

Содержание вредных веществ (мг/м3) в дымовых газах после системы очистки:

СО Менее 50

NOx To же 80

S02 + HC1 «10

HF «1

Диоксины «100

Пыль «10

что соответствует стандарту ФРГ 17BlmSchV.

Система очистки дымовых газов включает в себя рукавный фильтр, дымосос, продувочный вентилятор, устройство для выгрузки пыли, уловленной в фильтре, средства контрольно-измерительных приборов и автоматики.

Рукавный фильтр состоит из двух блоков, каждый из которых включает четыре раздельные секции. Каждая секция имеет прямоугольный корпус, в котором располагаются фильтровальные рукава. В нижней части каждой секции предусмотрен бункер пирамидальной формы. Со стороны одной из торцевых стенок каждого бункера расположен участок газохода диаметром 350 мм для подвода запыленного газа, на котором расположен шибер, дающий возможность отключения входного газохода секции. С противоположной стенки бункера смонтирован люк обслуживания. На верхней крышке каждой секции предусмотрена установка выпускного и продувочного клапанов.

Выпускной клапан сообщается с коллектором очищенного газа, а продувочный клапан — с коллектором продувочного газа.

Общее количество пыли, осаждающейся на рукавах составляет 100...200 кг/ч, поэтому необходимы периодические встряхивания посредством подачи встречного потока воздуха и разгрузки через предусмотренный шлюзовой затвор в специальные емкости-контейнеры.

После фильтра дымовые газы поступают в дымовую трубу. Между фильтром и трубой находится дымосос, обеспечивающий по всему тракту давление меньше атмосферного, что, наряду с герметизацией неплотностей исключает выбросы дымовых газов в окружающую среду.

Возможные технологические схемы утилизации минеральной части.

При расплавлении минерального остатка сжигания

|

|

|