|

Установки для нанесения тонких пленок в вакууме

|

|

|

|

В производстве ИС вакуумным нанесением тонких пленок можно получать проводники и контактные площадки, тонкопленочные резисторы, конденсаторы, индуктивные элементы, диэлектрические покрытия и магнитные пленки, полупроводниковые структуры ИС. В качестве материалов пленки используются металлы, диэлектрики, полупроводниковые и магнитные сплавы и соединения.

Основными характеристиками тонких пленок является их структура, размер зерна, чистота, адгезия к подложке, механические напряжения и т. д., которые определяются параметрами технологического процесса и оборудования для нанесения пленок.

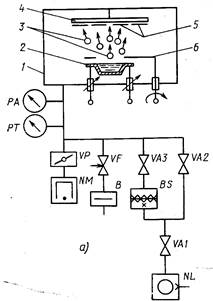

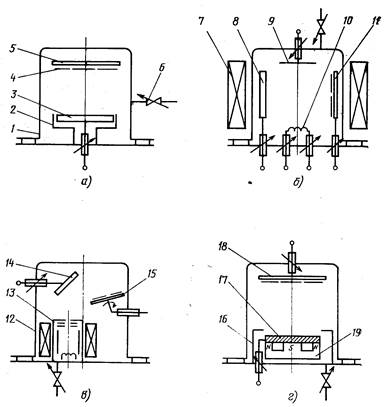

Существуют два вакуумных метода нанесения тонких пленок, различающихся по способу генерации потока частиц: метод термического испарения и метод распыления материалов ионной бомбардировкой. Сущность метода термического испарения (рисунок ниже) состоит в нагреве материала в специальном испарителе 2 до температуры, при которой начинается заметный процесс испарения и последующая конденсация паров материала в виде тонкой пленки на поверхности подложек 5, расположенных на подложко-держателе 4 на некотором расстоянии от испарителя 2. Для управления началом и окончанием процесса осаждения служит заслонка 6, которая может перекрывать поток испаренных частиц 3.

Метод термического испарения

Сущность метода ионного распыления (рисунок ниже) состоит в бомбардировке быстрыми частицами (обычно положительно заряженными ионами инертных газов) 10 мишени 11, изготовленной из осаждаемого материала. Выбиваемые в результате бомбардировки с поверхности мишени атомы или молекулы 12 покидают ее и осаждаются в виде тонкой пленки на поверхности подложек 13, расположенных на некотором расстоянии напротив мишени. Положительно заряженные ионы отбираются из плазмы 9 за счет ускоряющего напряжения, приложенного к мишени11. На подложкодержатель 8 может подаваться напряжение смещения для очистки пленки «медленными» ионами.

|

|

|

Метод распыления материалов ионной бомбардировкой

Газовый разряд зажигается в пространстве вакуумной камеры 7 при напуске через натекатель VF3 рабочего газа до давления от 10 до 5 *10-2 Па и подаче высокого (несколько киловольт) напряжения на мишень 11. Для повышения качества пленок, получаемых методом ионного распыления, также желателен безмасляный вакуум. Для получения невысокого, но безмасляного вакуума наиболее перспективен криосорбционный насос на основе криогенератора, который может работать стабильно в диапазоне давлений 10.. 10-2Па, необходимых для устойчивого горения газового разряда.

Всхеме в качестве насоса окончательной откачки применен криосорбционный насос NC. Для предварительной откачки используется механический безмасляный насос NV поршневого типа. Управление работой вакуумной системы осуществляется клапанами VA1...VA3, натекателями VF1 и VF2, вакуумметрами РА и РТ.

И термическое испарение, и ионное распыление широко применяются в производстве ИС. Каждому из этих методов присущи свои преимущества и недостатки.

При использовании метода термического испарения основным фактором, определяющим эксплуатационные особенности и конструкцию установок, является способ нагрева испаряемых материалов. По этому признаку различают следующие типы испарителей: резистивные, электронно-лучевые, индукционные, дуговые и лазерные.

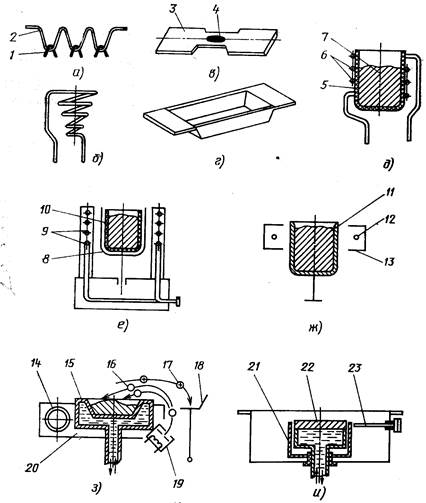

Самыми простыми по конструкции и доступными являются испарители резистивного типа (рисунок ниже).

По конструктивным признакам резистивные испарители разделяют на проволочные, ленточные и тигельные.

|

|

|

Испарители

Метод нагрева электронной бомбардировкой может быть реализован в виде облучения металлического тигля 11 (рис. ж), включенного как анод. При этом энергия электронов, эмиттированных катодом 12 и сфокусированных экраном 13, преобразуется в тепловую, выделяемую на тигле 11.

С помощью электронных пучков (рис. з) можно получить поток энергии с большой плотностью мощности на сравнительно небольшой поверхности испарения — до 5*108 Вт/см2. Практически точечная фокусировка пучка позволяет получить очень высокую температуру, что дает возможность испарять любые, даже самые тугоплавкие, материалы с достаточно большой скоростью испарения. К недостаткам метода следует отнести наличие высокого напряжения (~10 кВ), что требует соблюдения условий безопасной работы.

Испарение материалов в дуговых —испарителях (рис. и) осуществляется из областей быстроперемещающихся по поверхности катода 22 микропятен, число которых пропорционально току разряда. Микропятна являются интенсивными источниками пара благодаря высокой плотности тока в пятне (105... 107 А/см2). Высокая концентрация мощности в катодном пятне (107...108 Вт/см2) позволяет получать пленки из сплавов с сохранением стехиометрического состава. Область катодного пятна является сосредоточенным источником тепла, приводящим за очень короткое время к возникновению температуры, значительно превышающей температуру испарения составляющих сплава.

Процесс формирования пленок при ионном распылении характеризуется тем, что скорость осаждения, как правило, ниже, чем при термическом испарении, осаждение пленок происходит в разряде, распыление производится в низком вакууме. Методами ионного распыления возможно получение пленок такого же сложного состава, как и исходный материал, даже тогда, когда коэффициенты распыления отдельных компонентов различаются между собой.

|

|

|