|

Поршневые компрессоры. Устройство и принцип действия.

|

|

|

|

омпрессором называют механизм, в котором для увеличения давления среды используют механическую энергию. Однако название компрессор ничего не говорит о наличии или отсутствии в составе такой машины приводного двигателя. Поэтому мы будем использовать понятие компрессорный агрегат, которое означает машину, состоящую из собственно компрессора и его приводного двигателя. Исходя из этого можно назвать несколько типов компрессорных агрегатов:

– герметичные компрессорные агрегаты, в которых собственно компрессор и его приводной электродвигатель какого-либо типа объединены в один механизм, имеют общий вал и заключены в общий, герметично заваренный кожух;

|

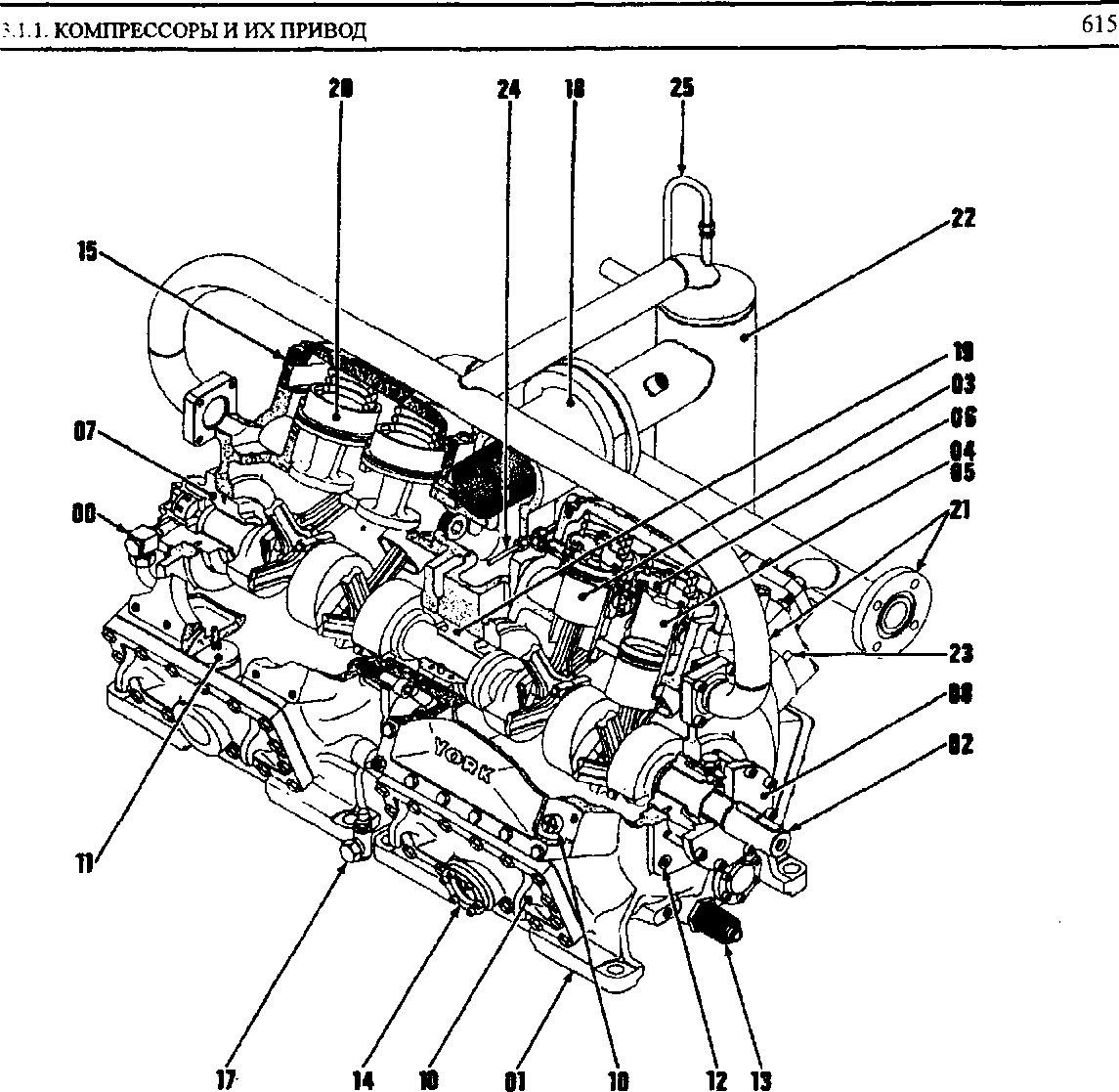

–бессальниковые компрессорные агрегаты (рис. 10.2), называемые также герметичными разъемными агрегатами, в которых собственно компрессор и его приводной электродвигатель какого-либо типа объединены в один механизм, имеют общий вал и заключены в общий кожух, герметичность которого обеспечивается болтовым соединением;

Таблица 10.1

Перечень деталей бессальникового компрессорного агрегата,

изображенного на рисунке10.2

| № пози-ции | Расшифровка | № пози-ции | Расшифровка | № пози-ции | Расшифровка |

| Корпус | Указатель уровня масла | Виит с пружинной шайбой | |||

| Крышка двигателя | Стекло указателя уровня | Крышка клеммной коробки | |||

| Прокладка крышки двигателя | Прокладка указателя уровня | Винт крышки клеммной коробки | |||

| Шпилька | Винт | Комплект клеммной коробки IP6 | |||

| Гайка | Головка блока цилиндра | Прокладка клеммной коробки | |||

| Винт | Прокладка головки блока | Винт | |||

| Винт | Винт | Прокладка крышки клеммной коробки | |||

| Комплект всасывающее-гофильтра | Пробка | Винт | |||

| Обойма фильтра | Клапанная плита | Электронагреватель картера всборе | |||

| Всасывающий фильтр | Прокладка клапанной плиты | Комплект подвески | |||

| Заклепка | Штифт язычка всасывающего клапана | Винт | |||

| Продолжение табл. 10.1 | |||||

| Винт | Язычок всасывающего клапана | Шайба пружинная | |||

| Пружинная шайба | Чека язычка всасывающего клапана | Шайба пружинная | |||

| 40/50 | Двигатель раздельного пуска | Штифт | Гайка | ||

| Коленчатый вал | Пробка | Пружина | |||

| Шпонка | Пробка электро-подогревателя картера | Резиновый амортизатор | |||

| Регулировочная шайба | Запорный всасывающий вентиль | Гайка защитная | |||

| Регулировочная шайба | Прокладка запорного всасывающего вентиля | Разгрузочный патрубок | |||

| Винт | Винт | Катушка электромагнитного клапана | |||

| Стопорная шайба | Прокладка наконечника под пайку | Прокладка под фланец | |||

| Шайба ротора | Наконечник под пайку | Винт | |||

| Комплект шатун – поршень | Фланец | Головка блока | |||

| Поршневое кольцо | Винт | Запорный вентиль | |||

| Гнездо подшипника | Запорный нагнетательный вентиль | Регулировочный клапан | |||

| Кольцо гнезда подшипника | Прокладка запорного нагнетательного вентиля | Катушка клапана | |||

| Продолжение табл. 10.1 | |||||

| Винт | Прокладка для наконечника под пайку | Винт | |||

| Масляный насос | Наконечник под пайку | Головка блока | |||

| Прокладка масляного насоса | Фланец | Реле давления масла | |||

| Винт масляного насоса | Винт | Крепежная плата реле давления масла | |||

| Золотниковый вентиль | Фланец для вентиля | Двигатель | |||

| Опорная плита | Прокладка для фланца | Лопасти | |||

| Винт | Винт | Защитный кожух | |||

| Пружинная шайба | Предохрани-тельный клапан | Крышка вентилятора | |||

| Плита основания | Прокладка для крышки | Шпилька | |||

| Прокладка плиты основания | Крышка | Шайба пружинная | |||

| Винт | Винт | Стопор | |||

| Масляный фильтр | Пробка | Гайка | |||

| Пружина масляного фильтра | Клеммиая плата в сборе | Планка | |||

| Намагниченная пробка | Прокладка клеммиой платы | Винт | |||

| Прокладка | Винт | Масляный радиатор | |||

| Клапан полного подпора | Защитное реле «S» | ||||

| Клапан удержания масла | Клеммная коробка |

|

|

|

|

|

|

–компрессорные агрегаты открытого типа (рис. 10.3), состоящие из собственно компрессора, ось которого выходит из его корпуса наружу, и находящегося снаружи приводного двигателя, причем не обязательно электрического. Приводной двигатель соединяется с компрессором при помощи специального устройства, в качестве которого может выступать соединительная муфта или ременная передача с системой шкивов. Называть такую конструкцию компрессорным агрегатом открытого типа можно только тогда, когда в ней присутствуют и компрессор, и двигатель. Если компрессор не соединен с двигателем, нужно говорить о компрессоре открытого типа.

В отличие от разъемных компрессорных агрегатов и компрессоров открытого типа герметичный агрегат в случае возникновения в нем неисправностей, как правило, не подлежит ремонту, поэтому в каталогах производителей отсутствуют его разрезы и перечень внутренних деталей.

Блок цилиндров –в многоцилиндровом компрессоре часть корпуса, в которой расположены цилиндры.

Верхняя головка шатуна - расширенный конец шатуна, соединяющийся с поршневым пальцем.

Водяная рубашка – пространство между стенками цилиндров и головкой, внутри которого циркулирует охлаждающая вода.

Всасывающий клапан – клапан, обеспечивающий проход среды из всасывающего трубопровода в цилиндр и препятствующий нагнетанию среды в этот трубопровод.

Гильза цилиндра – сменная цилиндрическая вставка, устанавливаемая в блок цилиндров, внутри которой помещается поршень.

|

|

|

Головка цилиндра – закрытая сторона цилиндра компрессора.

Запорный всасывающий вентиль – вентиль, встроенный в компрессор или смонтированный на нем и предназначенный для перекрытия всасывающего трубопровода.

Рис.10.4. Компрессор открытого (сальникового типа) в разрезе: 1 - картер; 2 – коленчатый вал; 3 – шатунно-кривошипный механизм; 4 – группа цилиндров с устройством снижения производительности; 5 – группа цилиндров без устройства снижения производительности; 6 – клапанный блок; 7 – подшипник масляного насоса; 8 – корпус подшипника; 9 – масляный фильтр с пробкой; 10 – встроенный клапан; 11 – внутренний уравнитель; 12 – поплавок возврата масла; 13 –электронагреватель; 14 – указатель уровня масла; 15 – блок цилиндров; 16 – крышка картера; 17, 18 – заправка и слив масла; 19 – всасывающий коллектор; 20 – центральный подшипник; 21 –устройство перекрытия цилиндров; 22 – нагнетательный коллектор – промежуточный ресивер; 23 – патрубок отбора давления; 24 – устройство снижения производительности; 25 – увлажнитель

Запорный нагнетательный вентиль – встроенный в компрессор или смонтированный на нем и предназначенный для перекрытия нагнетательного трубопровода.

Картер – неподвижная жесткая опора коленчатого вала.

Коленчатый вал –деталь поршневой машины, преобразующая возвратно-поступательное движение поршней во вращательное движение или наоборот.

Корпус подшипника –гнездо, предназначенное для размещения в нем подшипника скольжения либо качения.

Лабиринт (лабиринтное уплотнение) – бесконтактное уплотнение в виде серии канавок, выступов, ребер, пазов на поверхностях осей, поршней или стыков для предотвращения утечек.

Маслосъемное кольцо – поршневое кольцо, предотвращающее подъем масла из картера в головку цилиндра.

Нагнетательный клапан –клапан, позволяющий удалять сжатый газ в нагнетательный трубопровод и препятствующий его течению в обратном направлении.

Нижняя головка шатуна – расширенный конец шатуна, соединяющийся с кривошипом коленчатого вала.

|

|

|

Опорное кольцо – деталь, поперечная поверхность которой воспринимает нагрузку вдоль оси.

Подшипник (втулка) – деталь, служащая в качестве опоры и направляющего элемента вращающейся оси.

Подшипник качения –см. «Подшипник».

Поршень – цилиндрическая деталь, перемещающаяся в цилиндре и обеспечивающая сжатие рабочей среды.

Поршневое кольцо –упругое разрезное кольцо, установленное в канавке поршня для повышения герметичности рабочего пространстванад поршнем или снятия со стенок цилиндра избытка масла.

Поршневой палец – деталь, соединяющая поршень с верхней головкой шатуна.

Сальник с набивкой – устройство, обеспечивающее герметичность зазора между подвижной осью или штоком и неподвижным корпусом.

Сальниковая набивка –материал, используемый в сальниковом уплотнении для его герметизации.

Сальниковое уплотнение –см. «Сальник с набивкой».

Сепаратор подшипника –обойма с вырезами по размеру элементов качения (шариков или роликов) для их разделения в подшипниках.

Уплотнение вала – устройство, герметизирующее зазор между валом открытого компрессора и его корпусом на выходе из последнего.

Хомут эксцентрика –кольцоиз двух частей, обжимающее центральную часть эксцентрика и играющее роль кривошипа.

Цапфа (шип) – концеваячасть вращающего вала, которой она опирается на подшипник.

Цилиндр –полаядеталь с цилиндрической внутренней поверхностью, в которой перемещается поршень, осуществляя циклы сжатия и всасывания.

Шатун – деталь, соединяющая поршень с коленчатым валом.

Шейка кривошипа – частьколенчатого вала, к которому шарнирно подсоединен шатун.

Особенности конструкции и работы поршневых компрессоров. Рассмотрим схемы на рис. 10.4, позволяющие изучить принцип работы компрессора. На рис. 10.4, а, давление внутри цилиндра ниже, чем во всасывающем патрубке (давление испарения). Всасывающий клапан 3открыт, и по мере опускания поршня 5 пары перегретого хладагента заполняют цилиндр. После того как поршень пройдет нижнюю мертвую точку (рис. 10.4,б), он начинает двигаться в обратном направлении, сжимая пары в цилиндре и тем самым закрывая всасывающий клапан.В это время нагнетательный клапан 2 остается закрытым, так как давление в цилиндре пока ниже давления в нагнетательном трубопроводе и еще недостаточно для того, чтобы преодолеть сопротивление нагнетательного клапана (рис. 10.4, в).

На рис. 10.4, г, давление в цилиндре не только достигает значения, равного давлению в нагнетательном трубопроводе (давление конденсации), но и превосходит его настолько, чтобы преодолеть сопротивление нагнетательного клапана и открыть его. Сжатые пары получают возможность выхода из цилиндра до тех пор, пока поршень не дойдет до верхней мертвой точки (рис. 10.4, д). По конструктивным соображениям поршень, находясь в верхней мертвой точке, не должен соприкасаться с клапанной плитой 10, следовательно, в цилиндре остается какой-то объем, занятый газом. Геометрическое пространство, соответствующее этому объему, называют мертвым или вредным объемом. Как только поршень начинает двигаться в обратном направлении, т.е. опускаться, пары, заключенные в мертвом объеме, начинают расширяться, и давление в цилиндре падает ниже давления в нагнетательном трубопроводе. Нагнетательный клапан 2 закрывается (рис. 10.4, г). В момент, когда давление в цилиндре становится ниже давления во всасывающем трубопроводе, открывается всасывающий клапан 3 (рис. 10.4, а), обеспечивая, таким образом, новый цикл.

|

|

|

| Рис. 10.3. Принцип работы поршневого компрессора: 1 – головка блока; 2 – нагнетательный клапан; 3 – всасывающий клапан; 4 – блок цилиндров; 5 – поршень; 6 – шатун; 7 – картер; 8 – кривошип; 9 – охлаждающие ребра; 10 – клапанная плита |

Выше изложенное позволяет сделать следующие заключения:

- чем ниже будет давление испарения, тем меньшее количество паров хладагента попадет в цилиндр при всасывании;

- чем выше будет давление конденсации, тем меньшее количство паров хладагента попадет в нагнетательную магистраль;

- чем больше растет отношение давления нагнетания к давлению всасывания, тем сильнее уменьшается расход хладагента через компрессор;

- увеличение работы осредненных сил давления приводит к росту потребляемой компрессором мощности.

Рассмотрим устройство и материалы изготовления основных узлов компрессора:

Блок-картер выполняется обычно из чугуна. Полость всасывания отделена от полости картера перегородкой, в которой имеются уравнительные отверстия с маслоотстойниками. Через отверстия происходит отсос пара, перетекающего в полость картера через неплотности поршневых колец, для поддержания в картере давления всасывания.

Гильзы– чугунные или стальные. Верхний торец гильзы является обычно седлом всасывающего клапана.

Клапаны– всасывающие и нагнетательные (рис. 10.5) в значительной степени определяют надежность и экономичность работы компрессора, поэтому к ним предъявляются ряд требований: достаточные площади проходных сечений: минимальные мертвые объемы в элементах клапанов; максимальная прямолинейность каналов для прохода, пара;

Рис. 10.5. Специальная форма головки поршня и клапанной пластины, обеспечивающая минимальный объем вредного пространства: НД – низкое давление, ВД – высокое давление

Клапанная группа состоит из всасывающего и нагнетательного клапанов. Основные детали всасывающего клапана компрессора типа П и ПБ: седло; клапанная пластина, направляющая розетка; детали ограничения подъема высоты пластины; крепежные детали; рабочие пружины. Нагнетательный клапан состоит: седло; клапанная пластина; розетка; рабочие пружины.

В крупных и средних компрессорах наибольшее распространение получили кольцевые подпружиненные клапаны. Для малых компрессоров используют пятачковые, лепестковые, полосовые пластинчатые клапаны.

Узел механизма движения служит для превращения вращательного движения коленвала в возвратно-поступательном движении поршня, и включает в себя следующие узлы как:

Шатунно-поршневая группа (рис. 10.2, 10.4) включает поршень, шатун в сборе, поршневой палец, поршневые кольца.

Поршни– стальные или алюминиевые, тропкового типа, характеризующиеся развитой боковой поверхностью или имеющие плоское дно. Наружная поверхность поршня состоит из верхнего пояса, где расположены уплотняющие поршневые и маслосъемные кольца, и нижнего пояса в котором имеются окна для прохода пальцев. Количество уплотнительных колец зависит от числа оборотов коленчатого вала, с увеличением которых число колец уменьшается. Кольца предназначены для уплотнения зазора между поршнем и цилиндром и уменьшения утечки пара в процессе сжатия. Маслосъемные кольца предназначены для уменьшения уноса масла из цилиндра в нагнетательную полость и далее в систему.

Шатун– стальной, предназначен для передачи вращательного движения от коленчатого вала в поступательное поршня.

Коренной вал– коленчатый, коренными шейками установлен в коренных подшипниках качения роликового типа. К щечкам колен вала присоединяются противовесы (рис.10.2 и 10.4).

К коренным валам компрессора предъявляются высокие требования к соосности коренных и шатунных шеек, правильности геометрических форм и чистоте их обработки. Вал должен быть жестким и прочным, а его трущиеся поверхности износоустойчивыми.

Коленчатый вал изготавливаютиз материалаСт40 или Cт40X с последующей механической и термической обработкой.

Сальниковые уплотнения предназначены для уплотнения приводного конца коленчатого вала в месте выхода его из картера с целью надежной и полной герметизации рабочих полостей компрессора. Различают сильфонные и пружинные сальники с металлографитовыми и стальными закаленными кольцами, выполняющими роль трущейся пары. В камеру сальника также подается масло для дополнительного уплотнения, уменьшения мощности трения, охлаждения трущихся деталей.

Система смазки предназначена для надежной и безопасной работы компрессора, чтобы смазкой были обеспечены все трущиеся пары: шатунные и коренные подшипники вала: сальник; механизм передачи движения от вала к масляному насосу. По способу подачи масла системы смазывания различают на смазывание разбрызгиванием (или барбатажную) и принудительную, в последнем случае привод масляного насоса осуществляется от коленчатого вала.

Проверка мертвого объема и высоты подъема пластины всасывающего клапана. Относительный мертвый объем (С) проверяют измерением зазора между днищем поршня и седлом нагнетательного клапана. Для этого на днище поршня укладывают свинцовую пластину шириной 5, длиной 10 и высотой не более 2 мм или кусочек пластилина, устанавливают нагнетательный клапан в сборе и прижимают его к корпусу всасывающего клапана. Затем вручную проворачивают, на один борот коленчатый вал. Минимальная толщина свинцовой пластины после сжатия ее между поршнем и седлом должна быть 0,4 мм, а максимальная 0,8 – 1,0 мм.

Регулировку зазора между поршнем и седлом производят изменением толщины прокладки перед гильзой. Выпрессовку гильзы производят легкими ударами молотка по деревянной подкладке, установленной под гильзу.

Высота подъема пластины (h) всасывающего клапана измеряется щупом. Она должна быть в пределах от 1,2 до 1,4 мм. регулировка производится с помощью прокладок под корпусом всасывающего клапана. Для измерения высоты подъема пластины всасывающего клапана щуп вводят в зазор между пластиной и гильзой; пластику при измерении зазора необходимо отжать от гильзы к корпусу клапана.

Увеличение мертвого объёма приводит к уменьшению коэффициента подачи и соответственно к уменьшению Q0.

Рассмотрим принцип работы компрессора и проходящие при этом рабочие процессы на примере непрямоточного компрессора.

Всасывающий клапан смонтирован отдельно на плите, которая служит верхней крышкой цилиндров (рис. 10.210.5). При движении поршня вниз, в цилиндре 2 понижается давление, процесс обратного расширения, благодаря чему открывается всасывающий клапан и начинается процесс всасывания пара в цилиндр. При движении поршня вверх всасывающий клапан закрывается, пар сжимается в процессе от начального давления до конечного, а затем, под действием давления, нагнетательный клапан открывается и происходит процесс нагнетания пара. Наличие мертвого пространства (расстояние от верхней кромки цилиндра до клапанной плиты), а также гидравлические сопротивления во всасывающих Δр0 и нагнетательных ΔрК клапанах, теплообмена пара со стенками цилиндра, неплотностей, а также трения в трущихся частях компрессора уменьшают производительность компрессора и увеличивают затраты работы на выполнение рабочего цикла компрессора, повторяющегося при каждом обороте коленчатого вала. Все объемные потери действительного процесса компрессора учитываются коэффициентом подачи λ (рис. 10.6).

Для быстроходных современных компрессоров со значительной скоростью рабочего вещества вместе с паром в компрессор может попасть жидкое рабочее вещество, что приводит, как правило, к гидравлическому удару, так как жидкость несжимаема, она, попадая между поршнем и крышкой цилиндра приводит к серьезным авариям.

Защиту компрессора от гидравлического удара осуществляют с помощью буферной пружины 6, которая обеспечивает экстренный выброс жидкого хладагента, в случае попадания ее в цилиндр компрессора, за счет поднятия нагнетательного клапана и увеличения проходного сечения.

Холодопроизводительность компрессора при стандартных температурных условиях дается в условном обозначении (марки) компрессора, например, марка компрессора типа ФУБС - 14 означает, что компрессор фреоновый, расположение цилиндров V-образное, бессальниковый, холодопроизводительность 14000 ккал/ч (16,3 кВт).

Сравнивая компрессоры по холодопроизводительности необходимо определять холодопроизводительность при одинаковых температурных режимах.

Для среднетемпературных аммиачных компрессоров: tо= - 15°С, tвс = -10°С, tк = + 30°С, tп = + 25°С;для компрессоров, работающих на фреоне: tо = -15°С, tвс = + 15°С, tк = + 30°С, tп = + 25°С. Такая производительность называется «стандартной» холодопроизводительностью.

На практике часто компрессора работают при условиях отличающихся от нормальных (стандартных). Эти условия называются рабочими, а холодопроизводительность, определяемая при этих условиях, носит название рабочей и определяется по формуле:

Q0 =Vhλqv ,кВт (10.1)

где qv – удельная объемная холодопроизводительность;

qv= q0 /V1, (10.2)

V1 – удельный объем паров, поступающих из испарителя в компрессор, м3/кг;

q0 = i1 – i5 – удельная холодопроизводительность;

λ – коэффициент подачи при рабочих условиях, определяется по графику (рис. 10.6)

Vh – объем, описываемый поршнями компрессора; объем, который освобождается в цилиндре при перемещении поршня от НМТ (нижней мертвой точки) до ВМТ (верхней мертвой точки).

, (10.3)

, (10.3)

где D – диаметр цилиндра, замеряемый в работе, м;

S – ход поршня, также замеряется по ходу выполнения лабораторной работы, м;

Z – число цилиндров;

| Рис. 10.6 Коэффициенты подачи компрессоров в зависимости от степени сжатии рк/ро: 1 – поршневых; 2 – винтовых бустер компрессоров; 3 – винтовых; 4 – работающих на хладоне 22; 5 – ротационных; 6 – малых работающих на фреоне 134а. |

n – число оборотов коленчатого вала, 1460 об/мин.

Для определения мощности электродвигателя необходимо знать режим работы компрессора. В теоретическом процессе сжатие пара в компрессоре совершается адиабатически и затрата мощности Na на сжатие Gа кг/ с пара равна:

Na = Ga (i2 - i1), (10.4)

где Ga = Q0q0 – количество циркулирующего холодильного агента.

Мощность, затраченную на сжатие пара в действительном процессе, определяют по индикаторной диаграмме и называют индикаторной:

Ni= Na / hi, (10.5)

где hi = λw+ b×t0– индикаторный КПД;

t0 – температура кипения, подставляется в формулу с соответствующим знаком;

λw = T0 /TК - коэффициент подогрева;

T0, TК – абсолютная температура кипения и конденсации, К;

b = 0,0025 – для фреонов; b = 0,0016 – для аммиака.

Под эффективной мощностью понимают мощность на валу компрессора, которая равна сумме мощностей индикаторной и трения:

Nе = Ni+ Nтp, (10.6)

где Nтр – мощность, затрачиваемая на трение (мощность, холостого хода), кВт.

Для определения Nтp пользуются выражением:

Nтp = Ртр · Vh,кВт (10.7)

где Ртр – величина удельного давления трения, которая зависит от производительности компрессора, т.е. от основных его размеров и быстроходности, считается величиной постоянной и равной Ртр = 60 кПа.

Мощность электродвигателя рекомендуется выбирать с запасом 10÷12% во избежание его перегрузки, тогда:

Nэл = (1,1 ÷ 1,12) · Nе / ηп, (10.8)

где ηп = 0,96…0,99 –КПД ремённой передачи;

ηп = 0,98…0,99 – при соединении муфтой;

ηп = 1 для бессальниковых и герметичных компрессоров.

|

|

|