|

Анализ нормирования запасов и транспортная логистика

|

|

|

|

ФИНАНСОВОЕ ПЛАНИРОВАНИЕ И АНАЛИЗ УПРАВЛЕНИЯ ТОВАРНО-МАТЕРИАЛЬНЫМИ ЗАПАСАМИ

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Управление материальными ресурсами предприятия играет большую роль в управлении предприятием в целом.

Материальные ресурсы представляют собой часть оборотных фондов предприятия, т.е. тех средств производства, которые полностью потребляются в каждом производственном цикле, целиком переносят свою стоимость на готовую продукцию и в процессе производства меняют или теряют свои потребительские свойства.

Для организации прибыльной работы предприятия необходимо создание правильной и реальной структуры движения материальных ресурсов предприятия. В современном менеджменте существует большое количество вариантов управления материальными ресурсами предприятия.

В работе стоит цель проанализировать структуру существующих методов управления материальными ресурсами предприятия, выделить систему и проследить движение материальных ресурсов от момента определения необходимости обеспечения производственного процесса сырьем и материалами до момента выхода конечного продукта.

Достижение настоящей цели возможно путем комплексного анализа существующих методов управления материальными ресурсами предприятия, периодичного материала, статей и аналитического материала на данную тему. Наибольшую долю материальных ресурсов предприятия составляют основные материалы. К ним относятся предметы труда, идущие на изготовление продукции и образующие основное ее содержание. (При изготовление автомобиля - это металл, стекло, ткань и др.).

К вспомогательным относятся материалы, потребляемые в процессе обслуживания производства или добавляемые к основным материалам (смазочные, обтирочные, упаковочные материалы, красители и т. д.).

|

|

|

Промышленные предприятия в настоящее время оснащены современной вычислительной техникой, с помощью которой становится возможным моделирование материальных потоков с учетом влияния различных факторов внутренней и внешней среды предприятия, а также разработка систем управления материальными ресурсами.[3]

Существуют основные принципы формирования и функционирования системы управления материальными ресурсами:

1. Самостоятельность предприятий - поставщиков и предприятий потребителей в использовании материальных ресурсов.

2. Саморегулирование.

3. Ресурсосбережение и противозатратность.

4. Комплексность.

5. Оперативность.

6. Восприимчивость к научно-техническому прогрессу; и др.

Перечисленные принципы должны действовать одновременно, ибо они определяют условия равновесного состояния и эффективного функционирования системы.

Для разрешения основных проблем в рамках создания базы сырья и материалов существуют многообразные методы принятия решения, в особенности:

- ABC- анализ (первоначальный анализ);

- метод оценки по системе баллов;

- анализ стоимости сырья и материалов;

- математические модели решений.

Рассмотрим подробно анализ стоимости сырья и материалов.

Метод анализа стоимости чаще всего применяется тогда, когда требуется снижение издержек и цены выпускаемых изделий с целью улучшения результатов хозяйственной деятельности предприятия или увеличения шансов сбыта готовой продукции.

В результате анализа стоимости сырья и материалов может:

- произойти сокращение затрат на сырье и материалы;

- экономиться рабочее время при изготовлении изделий из этого сырья и материалов;

- повышаться качество готовой продукции, а также,

- произойти снижение затрат для реальных инвестиций.

|

|

|

Последовательность одного такого оценочного анализа сырья и материалов, приведенная ниже, является типичной для осуществления анализа во многих областях предпринимательской деятельности.[4]

1. На подготовительном этапе оценочного анализа сначала формулируются цели исследования сырья и материалов, а также выясняются организационные подготовительные решения.

2. Затем осуществляется сбор информации о собственной продукции, а также об аналогичных изделиях, используемых для сравнения.

3. На следующем этапе, посредством исследования фактического состояния сырья и материалов, вскрываются слабые места в производстве собственной продукции.

4. Затем выявляются предложения по улучшению качества собственной продукции и технологического процесса ее производства.

5. После этого подвергаются оценке возможные варианты относительно величины расходов и доходов при изготовлении собственной продукции.

6. Затем из этого массива полезной информации выбираются наиболее реализуемые решения.

7. Последним шагом оценочного анализа сырья и материалов является введение этого оптимального варианта в производство.

АНАЛИТИЧЕСКАЯ ЧАСТЬ

Анализ нормирования запасов и транспортная логистика

Для бесперебойной работы предприятию необходимы запасы основного сырья и материалов, вспомогательного сырья и материалов, а также быстроизнашиваемых производственных средств. Такие запасы сырья и материалов необходимы для того, чтобы:

- обеспечить возможность производства собственной продукции до срока поступления следующей партии и при этом,

- обеспечить возможность изменений потребности сырья и материалов при поставке.

Таким образом, запасы сырья и материалов на предприятии колеблются между их минимальным значением и наибольшим значением необходимых запасов.

Минимальное количество запасов состоит из:

- календарного запаса (этот запас служит для преодоления отрезка времени от доставки сырья и материалов до их складирования, т. е. отрезка времени, необходимого для разгрузки, проверки и регистрации поступивших сырья и материалов),

- запаса, необходимого для складирования (так называемый запас сырья и материалов, который требует выполнения определенных правил хранения и только через определенное заданное время приобретает свою производственную ценность, например, изделия из дерева или литье из чугуна),

|

|

|

- обусловленного технологическим процессом запаса сырья и материалов (запас, который предусмотрен для поддержания необходимого режима или рабочего состояния технологического процесса производства),

- аварийного запаса (запас, который должен всегда быть в наличии для выравнивания непредвиденных изменений от поставок сырья и материалов до их потребления, а также от потерь сырья и материалов).

Разница между преобладающим значением обоснованного минимального запаса и преобладающим значением экономически и организационно обоснованного наибольшего запаса и является текущим запасом сырья и материалов.

В то время как минимальный запас сырья и материалов является стабильной величиной, текущий запас подвержен постоянным колебаниям от поставки к поставке (за интервал времени между двумя поставками).[5]

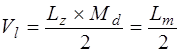

Общий запас сырья и материалов определяется расчетным путем как сумма минимального запаса (Vm) и среднего текущего запаса сырья и материалов (Vl и, соответственно, при принятом равномерном потреблении сырья и материалов, Vl/2):

и, соответственно,

Минимальный запас сырья и материалов (Vm) должен следить за отклонениями от планомерных поставок и от планомерного использования сырья и материалов, а также должен гарантировать в любое время критическое количество сырья и материалов, необходимых для поддержания заданного режима выпуска предприятием собственной продукции. Минимальный запас сырья и материалов рассчитывается из выражения:

где

Vs - аварийный запас сырья и материалов (на 1 день),

Vd - календарный запас сырья и материалов,

Vt - технически обоснованный запас сырья и материалов,

Vp - первичный запас сырья и материалов,

Md - коэффициент ежедневного использования сырья и материалов.

Текущий запас сырья и материалов определяется как:

где

Lz - цикличность поставок сырья и материалов,

|

|

|

Lm - количество поставок.

Из совместного решения обоих вышеприведенных выражений может быть определена основная математическая зависимость для определения общего запаса сырья и материалов, которая имеет вид:

или:

Так как осуществление запасов сырья и материалов требуют дополнительного капиталовложения, то, исходя из экономической рациональности производства, следует стремиться к тому, чтобы выпускалась продукция, не имеющая запасов сырья и материалов, т. е., соответственно, необходимо стремиться к бесперебойной поставке всего необходимого для выпуска собственной продукции, количества сырья и материалов для непосредственной его обработки в процессе производства. Это положение уже частично реализуется в высокоразвитых промышленных отраслях (например, в автомобилестроении).

Для этого предприятия - поставщики сырья и материалов должны быть тесно связаны в едином производственном ритме выпуска продукции. Если же в производственной практике предприятия-поставщики сырья и материалов в едином производственном ритме не задействованы, то, таким образом, должен быть обеспечен оптимальный запас сырья и материалов там, где должен быть предотвращен риск, вследствии сведенных к минимуму текущих поставок сырья и материалов, посредством повышения минимального запаса сырья и материалов. Таким образом

минимум!

минимум!

где

PV - производственные потери вследствии невыполнения поставки сырья и материалов,

Z - процентные издержки для финансирования затрат для содержания запасов сырья и материалов.

Планирование производственных запасов на предприятии должно основываться на расчете объективной потребности в конкретных видах материальных ресурсов с гарантированным обеспечением процесса выполнения производственной программы и других видов хозяйственной деятельности предприятия. При этом необходимо учитывать издержки, связанные с созданием и хранением производственных запасов. Основной задачей планирования запасов на предприятии в связи с этим является определение оптимального соотношения между величиной производственных запасов и издержками на их создание и хранение.

На издержки производства, связанные с производственными запасами, оказывают влияние не только затраты на создание и хранение запасов, но и их отсутствие в определенных производственно-хозяйственных ситуациях.

Рассмотрим наиболее распространенные виды издержек на создание и хранение производственных запасов.

1. Затраты на поддержание запасов, то есть связанные с владением запаса:

|

|

|

- коммерческие затраты - проценты за кредит; страхование; налоги на капитал, вложенный в запасы;

- затраты на хранение - содержание складов (амортизация, отопление, освещение, заработная плата персоналу и т. д.); операции по перемещению запасов;

- затраты, связанные с риском потерь вследствие: устаревания, порчи, продажи по сниженным ценам, замедления темпов потребления данных видов материальных ресурсов;

- потери, связанные с упущенной выгодой от использования вложенных в производственные запасы средств в другие альтернативные направления: увеличение производственной мощности, снижение себестоимости продукции; капиталовложения в другие предприятия.

2. Затраты на управление производственными запасами:

- на обучение управленческого и технического персонала;

- на содержание управленческого и техн-кого персонала.

3. Не менее разнообразны виды затрат, связанных с дефицитом запасов, то есть возникающие на предприятии при отсутствии необходимых материальных ресурсов:

- затраты на ускорение доставки необходимых материалов: расходы на связь и разъезды; премии за быструю доставку материалов; удорожание за счет поставки малых партий материалов;

- затраты, связанные с корректировкой производственной программы, ускорения отгрузки готовой продукции, изготовленной с нарушением графика;

- коммерческие убытки и расходы; потери прибылей и рост доли накладных расходов, связанных с сокращением объема продаж из-за отсутствия в запасах необходимых материальных ресурсов;

Можно обобщенно отметить позитивные и негативные аспекты наличия значительных производственных запасов.

Позитивный аспект заключается в том, что обеспечиваются высокий уровень обслуживания потребителей продукции и гарантированный ритм работы предприятия.

Негативные аспекты наличия большого производственного запаса проявляются в том, что они в определенных случаях приводят к снижению качества материальных ресурсов, не всегда могут быть полностью востребованы, увеличивают затраты на свое содержание и снижают скорость обращения оборотных средств.

Логистическая цепь это четкая последовательность в выполнении технологий в отдельных сечениях производственно-транспортной цепи, перед которой ставится цель: достижение наивысшей общественной эффективности при производстве различных процессов.

Логистическая система это объединение взаимодействия на рассматриваемом полигоне логистических цепей.

В логистической транспортной системе первостепенное значение отводится терминалам, которые определяют само функционирование этой системы.

Контейнерные терминалы - это контейнерные пункты со значительным объемом работ, обеспечивающие прием контейнеров от отправителей, выдачу их получателем, а также на передачу потока контейнеров с одного вида транспорта на другой. Преимущественное значение в перевозках крупнотоннажных контейнеров принадлежит морскому транспорту, который интегрируется с автомобильным и железнодорожным.. В техническом аспекте это означает применение для перевозки контейнеров судов-контейнеровозов, специализированных железнодорожных вагонов и специальных автомобильных средств.

Терминальная технология базируется на стандартизации контейнеров, поддонов, пакетов, транспортных средств, погрузочно-разгрузочных машин и механизмов. Поэтому во всем мире приняты единые нормы и стандартные величины по контейнерам:

ширина – 2438 мм;

высота (max) – 2591 мм или 8’6”;

длина – 3, 6, 9, 12 м или 10’, 20’, 30’, 40’ соответственно;

стандартная масса – 24 т;

ширина (max) перевозочных транспортных средств – 2,5 м (в Европе) и 2,6 м (в США);

высота (max) перевозочных транспортных средств – 4 м (от палубы до подволока).

В настоящее время существуют и в дальнейшем развиваются терминальные сети:

- европейская сеть терминалов;

- национальная терминальная сеть;

- сети, объединяющие 2-3 страны;

- сети для мультимодальных[6] перевозок.

Внутри сетей, в зависимости от расположения терминалы делятся на фидерные, блоковые, блоково-угловые, мультиблоковые и etc.

Основные направления развития терминалов:

А) сосредоточение работы в руках независимых транспортных компаний;

Б) усложнение структурного состава участников перевозок, рост многосторонних компаний, выход национальных компаний на международный рынок;

В) возрастание значений стандартов при интермодальных[7] перевозках.

Тарифы – система ставок, по которым взимается плата за транспортные услуги. Тарифы формируют доходы транспорта и являются при этом транспортными издержками потребителя товарных услуг.

С 1992 года введены свободные транспортные тарифы на грузовые перевозки(кроме морского и ж/дорожного транспорта). Для транспортных затрат в среднем составляет в конечной стоимости товара от 15-30%.

Тарифная ставка определяется по формуле: Т=с(1+r/100), тенге, где

- с – себестоимость перевозок в рублях;

- r – прибыль в процентах.

-

На транспорте используются следующие виды тарифов:

1. Автомобильный транспорт:

· Сдельные;

· На условиях платных авто-тонно/часов;

· За повременное пользование грузовым транспортом;

· По километровому расчету;

· За перегон подвижного состава;

· Договорные тарифы.

2. Железнодорожный транспорт:

· Общие тарифы;

· Исключительные тарифы;

· Льготные тарифы;

· Местные тарифы.

3. Морской транспорт:

· По тарифу на постоянных линиях;

· По фрахтовым ставкам на непостоянных линиях.

4. Речном транспорт:

· Тарифы определяются самостоятельно пароходством.

Одним из основных действующих транспортных узлов в работе терминалов является контейнерный терминал морского порта.

Контейнерный терминал морского порта – это транспортный узел, осуществляющий перераспределение контейнеров, сменных кузовов, контрейлеров между тремя основными видами транспорта – морским, железнодорожным и автомобильным.

Наряду с перегрузочными операциями на контейнерных терминалах морского порта выполняется складирование и распределение грузов, а также перевозка контейнеров собственным автотранспортом к близлежащим отправителям и потребителям грузов. Однако, стоимость современного контейнерного терминала почти в три раза выше стоимости традиционного причала для переработки генеральных[8] грузов.

Площадь современного крупного контейнерного терминала составляет от 10 до 18 га.

Характерная длина причала должна быть не менее 300 м, а глубина под ним не менее 10,7 м. Эти цифры зависят от размеров современных судов-контейнеровозов 3 поколения.

Терминал подразделяется на три зоны:

а) складская зона, занимающая 55-58% общей площади терминала;

б) зона сортировки и упаковки, занимающая 20-30% от общей площади терминала;

в) зона причала и административные постройки (вся остальная площадь терминала).

Вместимость складской зоны(а) по контейнерам, должна быть в 2,5 –3 раза больше обслуживающего причал судна.

Зона сортировки и упаковки (б) должна иметь стеллажные комплекты для переработки генеральных грузов, подъезды для автомобильного и железнодорожного транспорта, а также исключать пересечение этих маршрутов.

В зависимости от грузопотока и вида грузов на терминалах используются пять основных типов транспортных систем.

- Система накатной(горизонтальной) и крановой(вертикальной) перегрузки;

- Система с портальными контейнеровозами;

- Система с портовыми кранами;

- Система с козловыми контейнерными кранами;

- Система с полуприцепами и тягачами.

Зарубежный опыт работы контейнерных терминалов.

1. Применяется перегрузочная техника, приспособленная к обработке всех видов грузовых единиц. Широко используются системы горизонтальной технологии.

2. Контрейлеры перевозятся на судах в основном третьего поколения, вмещающих 2400 контейнеров. По железной дороге они перевозятся на специализированных составах. Для горизонтальной перегрузки используются современные специальные тягачи марки ТР-160, ТР-180.

3. Применяются современные высокопроизводительные краны, грузоподъёмностью до 50т, высотой подъёма до 12м и с частотой перегрузки 20-30 циклов в час.

4. Штабелёвка контейнеров в 4 яруса возможна с помощью автопогрузчиков типа «Calmar», грузоподъёмностью до 48т. Использование лифтопов[9] и спредеров[10].

|

|

|