|

Допустимая загрязненность АМГ-10 гидросистемы самолета Ту-154

|

|

|

|

Кондиционеры, уплотнения, гидролинии

Кондиционеры

Рабочие жидкости топливной, масляной и гидравлической систем ВС должны при эксплуатации сохранять оптимальные физические свойства. Кондиционность рабочего тела этих систем поддерживается специальными устройствами — кондиционерами. К ним относят фильтры и очистители, удаляющие механические примеси, центрифуги для отделения воздуха, теплообменники, резервные и дренажные баки.

Фильтры являются наиболее многочисленными устройствами жидкостных систем. В топливной, масляной и гидравлической системах современного ВС их насчитывается от 50 до 100 штук.

Загрязнение жидкостей влияет на надежность агрегатов столь значительно, что срок их службы при неудовлетворительной фильтрации может быть снижен на порядок величины.

Отделение от жидкостей твердых частиц осуществляется в основном механическими и реже силовыми методами. В первом случае используют фильтры со щелевыми или пористыми фильтрующими элементами, во втором – силовые поля (центробежное, магнитное, электрическое и др.). В гидравлических, топливных и масляных системах ВС применяют преимущественно первый метод очистки, в наземных средствах помимо геометрических фильтров широко используют очистку в силовых полях, в частности центробежные и электрические очистители.

Важнейшей характеристикой фильтра является его способность удерживать частицы определенных размеров (тонкость фильтрации). Фильтрацию считают удовлетворительной, если фильтр не пропускает частицы, соизмеримые с зазорами в золотниковых парах гидроагрегатов. Поэтому тонкость фильтрации должна составлять 3...5 мкм.

|

|

|

Конструктивно защитные грубые фильтры выполняют в виде стаканов, дисков, полусфер и т. д. Их располагают непосредственно на входе в защищаемый агрегат или отдельный элемент агрегата. Защитные сетки устанавливают, например, на входе в гидроусилители, перед пакетами дроссельных шайб, непосредственно на золотниках и дросселях, в заливных горловинах баков и т. д.

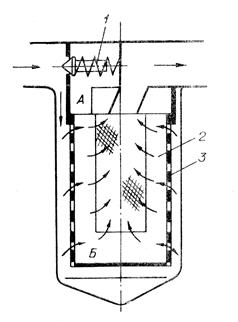

Конструктивная схема фильтра тонкой очистки показана на рис. 3.1. При нормальном режиме фильтрации жидкость последовательно проходит через фильтр тонкой очистки 2 и затем через защитную сетку 3. В случае засорения фильтроэлемента тонкой очистки, когда перепад давления превысит предельное значение, открывается перепускной клапан 1 и жидкость поступает через канал А в полость Б и далее через защитную сетку 3 к выходному штуцеру. Такая комбинация фильтров тонкой и грубой очистки повышает надежность работы жидкостных систем.

Рис. 3.1. Фильтр тонкой очистки

В качестве фильтровального материала в авиационный гидросистемах используют никелевую сетку саржевого плетения 80/720 с тонкостью фильтрации 12...16 мкм. Наиболее ответственные агрегаты гидросистем имеют фильтры из проката пористой нержавеющей стали ФНС-5 с тонкостью фильтрации 5 мкм. Указанные фильтроматериалы имеют высокую стоимость: 1 м2 никелевой сетки саржевого плетения стоит 60...70 руб., материала ФНС-5 – 1200 руб. Несмотря на высокую стоимость (фильтр может стоить столько же, сколько насос), фильтры применяют в больших количества) как в бортовых системах, так и в технологическом оборудовании.

Состояние фильтра, например, наличие на сетке металлических частиц, или время, за которое фильтр увеличивает свое сопротивление до предельного значения, являются важнейшими диагностическими признаками качества функционирования системы.

Рабочими параметрами авиационных фильтров являются гидравлическое сопротивление, равное не более 0,18 МПа, диапазон рабочих температур – минус 60... плюс 180 °С, ресурс фильтроэлемента до промывки – 50 ч, ресурс работы фильтра – 500... 1000 ч, рабочее давление – 22,0 МПа. Перепуск рабочих жидкостей осуществляется параллельно фильтру, топливо – при перепаде давления на фильтре – 0,05...0,06 МПа, моторное масло –0,07...0,09 МПа, гидравлическая жидкость АМГ-10 – 0,7...0,09 МПа.

|

|

|

Расчет фильтра сводится к определению расхода жидкости через него при заданном перепаде давления. Для этих расчетов используют зависимость, представляющую видоизмененную формулу Пуазейля:

где  удельная пропускная способность единицы площади фильтровального материала при перепаде давления 0,1 МПа и вязкости жидкости 1П (пуаз), л/мин·см2;

удельная пропускная способность единицы площади фильтровального материала при перепаде давления 0,1 МПа и вязкости жидкости 1П (пуаз), л/мин·см2;  площадь фильтрующей поверхности, см2;

площадь фильтрующей поверхности, см2;  перепад давления на фильтре, МПа;

перепад давления на фильтре, МПа;  динамическая вязкость, П.

динамическая вязкость, П.

С увеличением значения  уменьшается гидравлическое сопротивление фильтра. Удельную пропускную способность находят экспериментально. При определении гидравлической характеристики фильтрующих материалов используют чистые жидкости.

уменьшается гидравлическое сопротивление фильтра. Удельную пропускную способность находят экспериментально. При определении гидравлической характеристики фильтрующих материалов используют чистые жидкости.

Помимо фильтров тонкой очистки в системах устанавливают грубые фильтры (защитные сетки) для предотвращения попадания гидроагрегаты крупных частиц, которые могут случайно оказаться в жидкости. С помощью защитных сеток удается задержать частицы размерами свыше 20 мкм.

Работа электроочистителей основана на притяжении к электродам частиц, получивших заряд в результате трения в потоке.

Принцип действия магнитных очистителей основам на притяжении частиц из стальных сплавов магнитом, установленным в штоке. Магнитными пробками оснащаются фильтры авиационных жидкостных систем для диагностики состояния жидкости и системы в целом.

В центробежных очистителях в результате действия центробежных сил частица с большей плотностью, чем рабочая жидкость, отбрасывается к стенкам и осаждается на них. Центробежную очистку широко применяют в качестве средств технологической очистки при изготовлении, ремонте и техническом обслуживании жидкостных систем ВС.

Оценку чистоты жидкости производят весовым методом или подсчетом количества осажденных частиц с помощью микроскопа.

Количество частиц определенного размера, содержащихся в 100 см3 рабочей жидкости гидросистемы самолета Ту-154, не должно быть больше, чем указано в табл. 3.1.

|

|

|

Таблица 3.1.

Допустимая загрязненность АМГ-10 гидросистемы самолета Ту-154

| Размер частиц, мкм | 5…10 | 10…25 | 25…50 | 50…100 |

| Количество частиц, не более |

Эффективным средством отделения от рабочей жидкости пузырьков выделившегося воздуха является центробежный воздухоотделитель – центрифуга. Центрифугами оборудуются масляные, топливные и гидравлические системы ВС. Поле центробежных сил в роторе центрифуги ускоряет отделение воздушной фазы от жидкости в сотни раз по сравнению со скоростью отделения пузырьков в баке.

Требуемый уровень чистоты топлива соответствует 4-5-му

классу чистоты по ГОСТ 17216–71, загрязненность жидкости гидросистем – 5-6-му классу, смазочного масла в системах смазки авиадвигателей – 7-8-му классу. Стандарт устанавливает 19 классов чистоты, каждому классу соответствует определенное количество частиц различного размера, содержащихся в 100 см3 пробы жидкости.

Длительная работоспособность жидкости во многом зависит от конструкции и параметров резервного бака гидросистемы. Для обеспечения отстоя жидкости (всплытия пузырьков газа и отделения пены) и отвода тепла вместимость бака должна быть такой же, как и минутная подача насоса. Минимальную вместимость бака самолетной гидросистемы назначают на 50 % больше суммарного объема жидкости во всех ее агрегатах и трубопроводах. Однако она должна быть больше полуминутной подачи насоса.

Обеспечение высотности гидравлических систем достигается наддувом гидробаков, в которых поддерживается избыточное давление порядка 0,1...0,2 МПа, необходимое для предотвращения явления кавитации. Присутствие не растворенных газов в рабочей

жидкости ведет к отрицательным последствиям. Основными нарушениями функционирования являются уменьшение быстродействия и изменение плавности работы исполнительных механизмов,

ухудшение смазки трущихся деталей, деструкция рабочей жидкости, кавитация и повышенная пульсация давления. Ухудшение работы гидросистемы происходит в основном вследствие повышения сжимаемости жидкости (снижения модуля упругости), зависящего от суммарного объема свободного газа в жидкости.

|

|

|

Для улучшения условий выделения пузырьков свободного газа необходимо отделять всасывающие трубы от сливных специальными перегородками.

Бак «закрытой» и гидравлической системы состоит (рис. 3.2} из сферического корпуса 4, резиновой диафрагмы 3, защитной перфорированной перегородки 2, поплавкового клапана 1, предназначенного для автоматического стравливания газовых пробок. Бак снабжен штуцерами для присоединения трубопроводов поддавливания, слива и подачи жидкости к насосу.

При работе гидравлической системы жидкость постоянно дросселируется, что приводит к рассеиванию механической энергии, которая превращается в тепло. При большой вместимости и периодическом режиме работы привода жидкость достаточно охлаждается за счет конвективного теплообмена в системах эпизодического действия с автоматами разгрузки.

Системы с насосами регулируемой подачи снабжаются специальными теплообменниками. Простейший самолетный теплообменник представляет собой змеевик из труб легкого сплава, в котором циркулирует охлаждаемая жидкость. Змеевик обдувает потоком забортного воздуха.

Рис. 3.2. Бак закрытой гидравлической системы

Потребную охлаждающую поверхность змеевика можно рассчитать по уравнению теплового баланса:

,

,

где  мощность, затрачиваемая на привод насосов, Вт;

мощность, затрачиваемая на привод насосов, Вт;  КПД системы;

КПД системы;  коэффициент теплопередачи, Вт/(м2°С);

коэффициент теплопередачи, Вт/(м2°С);  средний температурный напор, °С;

средний температурный напор, °С;  расчетная поверхность

расчетная поверхность

теплообменного аппарата, м2.

В баках высокотемпературных систем зачастую размещается

жидкостно-топливный радиатор, через который пропускается топливо для охлаждения жидкости гидросистем.

В гидросистемах блочного типа бак является основной конструктивной базой. В нем расположены основные агрегаты: насосы, фильтры, распределители, приборы контроля работы. Особенно распространены блочные конструкции в гидросистемах вертолетов и автономных приводах с насосными электроприводными станциями.

Топливные системы ВС оборудуются топливно-масляными радиаторами для подогрева топлива, поступающего к фильтрам, и охлаждения масла в системе смазки двигателей. Подогрев топлива уменьшает возможность забивки фильтров кристаллами замерзшей воды. Образование кристаллов льда происходит вследствие замерзания выделившейся из топлива воды при резком охлаждении системы в условиях высотного полета. Нормальная фильтрующая способность фильтров начинает нарушаться для топлива Т-1 при минус 40 °С, для топлива ТС-1 – при минус 30 °С.

|

|

|

Уплотнения

Уплотнения гидросистем служат для предотвращения перетекания жидкости через зазоры в стыках деталей. Уровень уплотнительной техники во многом определяет совершенство гидравлических устройств. Наибольшее количество отказов агрегатов

жидкостно-газовых систем происходит из-за негерметичности их

уплотнений.

Неподвижные соединения уплотняются в основном различными прокладками, кольцами и реже – за счет притирки и сжатия самих уплотняемых поверхностей. Наиболее распространенные схемы уплотнений неподвижных соединений показаны на рис. 3.3.

Рис. 3.3. Уплотнения неподвижных соединений прокладкою (а), резиновым кольцом круглого сечения (б), пустотелым металлическим кольцом (в)

Для герметизации стыков в качестве уплотнительных прокладок применяют эластичные материалы и резину (а), дляневысоких давлений (4,0...5,0 МПа) используют паронит, для высоких – алюминиевые и медные прокладки. Чаще всего применяют резиновые кольца круглого сечения (б), пустотелые металлические кольца (в), саморасширяющиеся или газонаполненные.

Уплотнения подвижных соединений показаны на рис. 3.4.

Рис. 3.4. Уплотнение подвижных соединений:

а – щелевое уплотнение; б – уплотнение штока резиновым кольцом

круглого сечения; в – уплотнение вала резиновым кольцом круглого

сечения; г – манжетное уплотнение вала

Большинство уплотнений полостей герметизируется щелевыми) уплотнениями (рис. 3.4, а). Герметичность таких уплотнений не абсолютная. Герметизируемые давления не ограничены: от единиц до сотен мегапаскалей. Щелевые уплотнения имеют малое

трение, высокую тепловую стойкость и практически неограниченный ресурс службы.

Удельные утечки (на единицу периметра) через щелевые уплотнения рассчитываются по формуле Пуазейля:

где  перепад давления;

перепад давления;  зазор (высота щели);

зазор (высота щели);  коэффициент динамической вязкости уплотняемой среды;

коэффициент динамической вязкости уплотняемой среды;  длина щели.

длина щели.

Наибольшая сложность возникает при уплотнении выходных штоков силовых цилиндров, а также приводных валиков насосов и гидромоторов, где требуется герметичность без каплеобразования. Штоки при возвратно-поступательном движении чаще всего уплотняются резиновыми кольцами круглого сечения в сочетании с прокладками и подложками из фторопластовых колец (рис. 3.4, 6). Фторопласт препятствует выдавливанию резины в зазор и снижает трение. Сжатие резинового кольца в канавке должно быть равно 10...16 %. Достоинствами уплотнений резиновыми кольцами круглого сечения являются высокая герметичность, малое трение и идеальная простота конструкции. Однако эти уплотнения недостаточно теплостойки при температурах свыше 100 °С, затруднена герметизация в нерабочем состоянии механизма при температурах минус 20... минус 30 °С, ресурс ограничен несколькими тысячами часов работы. Параметрами уплотнений возвратно-поступательных соединений гидравлических агрегатов являются скорость скольжения, равная 0...150 мм/с, давление среды – до 30,0 МПа, срок службы порядка – 3000...6000 ч при температурах рабочей среды 50...80°С.

Резиновые кольца круглого сечения применяют также для уплотнения вращающихся валов при относительно малых скоростях скольжения. На рис. 3.4, в показано уплотнение вала гидромотора. Наклон кольца сделан для обеспечения смазки зоны контакта и отвода тепла, генерируемого при трении.

Параметры этих уплотнений определяются следующими условиями работы: скорость скольжения до 1,5 м/с, давление среды до 3,0 МПа, кольца в канавку монтируются с радиальным и окружным сжатием. Окружное сжатие препятствует проворачиванию кольца в канавке, радиальное сжатие обеспечивает плотный контакт с уплотняемой поверхностью.

Приводные валы насосов уплотняются манжетами, дополнительный прижим которых обеспечен браслетной пружиной (рис. 3.4, г). Косая кромка манжеты способствует лучшей смазке и охлаждению вала. Параметрами манжетных уплотнений валов являются скорость скольжения до 5 м/с, давление среды – до 0,20 МПа, натяг кромки манжеты при монтаже на вал – 0,2 мм. Температура рабочей кромки манжеты для нитрильных резин не должна превышать 100...120 °С. Нагрев кромки в результате трения о вал может составлять 20... 30 °С. Таким образом, температура рабочей среды не должна превышать 70...80°С. В указанных условиях ресурс уплотнений манжетами составляет 5000... 6000 ч.

Для работы в условиях высоких давлений жидкости, особенно при высоких температурах, применяют уплотнения торцевого типа. Торцевое уплотнение вала состоит из уплотнительного кольца 2, изготовленного из мягкого антифрикционного сплава, и опорного бурта вала 3 высокой твердости. Пружина 1 создает контактное давление на поверхности колец 2 и 3, достаточное для предотвращения утечек при нулевом давлении среды (рис. 3.5). Эти уплотнения применяют при окружных скоростях вала да 50 м/с и давлениях среды до 40 МПа.

Рис. 3.5. Торцовое уплотнение вала

Детали уплотнения 2 и 3 рассчитывают из условий нераскрытия стыка, и в то же время стык не должен быть нагружен избыточной силой, чтобы трение не было слишком большим и не взывало перегрева поверхностей контакта.

Условие равновесия подвижного кольца без учета сил трения для случая гидродинамического течения жидкости в зазоре можно записать в виде

где  среднее избыточное давление в зазоре между прилегающими поверхностями колец;

среднее избыточное давление в зазоре между прилегающими поверхностями колец;  площадь контакта;

площадь контакта;  перепад уплотняемого давления;

перепад уплотняемого давления;  площадь прижима;

площадь прижима;  усилие затяжки пружины.

усилие затяжки пружины.

Допуская, что распределение давления жидкости в зазоре будет линейным, можно принять

Гидравлическая сила прижима будет равна силе расклинивающей, если отношение площадей составляет

При указанном значении коэффициента  плотность контакта достигается лишь за счет действия пружины 1 (рис. 3.5). Поскольку распределение давления может быть нелинейным, коэффициент

плотность контакта достигается лишь за счет действия пружины 1 (рис. 3.5). Поскольку распределение давления может быть нелинейным, коэффициент  принимают обычно больше 0,5, чтобы гарантировать плотность контакта.

принимают обычно больше 0,5, чтобы гарантировать плотность контакта.

Для уплотнений с шириной полоски контакта  мм для малых давлений принимают

мм для малых давлений принимают

К механическим уплотнениям предъявляют высокие требования по точности изготовления: биение торца – 0,01 мм, неплоскостность и волнистость – 0,8...1,0 мкм. Поверхности трения доводятся путем притирки.

Для уплотнения штоков гидравлических силовых цилиндров, работающих в тяжелых условиях (частые перекладки, запыленная атмосфера, наличие перерезывающих усилий), применяют шевронные манжетные уплотнения. Конструкция одного из таких уплотнений показана на рис. 3.6, а.

Первоначальный контакт манжеты с уплотняемой поверхностью обеспечивается за счет монтажного сжатия. С увеличение

давления жидкости увеличиваются площадь контакта и сила трения манжеты о подвижную деталь.

Для изготовления манжет применяют различные материалы: кожу, резину, прорезиненные хлопчатобумажные, асбестовые и асбометаллические ткани, пластмассы, в том числе и фторопласт-4, имеющий низкий коэффициент трения по стали (f = 0,01...0,03). Для резины по стали коэффициент трения составляет 0,05...0,30. Коэффициент трения зависит от температурных условий, скорости скольжения, вида смазки и давления жидкости. Манжетные уплотнения требуют высокой чистоты обработки уплотняемой поверхности подвижных деталей, так как шероховатость поверхности сильно влияет на износ уплотнения.

Рис. 3.6. Уплотнения штоков (а) и поршнем (б) гидравлических

силових цилиндров для тяжелых условий работы

Наиболее долговечным после щелевого уплотнения является уплотнение с помощью металлических разрезных колец в агрегатах с поступательным движением, особенно при повышенных скоростях. Схема металлического кольца показана на рис. 3.6, б. Для удобства установки, а также для обеспечения плотности контакта с уплотняемой поверхностью металлические кольца делают разрезными. Форма разреза кольца может быть разной, два типа разреза изображены на рис. 3.6, б. Такое кольцо обычно вставляется в канавку, выполненную на поверхности поршня. Количество колец зависит от давления жидкости. Для давления 15 МПа обычно используют два кольца. Материалом для металлических колец служат серый чугун, бронза. Распространены также кольца из текстолита, графита и металлографитовой массы.

Для подвода жидкости к перемещающимся агрегатам применяют гибкие трубопроводы, которые могут быть изготовлены из армированных резиновых рукавов, из гофрированных фторопластовых или стальных труб.

При большом сроке службы используют металлические трубы в форме витых пружин. Радиус изгиба пружин и количество витков подбирают таким образом, чтобы максимальная деформация трубы не превышала допустимого значения.

В гидроавтоматике для подвижных соединений с ограниченным ходом широко применяют разнообразные разделители сред,

к которым относятся сильфоны, мембраны и гибкие трубки. С их

помощью можно получить абсолютную герметичность подвижных

элементов. Изготавливают разделители сред из нержавеющей

стали, латуни, фосфористой бронзы, резины, фторопласта и других материалов.

Наиболее важной характеристикой уплотнений является их герметичность. Для сравнения уплотнений различных типоразмер ров необходимо выявить общие закономерности утечек. Утечки определяют по эмпирическим и теоретическим формулам, включающим такие параметры уплотнений, как диаметр  ширина контакта

ширина контакта  зазор

зазор  вязкость рабочей среды

вязкость рабочей среды  скорость

скорость  герметизируемое давление

герметизируемое давление

Утечки по уплотнениям подвижных соединений связаны с образованием пленки смазки толщиной  между контактирующими поверхностями при их взаимном перемещении. Герметичность уплотнения зависит от режима трения, характеризуемого критерием

между контактирующими поверхностями при их взаимном перемещении. Герметичность уплотнения зависит от режима трения, характеризуемого критерием  . В уплотнении подвижных соединений (УПС) объем утечки пропорционален площади контртела (например, штока):

. В уплотнении подвижных соединений (УПС) объем утечки пропорционален площади контртела (например, штока):

В уплотнениях валов расход утечки

В уплотнениях валов расход утечки  пропорционален периметру

пропорционален периметру  и

и  . Герметичность из-за диффузии свойственна в той или иной степени всем уплотнениям. На герметичность и трение существенно влияют многочисленные случайные факторы: загрязнение жидкости, старение и температурные свойства материалов, деформации и т. д. Их можно оценить только при статистическом подходе к изучаемой проблеме. Утечки в большой партии уплотнений определяют наиболее характерным средним значением

. Герметичность из-за диффузии свойственна в той или иной степени всем уплотнениям. На герметичность и трение существенно влияют многочисленные случайные факторы: загрязнение жидкости, старение и температурные свойства материалов, деформации и т. д. Их можно оценить только при статистическом подходе к изучаемой проблеме. Утечки в большой партии уплотнений определяют наиболее характерным средним значением  а отклонения от нее находятся в определенных пределах, что позволяет установить с помощью статистической обработки математическое ожидание и дисперсию утечек.

а отклонения от нее находятся в определенных пределах, что позволяет установить с помощью статистической обработки математическое ожидание и дисперсию утечек.

Классы негерметичности определяют с учетом закономерностей утечек для различных типов уплотнений. Утечки пропорциональны характерным размерам соединений, поэтому целесообразно оценивать класс герметичности по утечке  за килосекунду, отнесенной к периметру B (

за килосекунду, отнесенной к периметру B ( ), либо по утечке

), либо по утечке  отнесенной к единице площади контакта

отнесенной к единице площади контакта  . Для диффузионного проникновения

. Для диффузионного проникновения  Удельные утечки

Удельные утечки  примерно соответствуют утечке по уплотнению вала (УВ) при диаметре

примерно соответствуют утечке по уплотнению вала (УВ) при диаметре  мм за 15 мин, а

мм за 15 мин, а  утечке УПС по штоку при

утечке УПС по штоку при  мм за 100 двойных ходов длиной L = 100 мм.

мм за 100 двойных ходов длиной L = 100 мм.

В процессе эксплуатации вследствие старения материала, износа сопряженных поверхностей и воздействия таких неблагоприятных факторов, как деформация посадочных мест и вибрация, происходит постепенное нарастание утечек. Когда они превышают допустимые нормы, уплотнение необходимо заменять. Обычно при эксплуатации допускаются утечки по нормам следующего класса (группы) герметичности. Количественная оценка утечек при эксплуатации изделий затруднена и даже невозможна, поэтому в классах негерметичности даются также критерии визуальной оценки. После длительной эксплуатации изделий утечки нестабильны по времени и имеют случайные кратковременные пики повышения расхода. Наиболее вероятной причиной этого явления следует считать расклинивающий эффект от попадания в зазор твердых частиц загрязнений. В классах негерметичности [3] первая группа оценивает герметичность при нормальной работе, а вторая – выбросы утечек, а также допустимый уровень утечек в эксплуатации (табл. 3.2).

Проблема герметизации в последние десятилетия усложнилась в связи с повышением рабочих давлений, температуры и скорости приводов. С ростом температуры падает вязкость масла и быстрее стареют эластомеры. Следует также учитывать местный нагрев уплотнений в результате трения уплотнений о вал. Температура в месте контакта резинового уплотнения с валом превышает температуру рабочей жидкости  на 50...60 °С, т. е. при

на 50...60 °С, т. е. при  = 100°С достигается предельно допустимая температура на поверхности контакта для нитрильных резин (150...160 °С). Резины на основе фторкаучуков более термостойкие, но имеют худшие свойства при отрицательных температурах.

= 100°С достигается предельно допустимая температура на поверхности контакта для нитрильных резин (150...160 °С). Резины на основе фторкаучуков более термостойкие, но имеют худшие свойства при отрицательных температурах.

Таблица 3.2

|

|

|