|

Классы негерметичности уплотнений и удельная утечка

|

|

|

|

| Класс группа | Удельная утечка | Критерий качественной оценки | Типы уплотнений |

| 0-0 0-1 1-1 1-2 2-1 2-2 3-1 3-2 4-1 | До 10-5 От 1х10-5 до 1х10-4 От 1х10-4 до 5х10-4 От 5х10-4 до 2,5х10-3 От 2,5х10-3 до 1х10-2 От 1х10-2 до 5х10-2 От 5х10-2 до 25х10-2 От 0,25 до 1,00 От 1 до 5 От 25 до 100 Свыше 1х102 | Абсолютная герметичность То же Визуально невидимое отпотевание То же Подтекание без каплеобразования То же Подтекание с каплеобразованием Капельные утечки Капельные утечки Непрерывные утечки Непрерывные утечки | Металлические сильфоны, мембраны полимерные То же Мембраны (диффузия через резину) Уплотнения неподвижных соединений (УН) эластомерные УН в тяжелых режимах, эластомерные УПС штоков, УВ валов манжетные То же УПС в тяжелых режимах, УВ манжетные, торцевые УВ торцовые, манжетные УВ торцовые, УПС набивочные УВ, УПС бесконтактные То же |

Уплотнение сред при высоких температурах достигается применением торцевых уплотнений из металла, графита, ситаллов или металлокерамики. Торцевые уплотнения допускают  100 м/с,

100 м/с,  10000 об/мин и давления в десятки мегапаскалей при

10000 об/мин и давления в десятки мегапаскалей при  200 °С и более. Для УН используют полые металлические кольца.

200 °С и более. Для УН используют полые металлические кольца.

Пример. Определить утечки по уплотнению штока резиновым кольцом с протектором (см. рис. 3.4, б), у которого периметр  100 мм, ход штока

100 мм, ход штока  100 мм, скорость скольжения

100 мм, скорость скольжения  0,05 м/с, давление

0,05 м/с, давление  10 МПа, вязкость масла

10 МПа, вязкость масла  22 МПа·с. При нормальной температуре утечки соответствуют классу 2-2;

22 МПа·с. При нормальной температуре утечки соответствуют классу 2-2;  0,05 см3/м2 (табл. 3.2).

0,05 см3/м2 (табл. 3.2).

Объем утечки за один и 104 двойных ходов при нормальной температуре (табл. 3.2):

|

|

|

см;

см;

см3.

см3.

Для перерасчета утечки на условия мину 20°С и  0,5 м/с воспользуемся уравнением толщины масляной пленки для прямого и обратного хода штока (выдвижение – прямой ход):

0,5 м/с воспользуемся уравнением толщины масляной пленки для прямого и обратного хода штока (выдвижение – прямой ход):

где

– коэффициенты;

– коэффициенты;

– вязкость жидкости при внутреннем и наружном давлении;

– вязкость жидкости при внутреннем и наружном давлении;  – контактное давление уплотнения на шток, обусловленные деформацией сжатия;

– контактное давление уплотнения на шток, обусловленные деформацией сжатия;  – давление уплотняемой жидкости.

– давление уплотняемой жидкости.

При изменении  и

и  в уравнениях меняется только член

в уравнениях меняется только член  поэтому при

поэтому при  130 МПа·с:

130 МПа·с:

см3 при

см3 при  м/с;

м/с;

см3 при

см3 при  м/с.

м/с.

Гидролинии

Гидравлической линией называют устройство, предназначенное для прохождения рабочей жидкости от одного элемента к другому в процессе работы гидропривода. Конструктивно гидролинии состоят из трубопроводов, рукавов, каналов и соединений.

Трубопроводы соединяют отдельные агрегаты в единую гидравлическую систему. По ним циркулирует поток жидкости, передающий энергию от источников давления к потребителям.

По назначению трубопроводы гидравлической системы подразделяют на всасывающие, напорные и сливные. Скорость течения жидкости во всасывающих трубопроводах для обеспечения бескавитационных режимов работы насоса не должна превышать 1,5 м/с.

В напорных и сливных магистралях скорость течения может составлять 7,0...10,0 м/с. Выбор материала и толщины стенок трубопровода зависит от рабочего давления, при котором работает данный участок гидромагистрали.

Напорные трубопроводы постоянно или периодически подвергаются действию высокого давления, действию динамических нагрузок, вызванных пульсацией давления, гидравлическими ударами и вибрациями. Особенно разрушительными являются колебания давления, вызванные кавитационными режимами работы насосов.

Напорные трубопроводы изготавливают из нержавеющей стали 1Х18Н9Т или сплавов титана, всасывающие и сливные трубопроводы – из нержавеющих сталей и алюминиевых сплавов (сплав АМгМ).

|

|

|

Присоединение концов труб к элементам гидропривода, а также к другим трубам осуществляют различными фитингами. Для получения резкого изгиба магистрали применяют угловые фитинги. Тройники и крестообразные фитинги служат для подсоединения трубы к какой-либо магистрали. Для соединения труб разного диаметра используют переходные фитинги.

В зависимости от условий работы труб применяют различны способы их соединения с фитингами.

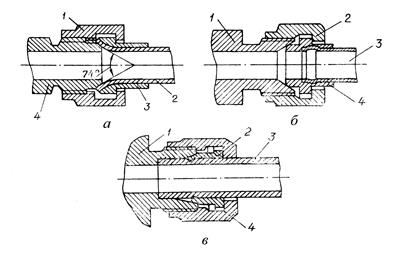

Тонкостенные трубы для средних давлений подсоединяются к фитингу с помощью развальцовки, как показано на рис. 3.7, а. Развальцованная труба 2 гайкой 3 с помощью опорной втулки (ниппеля) 1 прижимается к конусу фитинга 4. Угол конуса развальцованной части трубы принято делать равным 74°.,|

Для исключения развальцовки толстостенных труб, используемых при высоких давлениях, применяют соединение, изображенное на рис. 3.7, в. Труба 3 обжимается кольцом 2 под действие сил со стороны гайки 4 вследствие конусности в фитинге 1. Уплотнение стыка получается в результате того, что кольцо 2 врезаете в материал трубы 3. Подобные соединения применяют при давлениях до 100 МПа.

Рис. 3.7. Соединение трубопроводов по наружному (а) и

внутреннему (б) конусу и за счет пластической деформации

толстостенной трубы

Для соединения труб большого диаметра и труб, часто подвергающихся демонтажу и работающих на давлениях 30... 40 МПа, применяют сферическое соединение, схема которого изображена на рис. 3.7, б. Герметичность этого соединения обеспечивается контактом сферической поверхности ниппеля 4 с конической поверхностью фитинга 1 за счет усилия, создаваемого гайкой 2. Основным достоинством такого соединения является возможность некоторого перекоса трубы 3 относительно фитинга 1. Плотный контакт трубы 3 с ниппелем 4 достигается либо сваркой этих деталей, либо развальцовкой трубы в ниппеле.

Трубопроводы являются одним из основных компонентов самолетных гидросистем. Их масса может составлять 1/3 полной массы системы. Протяженность трубопроводов сокращают панелированием агрегатов и применением блочных конструкций. Гидравлические блочные системы широко используют в конструкциях вертолетов, а также в автономных системах питания рулевых приводов.

|

|

|

Трубопроводы гидравлических систем в эксплуатации нагружаются пульсирующим давлением жидкости по сложным асимметричным циклам. В связи с этим точный расчет трубопроводов на прочность представляет известную сложность. Поэтому трубопроводы, как правило, рассчитывают только на статическую прочность от действия внутреннего давления жидкости.

Напряжения растяжения от внутреннего давления, действующие перпендикулярно образующей, рассчитывают как напряжения в тонкостенном цилиндрическом сосуде по формуле

, (3.1)

, (3.1)

где  и

и  – фактическое и допускаемое напряжение;

– фактическое и допускаемое напряжение;  максимальное статическое давление рабочей жидкости;

максимальное статическое давление рабочей жидкости;  внутренний диаметр трубопровода;

внутренний диаметр трубопровода;  толщина стенки трубы.

толщина стенки трубы.

Формула (3.1) предполагает равномерное распределение давлений по толщине стенки трубы, что справедливо лишь для тонкостенных оболочек. Толстостенные трубы рассчитывают по формуле Лямэ:

,

,

где

– наружный и внутренний радиусы трубы.

– наружный и внутренний радиусы трубы.

Пользуясь способами разложения в ряд выражений вида  где х – малая величина по сравнению с единицей, можно привести формулу Лямэ к виду, удобному для вычислений:

где х – малая величина по сравнению с единицей, можно привести формулу Лямэ к виду, удобному для вычислений:

.

.

Пренебрегая значением  << 1, получают

<< 1, получают

.

.

Повторяя вычисления для наружного радиуса трубы, рассчитывают

. (3.2)

. (3.2)

В эксплуатации возможны два вида разрушений трубопроводов: разрушения в виде трещин, идущих вдоль образующей, и

разрушения в виде трещин, идущих по окружности. Первый вид

разрушений возникает от действия внутреннего давления, рабочей

жидкости, второй – от действия изгибных напряжений в плоскости оси трубопровода.

Формулы (3.1), (3.2) применяются также для расчета стеной

цилиндрических баков и аккумуляторов.

Толщину плоского донышка цилиндра можно определить по

формуле

,

,

сферического донышка:

.

.

Толщину стенки для сферического аккумулятора или баллона вычисляют по формуле

.

.

Допускаемые напряжения назначают с учетом коэффициента, запаса прочности n = 4,0 для гидроаккумуляторов и n = 2,5 – для трубопроводов  . Механические свойства металлов, применяемых для изготовления трубопроводов и сосудов, работающих под давлением, приведены в табл. 3.3.

. Механические свойства металлов, применяемых для изготовления трубопроводов и сосудов, работающих под давлением, приведены в табл. 3.3.

|

|

|

На долю разрушений трубопроводов высокого давления жидкостных систем приходится значительное количество отказов. Разрушения в виде усталостных трещин возникают в местах развальцовки труб, овализации сечений и различных дефектов поверхности.

В производстве трубопроводов овальность более 5 % является недопустимой, на поверхности труб не допускаются следы коррозии, глубокие риски и забоины.

Таблица 3.3

|

|

|