|

Приготовление растворов реагентов и их дозирование

|

|

|

|

В составе реагентного хозяйства предлагается наличие спецемкостей (баков) для растворения реагентов, хранения рабочих растворов; кислотостойких насосов для перекачки реагентов; насосов-дозаторов и воздуходувных установок для растворения и перемешивания растворов.

При сухом хранении коагулянтов для их растворения и приготовления концентрированных растворов применяются растворные баки, число которых должно быть ≥ 3.

Схема растворного бака:

Где:

1 – железобетонный резервуар;

2 – отвод для раствора коагулянта;

3 – колосниковая решетка;

4 – кусковой коагулянт;

5 – трубопровод для подачи воды;

6 – трубопровод для подачи сжатого воздуха;

7 – верхняя система распределения воздуха;

8 – нижняя система распределения воздуха;

9 – нерастворимая часть коагулянта в виде осадка.

Для итенсификации процесса растворения коагулянта предусматривается барботаж воздухом. Интенсивность подачи воздуха при барботировании должна составлять 8-10 л/с на м2 для растворения коагулянта и 3-5 л/с на м2 для перемешивания раствора коагулянта в баках.

Растворные баки имеют днище с уклоном 45° к горизонтали для неочищенного коагулянта и 15° - для очищенного.

Днище расходных баков – плоское и должно иметь уклон не менее 0,01 к сбросному трубопроводу диаметром ≥ 100 мм.

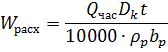

Объём расходного бака при сухо-мокром хранении:

ρb = 108 г/см3, т/м3

bp = 8…12%

t – время, на которое готовится коагулянт (8-12 час).

К установке принимается не менее 20 баков.

Растворы полиакриламида приготовляют на установке:

Где:

1 – бак с мешалкой на вертикальной оси;

2 – циркуляционный и перекачивающий насос;

3 – расходный бак;

4 – дозатор;

5 – эжектор (для разбавления и транспортирования ПАА).

|

|

|

Хранят ПАА при положительных температурах (но не выше 25°С).

ПАА выпускается промышленностью с содержанием полимера 7,8-8,7% (по СТУ 7-04-01-61) и 7,8-8,1% (по ВТУ 22-62).

Удобно пользоваться 1-% раствором. Растворение технического полиакриламида производится в водопроводной воде в быстроходных мешалках с числом оборотов вала 800-1000 об/мин.

За один цикл растворяется содержимое одной бочки (или 150 кг геля ПАА).

Рабочая емкость бака мешалки 1,2 м3 при общей емкости 2 м3. Баки квадратные в плане, что уменьшает воронку, образующуюся при вращении раствора.

Известкование

На станциях применяется известкование для подщелачивания воды. Для того приготавливается суспензия извести (известковое молоко) раствор кальценированной соды. Известь характеризуется весьма низкой растворимостью в воде. Потому и практикуется приготовление раствора суспензии. На ВОС известь доставляется в негашеном виде и направляется в известегасилки. Наиболее распространена механическая лопастная известегасилка С-322. После известегасилки концентрированное известковое молоко поступает в бак, где концентрация его снижается до 5%. В баке-хранилище известковое молоко непрерывно перемешивается с целью предотвращения оседания частиц извести на дно и для растворения извести в суспензии. Для поддержания гомогенного (однородного) состояния суспензии применяют гидравлическое перемешивание с помощью циркуляционного насоса и барботированного при непрерывной подаче сжатого воздуха, иногда с помощью лопастных мешалок.

Емкость бака для приготовления рабочего раствора известкового молока определяется по формуле:

Qчас – часовая объемная производительность ВОС, м3/ч;

Т – промежуточное время, на которое приготавляется известковое молоко (8-12) час.

Dn – доза извести, г/м3;

bn – концентрация рабочего раствора ≤ 5%;

|

|

|

ρn – плотность суспензии ≈ 1 г/м3.

Раствор соды готовят в стальных или железобетонных емкостях с плоским или кусковой соды осуществляется циркуляционным насосом, лопастной мешалкой или сжатым воздухом. Для растворения воду подогревают до 60°С.

Смешивание реагентов с водой

При коагулировании примесей воды необходимо быстрое и равномерное распределение реагентов в её объёме для обеспечения наибольшего контакта загрязняющих примесей с продуктами гидролиза коагулянта.

Недостаточное смешивание коагулянта с водой приводит к перерасходу коагулянта, к вялому хлопьеобразованию и как результат к неполному осветлению и обеспечиванию воды.

Необходимо создать наиболее рациональный режим работы смесительных устройств, при котором весь введенный в воду реагент вступил бы в контакт с максимальным количеством загрязнений еще до того, как завершится реакция гидролиза коагулянта.

Классификация смесителей.

Смешивание реагента с водой производят в диаграммах (так называемый, «шайбовый смеситель») или в специальных сооружениях-смесителях, которые должны удовлетворять требованиям быстрого и полного смешивания реагентов со всей массой обрабатываемой в течение 1…3 минут).

Смесители подразделяют на гидравлические и механические.

К гидравлическим смесителям относятся:

- коридорный тип;

- дырчатые;

- перегородчатые;

- вихревые.

При контактном осветлении воды применяются шайбовые смесители.

Выбор типа смесителя основывается компоновкой ВОС с учетом ее производительности, метода обработки воды, а также конструкторскими и технологическими соображениями.

Для равномерного и быстрого перемешивания реагентов с водой, их следует вводить в зонах наибольшей турбулентности. В смесителях гидравлического типа турбулизация потока воды создается путем изменения скорости движения воды. Гидравлические смесители характеризуются конструкторской и эксплуатационной надежностью.

Однако, при расходах воды значительно меньше расчетных (при движении удельного водопотребления, з.в.), они не обеспечивают надлежащего смешивания.

На ВОС проектируют не менее 2-х смесителей гидравлического типа. В практике проектирования и эксплуатации широко распространены перегородчатые и дырчатые смесители.

|

|

|

Схемы их приведены на нижеследующих рисунках:

Смеситель представляет собой железобетонный лоток с несколькими щелевыми перегородками, где:

1 – ввод воды;

2 – слив избыточной воды;

3 – переливная перегородка (водослив);

4 – ввод коагулянта;

5 – щелевые перегородки;

6 – отвод обработанной коагулянтом воды.

Для эффективного перемешивания скорость движения воды в щелях должна быть от 1 до 1,2 м/с.

Дырчатый смеситель:

Дырчатый смеситель – это лоток с вертикальными дырчатыми перегородками. Диаметр круглых отверстий 20…40 мм. Скорость движения воды при прохождении через отверстия должна быть ≈ 1 м/с.

На ВОС большой производительности применяют вихревые смесители в виде цилиндрического или квадратного в плане резервуара с конической (пирамидальной) нижней частью, при угле между образующими конуса 30-40° (на рис. 30-45°).

Где:

1 – подвод воды к смесителю;

2 – водоотводящие окна в периферийном лотке;

3 – водоотводящие окна в периферийном лотке;

4 – отвод обработанной воды;

5 – трубки для подвода реагентов;

6 – сброс осадка.

В нижнюю часть конуса подводят обрабатываемую воду со скоростью 1,2…1,5 м/с и коагулянт (реагент).

Восходящая скорость движения воды в цилиндрической части смесителя должна быть ≥ 30…40 мм/с. Отвод воды из смесителя осуществляется через периферийный лоток со скоростью 0,6 м/с.

Шайбовый смеситель используется при контактном осветлении воды и проектируется (монтируется) перед блоком фильтровальных сооружений.

Схема шайбового смесителя:

|

|

|