|

Назначение и краткая характеристика основных типов, достоинства и недостатки, область применения шлицевых соединений

|

|

|

|

Шлицевые соединения можно рассматривать как многошпоночные, в которых шпонки как бы изготовлены заодно с валом. Рабочими поверхностями являются боковые стороны зубьев. В последние годы, в связи с общим повышением напряжений в деталях машин, шлицевые соединения получили самое широкое распространение взамен шпонок. Этому способствует оснащение промышленности специальным оборудованием - шлицефрезерными и протяжными станками. Некоторые авторы называют их зубчатыми соединениями.

Шлицевые соединения образуются выступами - зубьями на валу, ходящими во впадины соответствующей формы в ступице. Вал и отверстие в ступице обрабатывают так, чтобы боковые поверхности зубьев или участки цилиндрических поверхностей (по внутреннему или наружному диаметру зубьев) плотно прилегали друг к другу. Соответственно различают шлицевые соединения с центрированием по боковым поверхностям зубьев, по внутреннему или наружному диаметру. Центрирование по диаметрам обеспечивает более высокую соосность вала и ступицы, а центрирование по боковым граням обеспечивает более равномерное распределение нагрузки по зубьям. По характеру соединения различают: неподвижные – для закрепления детали на валу; подвижные - допускающие перемещение детали вдоль вала (например, блока шестерен коробки передач станка).

В зависимости от профиля зубьев различают три основных типа соединений:

- с прямобочными (рис. 61, а) зубьями - число зубьев Z = 6, 8, 10, 12;

- с эвольвентными (рис. 61, б) зубьями - число зубьев Z = 12, 16 и более;

- с треугольными (рис. 61, в) зубьями - число зубьев Z = 24, 36 и более.

Рис. 61. Типы зубчатых (шлицевых) соединений: а — прямобочные зубья; б — эвольвентные зубья;

|

|

|

в — треугольные зубья

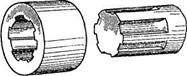

Рис. 62. Прямобочные зубья (шлицы)

Зубья на валу фрезеруют, а в ступице — протягивают на специальных станках (рис. 62). Число зубьев для прямобочных и эвольвентных соединений 4—20; для треугольных — до 70.

Наибольшее распространение в машиностроении имеют прямобочные зубчатые соединения. Их применяют в неподвижных и подвижных соединениях. Стандартом предусмотрены три серии прямобочных зубчатых соединений — легкая, средняя и тяжелая, отличающиеся одна от другой высотой и числом зубьев (чаще применяют соединения с шестью—десятью зубьями).

Прямобочные шлицевые соединения различают также по способу центрирования:

- по наружному диаметру D (наиболее точный способ центрирования) (рис.63, а). Центрирование по наружному диаметру наиболее технологично и рекомендуется при твердости внутренней поверхности ступицы НВ 350. Калибровку центрирующих поверхностей ступицы выполняют протягиванием, а калибровку вала – шлифованием. Этот способ применяется при изготовлении неподвижных соединений в серийном и массовом производствах. Соединение (рис.63, а), во избежание термических короблений, требует чистовой протяжки ступицы после термообработки, поэтому твердость ступицы не может быть выше HRC=30.

- по внутреннему диаметру d (при закаленной ступице) (рис.63, б). Центрирование по внутреннему диаметру рекомендуется при высокой твердости материала ступицы, когда калибровка отверстия протяжкой невозможна. В этом случае центрирующие поверхности ступицы и вала доводят шлифованием. Применяется в индивидуальном и мелкосерийном производствах. Соединение (рис.63, б) требует шлифовки вала по посадочному диаметру на специальных станках, зато ступица может быть твердой, так как посадочный диаметр шлифуется на обычных внутришлифовальных станках.

- по боковым граням (при реверсивной работе соединения и отсутствии жестких требований к точности центрирования) (рис.63, в). Центрирование по боковым поверхностям обеспечивает более равномерное распределение нагрузки по зубьям. Рекомендуется для передачи больших переменных ударных нагрузок при пониженной точности центрирования. Соединение (рис.63, в) допускает твердые шлицы на валу и на ступице, однако для обеспечения сборки, считаясь с возможных короблением шлицов при закалке, зазоры в соединении должны быть увеличенными.

|

|

|

Зазор в контакте поверхностей: центрирующих практически отсутствует, нецентрирующих значительный.

Рис. 63. Центрирование прямобочных зубчатых соединений

Условные обозначения прямобочного шлицевого соединения составляют из обозначения поверхности центрирования D, d или b, числа зубьев z, номинальных размеров d x D (а также обозначения полей допусков по центрирующему диаметру и по боковым сторонам зубьев). Например, D 8 x 36 H7/g6 x 40 означает восьмишлицевое соединение с центрированием по наружному диаметру с размерами d =36 и D =40 мм и посадкой по центрирующему диаметру H7/g6.

По ГОСТ 1139-80 предусматривается три серии соединений с прямобочным профилем зубьев: легкую, среднюю и тяжелую (табл. 7), которые отличаются высотой и числом зубьев z. Легкая серия рекомендуется для неподвижных соединений, средняя – для подвижных, при перемещении ступицы не под нагрузкой. Тяжелая серия имеет более высокие зубья с большим числом. Рекомендуется для передачи больших вращающих моментов, а также для подвижных соединений при перемещении ступицы под нагрузкой.

Соединения с эвольвентным профилем зубьев тоже стандартизованы и используются так же, как и прямобочные, в подвижных и неподвижных соединениях. Угол зацепления  = 30°. Ножка зуба усилена. Сединения выполняются по ГОСТ 6033-80 с центрированием по боковым поверхностям зубьев, реже по наружному диаметру. По сравнению с прямобочными зубьями имеют повышенную прочность, лучше центрируют вал в ступице, позволяют применять типовые процессы зубонарезания. Эвольвентные шлицы создают меньшую концентрацию напряжений у основания шлица, поэтому в настоящее время получают преимущественное распространение. Рекомендуется для передачи больших вращающих моментов при повышенной точности центрирования.

= 30°. Ножка зуба усилена. Сединения выполняются по ГОСТ 6033-80 с центрированием по боковым поверхностям зубьев, реже по наружному диаметру. По сравнению с прямобочными зубьями имеют повышенную прочность, лучше центрируют вал в ступице, позволяют применять типовые процессы зубонарезания. Эвольвентные шлицы создают меньшую концентрацию напряжений у основания шлица, поэтому в настоящее время получают преимущественное распространение. Рекомендуется для передачи больших вращающих моментов при повышенной точности центрирования.

|

|

|

Соединения с треугольным профилем зубьев не стандартизованы, их применяют главным образом как неподвижные соединения. Имеют большое число мелких зубьев, поэтому мало ослабляют вал. Выполняются с центрированием по боковым поверхностям, не стандартизованы. Рекомендуются для тонкостенных ступиц, пустотелых валов, а также для передачи небольших вращающих моментов.

Зубчатые соединения изготовляют из сталей с временным сопротивлением  = 500 МПа.

= 500 МПа.

По сравнению со шпоночными зубчатые соединения обладают рядом преимуществ:

1) при одинаковых габаритах опускают передачу больших вращающих моментов за счет большей поверхности контакта;

2) обеспечивают большую усталостную ипрочность вала из-за отсутствия шпоночных канавок;

3) обеспечивают лучшее центрирование соединяемых деталей и более точное направление при осевом перемещении. Эти преимущества обусловили его широкое применение в высоконагруженных машинах (станкостроении, авиастроении, автотранспортной промышленности и т.д);

4) усиливают сечение вала за счёт большего момента инерции ребристого сечения по сравнению с круглым. Зубчатый вал можно рассчитывать на прочность так же, как гладкий, диаметр которого равен внутреннему диаметру зубчатого вала.

5) уменьшается число деталей соединения. Зубчатое соединение образуют две детали, шпоночное – три, четыре.

6) обеспечивается высокая надежность при динамических и реверсивных нагрузках, вследствие равномерного распределения нагрузки по зубьям.

7) уменьшается длина ступицы.

Недостатки зубчатых соединений: требуют специального оборудования для изготовления отверстий, более сложная технология изготовления, а следовательно, и более высокая стоимость.

|

|

|