|

Геометрические параметры зубчатых колёс редуктора.

|

|

|

|

| Параметр | Обозначение | Степень редуктора | |

| I | II | ||

| Межосевое расстояние | a, мм | 92,9 | 92,9 |

| Ширина колеса | b2, мм | 42,7 | |

| Ширина шестерни Модуль нормальный | b1, мм mn, мм | 1,5 | |

| Угол наклона |

| 12  15,10,, 15,10,,

| 15  21, 30,, 21, 30,,

|

| Число зубьев шестерни | z1, мм | ||

| Число зубьев колеса | z2, мм | ||

| Делительный диаметр шестерни | d1, мм | 40,043 | 41,48 |

| Делительный диаметр колеса | d2, мм | 145,757 | 182,52 |

III.Выбор муфт:

Расчётный момент муфты между электродвигателем и редуктором:

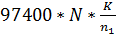

М1=

Диаметр вала электродвигателя d=32. Для этих значений по рекомендации наиболее подходящей является упругая муфта со звёздочкой. Типоразмер муфты 32-80 ГОСТ 14084-68, крутящий момент [M]=6 кГ*м, посадочный диаметр d=32 мм.

Расчётный момент муфты между редуктором и барабаном:

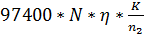

М2=

Ориентировочно оцениваем диаметр выходного вала:

d=153

d=153  мм

мм

Принимая этот диаметр за диаметр в месте посадки колеса, и учитывая необходимость выполнения ступеней на валу для посадки подшипника и муфты, оцениваем диаметр в месте посадки муфты= 45 мм. Учитывая значения М и d, по рекомендации выбираем сравнительно простую цепную муфту, которая при малых габаритах обладает достаточно высокими компенсирующими способностями. Последнее важно, так как редуктор и барабан не распологаются на общей раме. По таблице принимаем муфту МЦ 180  45 МН 2019-64 ([M] – 60 кГ*м, посадочный диаметр d=45 мм).

45 МН 2019-64 ([M] – 60 кГ*м, посадочный диаметр d=45 мм).

IV. Разработка чертежа общего вида и эскизного проекта:

Чертёж общего вида изделия должен давать полное представление о внешнем виде изделия в целом должен содержать не менее трёх видов изделия без разрезов и сечений.

По чертежу общего вида проводят монтаж изделия.

Для того чтобы разместить чертёж на одном листе изображаем изделие в масштабе уменьшения.

|

|

|

Эскизная разработка начинается с того, что по данным об окружных скоростях, при выбранной системе смазки зубчатых зацеплений назначаем смазку подшипников разбрызгиванием масла из общей ванны без дополнительных приспособлений. Для уплотнения входа и выхода валов выбираем резиновые манжеты, армированные с пружиной.

Разработку эскизного чертежа начинаем с основного вида редуктора, при этом соблюдается следующий порядок:

1. Проводим линии осей валов. Изображаем контуры шестерни и колеса первой ступени.

2. Назначаем диаметры ступеней входного вала по приближённой формуле:

Этот диаметр обычно принимают за диаметр мест посадки зубчптого колена (шестерни). В нашем случае расчётное значение d меньше посадочного диаметра муфты, равного 32 мм. Поэтому мы вынуждены увеличить расчётный диаметр и принять d1=32 мм. Принимаем диаметр вала под уплотнение d2=35 мм. При этом высота заплечика, равная 1,5 мм, больше фаски у отверстия ступицы муфты, равной 1 мм. Это обеспечивает упор торца муфты в заплечик вала по плоской кольцевой поверхности. По рекомендации принимаем диаметр вала под плоский подшипник d3=d2=35 мм, а свободный проход подшипника по шейке d2 обеспечиваем за счёт разности допусков.

В соответствии с рекомендациями выбираем третью схему опор.

Учитывая, что от подшипников цилиндрических зубчатых колес не требуется повышенная жесткость, а осевые нагрузки относительно невелики, намечаем для обеих опор вала радиальные однорядные шарикоподшипники (или при недостаточном ресурсе шарикоподшипников – роликоподшипники конические). Предварительно принимаем шарикоподшипники средней узкой серии: d=35 мм, D=80 мм, B=21 мм.

По табл. d4=4 мм. Сравнивая d4 с диаметром шестерни первой ступени =40,043 мм и учитывая рекомендации, решаем изготавливать шестерню за одно целое с валом

|

|

|

Наружный диаметр шестерни:

Диаметр окружности впадин зубьев:

Отмечаем, что инструменту обеспечен свободный выход.

3. Определяем длины участков входного вала.

Зазор между колесом и внутренней стенкой корпуса по табл.  ,где

,где

Принимаем  При этом

При этом

Принимаем

Размер гнезда подшипника  мм. Где (по табл.) к1=3d2=3*12=36 мм.

мм. Где (по табл.) к1=3d2=3*12=36 мм.

Здесь по той же таблице диаметры болтов: d2=0,8d1=0,8*16=12,8 мм – по ГОСТ7808-70, (табл.) принимаем болты М12;

d1=  мм – принимаем болты М16.

мм – принимаем болты М16.

При этом: L=6+36+3=45 мм.

h1=10 мм. Толщина прокладок

Принимаем  мм.

мм.

Между торцом муфты и крышкой подшипника рекомендуют оставлять зазор  мм. Принимаем h=8 мм. Подсчитываем длину L2 шейки вала с номинальным диаметром d=35 мм. Учитывая неровности и возможную неточность положения литой стенки, подшипник отодвигают от стенки на

мм. Принимаем h=8 мм. Подсчитываем длину L2 шейки вала с номинальным диаметром d=35 мм. Учитывая неровности и возможную неточность положения литой стенки, подшипник отодвигают от стенки на  мм. Принимаем

мм. Принимаем

Длину L1 принимаем равной длине ступицы муфты:

Здесь индексом м обозначены размеры муфты.

Длину участка d4 определяем из чертежа. Правый подшипник входного вала по условиям унификации принимаем таким же, как и левый, и устанавливаем симметрично относительно шестерни.

4. Конструируем выходной вал с опорами в колесо.

Аналогично

Сохраняем диаметр вала под муфту d5=45 мм. Учитывая фаску в отверстии муфты (1,5 … 2 мм), принимаем диаметр вала под уплотнение и подшипник d6=50 мм.

Правый и левый подшипники принимаем одинаковыми. Намечаем шарикоподшипники средней узкой серии: d=50мм, D=110мм, B=27мм. По табл. диаметр d8=60 мм.

Расстояние между подшипниками в средней опоре  зависит от способа крепления подшипников на валах. В нашем случае крепление подшипников с торцов валов не требуется. Учитывая конструкцию опоры (размещение опорного буртика распорной втулки), принимаем

зависит от способа крепления подшипников на валах. В нашем случае крепление подшипников с торцов валов не требуется. Учитывая конструкцию опоры (размещение опорного буртика распорной втулки), принимаем  =5 мм.

=5 мм.

Ширину буртика диаметром принимаем  5 мм.

5 мм.

Длина шейки d7 определяется длиной 1 ступицы колеса. Учитывая рекомендации, назначаем  ширина колеса.

ширина колеса.

Отмечаем, что l:d7= 52: 55 = 0,95 находится в рекомендуемых

пределах. Центровка колеса на валу обеспечивается прессовой посадкой и прижимом ступицы к буртику вала при запрессовке. Размер 1 проверяем по условию передачи крутящего момента.

По табл., размеры поперечного сечения шпонки: Ь = 14 мм; h= 9 мм (в

целях унификации здесь предусмотрены одинаковые шпоночные пазы на шейках d7=55 мм и d5 =45 мм);

|

|

|

где принято [  =1500

=1500  с учетом нрессовой посадки. Учитывая

с учетом нрессовой посадки. Учитывая

закругления концов шпонки, получаем:

По таблице назначаем l=45 мм.

Отмечаем, что длина ступицы достаточна для размещения шпонки.

Далее, по аналогии с конструированием входного вала определяем все

Недостающие размеры (имея ввиду, что L подшипниковых гнёзд в стенках корпуса везде одинакова).

5. Разрабатываем конструкцию промежуточного вала.

По аналогии,

Можно принять d10=35 мм, d9 =30 мм. Однако в нашем случае

целесообразно унифицировать подшипники входного и промежуточного

валов (разность посадочных шеек валов мала).

Поэтому принимаем: d9=d3=35 мм,

d10= 40 мм.

Диаметр d11 принимаем равным диаметру вершин зубьев шестерни

второй ступени:

мм.

мм.

Дальнейшая разработка конструкции аналогична предыдущему.

6. 0пределяем уровень и сорт масла, заливаемого в редукяор,

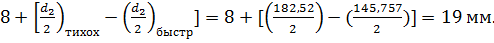

По рекомендации выбираем глубину погружения колеса первой ступени на две высоты зуба, т.е. на

Учитывая налипание масла на стенки корпуса и другие детали редуктора, принимаем глубину погружения 8 мм. Глубина погружения тихоходного колеса равна:

По тем же рекомендациям назначаем автотракторное масло АК-15 (ГОСТ 1862-63).

7. На этом можно закончить эскизную разработку редуктора и приступить к выполнению чертежей.

Список используемой литературы

1. Гордин П.В., Росляков Е.М., Эвелеков В.И. Детали машин и основы конструирования: Учебное пособие. – СПб.: СЗТУ, 2006.-186с.

2. Горбатюк [и др.]; под ред. С.М. Горбатюка. – М.: Изд. Дом МИСиС, 2014.

3. Иванов М.Н., Финогенов В.А. Детали машин. 12-е изд. – М.: Высш. шк, 2008. – 408 с.

|

|

|