|

Стадии технологического процесса

|

|

|

|

Стр 1 из 2Следующая ⇒

ПРОИЗВОДСТВА ПИВА

Характеристика сырья для получения пива

Основным сырьем для производства пива является ячменный пивоваренный солод (светлый, темный и специальные сорта). Основные сортовые особенности пива (цвет, вкус, запах, аромат) во многом зависят от качества солода и соотношения его видов в рецептуре. Аромат пива, в значительной степени, зависит от:- расы пивных дрожжей и образуемых ими побочных продуктов брожения;- сорта хмеля и его количества;- органических сернистых соединений. Полноту вкуса, определяют несколько основных факторов, в том числе экстрактивность сусла, а именно, чем она выше, тем больше полнота вкуса. В образовании полноты вкуса участвуют спирты и остаточный экстракт, в том числе остаточные сахара, олигосахариды, высокомолекулярные продукты расщепления белка и другие вещества. Горечь пива образуется, в первую очередь, благодаря хмелю. Лучшие сорта хмеля придают пиву наиболее приятный горький и тонкий вкус, чем хмель средний и грубый, а также хмель, пострадавший от неправильного хранения или перезревший. Цвет пива является отличительным признаком отдельных типов пива – светлого и темного.Кроме того, почти каждый сорт пива имеет свой особый цветовой оттенок. На цвет и оттенок пива большое значение оказывают состав зернового сырья и воды, а также ведение режимов технологического процесса приготовления пива. Стандартом на пиво допускается использование несоложеного ячменя, рисовой сечки, пшеницы, обезжиренной кукурузной муки. Хмель - традиционное и наиболее дорогостоящее сырье пивоваренного производства.

Стандартом на пиво допускается использование несоложеного ячменя, рисовой сечки, пшеницы, обезжиренной кукурузной муки. Хмель - традиционное и наиболее дорогостоящее сырье пивоваренного производства.

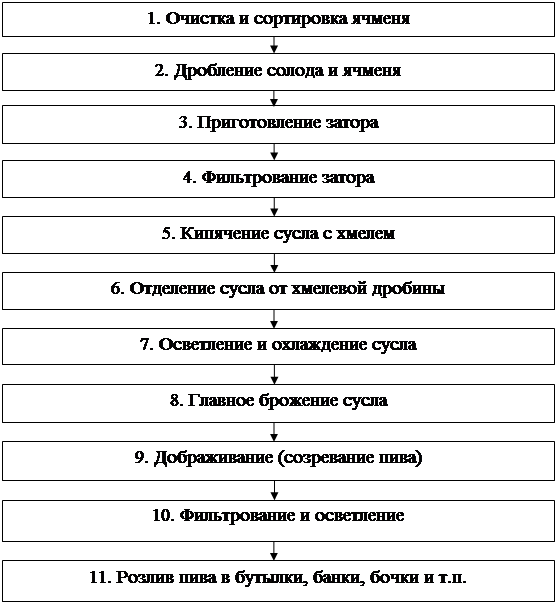

Стадии технологического процесса

Производство пива включает в себя следующие основные стадии: Схема 1 – Стадии технологического процесса.

1. 2 Анализ технологического процесса

1. 2 Анализ технологического процесса

|

|

|

Технология пива, или собственно пивоварение, характеризуется большим числом разнообразных, последовательно протекающих технологических процессов, которые можно объединить в такие стадии:- Приготовление солода- Приготовление сусла- Главное брожение- Фильтрование и осветление пива- Розлив пива 1.2.1 Приготовление солода Приготовление солода - сложный комплекс специфических процедур, состоящий из очистки, сортировки, замачивания и ращения зерна, а также обработки свежепроросшего солода.Солод, проросший при оптимальных условиях, имеет свежий огуречный запах. При наступлении анаэробного дыхания солод приобретает эфирный, яблочный запах. Основным признаком окончания проращивания является растворимость мучнистого тела зерна, о чем свидетельствует легкое растирание его между пальцами.Поступивший на предприятие ячмень направляется на хранение в бункер, откуда с помощью переключателей потока подается в промежуточный бункер. Из него после взвешивания на весах ячмень первично очищается в воздушно - ситовом сепараторе. Предварительно очищенное зерно взвешивается на весах и направляется в силос. Где сохраняется до момента вторичной переработки. При необходимости проветривания ячмень из силоса направляется снова в бункер.Вторичная очистка ячменя предусматривает воздушно - ситовую сепарацию в машине, отделение ферропримесей в магнитном сепараторе, отбор куколя и овсюга в триерах и разделение ячменя по крупности в ситовой машине. Фракции ячменя I

и II сортов собираются в бункерах, а фракция III сорта направляется на корм скоту. На выходе из бункеров установлены распределители потока.Очищенный и отсортированный ячмень в определенном количестве дозатором засыпается в замочный чан, где отмывается от загрязнений и при необходимости обрабатывается дезинфицирующими средствами. В чан подаются вода и сжатый воздух, обеспечивающий перемешивание зерна. Легкое зерно и мелкие примеси (сплав) во время мойки всплывают на поверхность и удаляются вместе с моечной водой. Вымытое зерно перекачивается в замочный чан. где его влажность повышается до 41...42%. После окончания замачивания зерно с водой перекачивается в солодорастилъный аппарат для проращивания в течении 6...8 суток. В нем зерно продувается воздухом с относительной влажностью 96...98 % и температурой 12 °С. При необходимости зерно орошается водой температурой 12 °С, температура зерна при этом должна быть (14...18) °С.Из солодорастильного аппарата продукт питателем загружается в камеру подвяливания. а затем в вертикальные сетчатые каналы сушилки. Сушилка имеет до четырех зон, благодаря чему теплый воздух несколько раз проходит сквозь слой солода. Температура воздуха (40...85)°С. продолжительность сушки 24...36 ч в зависимости от конструкции сушилки.Сухой горячий солод из сушилки очищается от ростков в росткооотбойной машине. Ростки собираются в бункере. Сухой солод без ростков направляется в силос на отлежку, в целя повышения влажности оболочки ее эластичности. Сухой солод без ростков очищается от загрязнений, полируется в полировочной машине и направляется в склад готового солода. Часть свежепроросшего солода, минуя сушилку, направляется в обжарочный барабан для приготовления карамельного солода. 1.2.2 Приготовление сусла Очищеный солод измельчается в вальцовой дробилке в целях получения максимального количества мелкой однородной крупки и сохранения шелухи. Дроб

и II сортов собираются в бункерах, а фракция III сорта направляется на корм скоту. На выходе из бункеров установлены распределители потока.Очищенный и отсортированный ячмень в определенном количестве дозатором засыпается в замочный чан, где отмывается от загрязнений и при необходимости обрабатывается дезинфицирующими средствами. В чан подаются вода и сжатый воздух, обеспечивающий перемешивание зерна. Легкое зерно и мелкие примеси (сплав) во время мойки всплывают на поверхность и удаляются вместе с моечной водой. Вымытое зерно перекачивается в замочный чан. где его влажность повышается до 41...42%. После окончания замачивания зерно с водой перекачивается в солодорастилъный аппарат для проращивания в течении 6...8 суток. В нем зерно продувается воздухом с относительной влажностью 96...98 % и температурой 12 °С. При необходимости зерно орошается водой температурой 12 °С, температура зерна при этом должна быть (14...18) °С.Из солодорастильного аппарата продукт питателем загружается в камеру подвяливания. а затем в вертикальные сетчатые каналы сушилки. Сушилка имеет до четырех зон, благодаря чему теплый воздух несколько раз проходит сквозь слой солода. Температура воздуха (40...85)°С. продолжительность сушки 24...36 ч в зависимости от конструкции сушилки.Сухой горячий солод из сушилки очищается от ростков в росткооотбойной машине. Ростки собираются в бункере. Сухой солод без ростков направляется в силос на отлежку, в целя повышения влажности оболочки ее эластичности. Сухой солод без ростков очищается от загрязнений, полируется в полировочной машине и направляется в склад готового солода. Часть свежепроросшего солода, минуя сушилку, направляется в обжарочный барабан для приготовления карамельного солода. 1.2.2 Приготовление сусла Очищеный солод измельчается в вальцовой дробилке в целях получения максимального количества мелкой однородной крупки и сохранения шелухи. Дроб  ленный солод взвешивают весами и ссыпают в бункер. Отлежавшийся дробленный солод проходит магнитную очистку в магнитоуловителе и попадает в заторный аппарат, где смешивается с теплой водой (около 60 °С) и перемешивается. По окончанию перемешивания (затирания) часть заторной массы (около 40%) перекачивают в другой заторный аппарат, где нагревают до температуры осахаривания (около 70 °С), а по окончанию осахаривания – до кипения. При кипячении крупные частицы солода развариваются, после чего первую отварку возвращают в первый аппарат. При смешивании кипящей части затора с затором, оставшимся в первом аппарате, температура всей массы достигает 70 °С. Затор осталяют в покое для осахаривания. По окончанию осахаривания часть затора снова перекачивают во второй аппарат (вторая варка) и нагревают до кипения для разваривания крупки. Вторую отварку возврщают в первый аппарат, где после смешивания обеих частей затора температура его повышается до (75….80) °С. Затем весь затор перекачивают в фильтрационный аппарат для отделения сладкого сусла от твердой фазы затора. При этом фильтрующий слои образует сама твердая фаза затора – пивная дробина, оседающая на сетках фильтрационных чанов, фильтрпрессов или центрифуг, применяемых для фильтрования пивного сусла. Отфильтрованное сусло и полученое после промывания дробины воды переводят в сусловарочный котел для кипечения с хмелем, упаривания до нужной концентрации и стерилизации. При этом полностью инактивируются и ковгулирует часть растворимых белков, а горькие и ароматические вещества хмеля растворяются в сусле. Дубильные вещества хмеля, хорошо растворимые в воде, обладают способностью осаждать белки, в том числе и не осаждаемые дубильными веществами солода. Крупные хлопья свернувшегося белка оседают, захватывая частицы мути, сусло осветляется. Источником своеобразной горечи, свойствен пиву, является в основном хмелевая кислота (гумулон), которая при кипячении переходит в изогумулон, хорошо растворимый в воде. Растворяемость кислоты не значительна, а мягкая смола гидролизируется с образованием – смолы и отщеплением изобутилового альдегида и уксусной кислоты, участвующих в формировании специфиче

ленный солод взвешивают весами и ссыпают в бункер. Отлежавшийся дробленный солод проходит магнитную очистку в магнитоуловителе и попадает в заторный аппарат, где смешивается с теплой водой (около 60 °С) и перемешивается. По окончанию перемешивания (затирания) часть заторной массы (около 40%) перекачивают в другой заторный аппарат, где нагревают до температуры осахаривания (около 70 °С), а по окончанию осахаривания – до кипения. При кипячении крупные частицы солода развариваются, после чего первую отварку возвращают в первый аппарат. При смешивании кипящей части затора с затором, оставшимся в первом аппарате, температура всей массы достигает 70 °С. Затор осталяют в покое для осахаривания. По окончанию осахаривания часть затора снова перекачивают во второй аппарат (вторая варка) и нагревают до кипения для разваривания крупки. Вторую отварку возврщают в первый аппарат, где после смешивания обеих частей затора температура его повышается до (75….80) °С. Затем весь затор перекачивают в фильтрационный аппарат для отделения сладкого сусла от твердой фазы затора. При этом фильтрующий слои образует сама твердая фаза затора – пивная дробина, оседающая на сетках фильтрационных чанов, фильтрпрессов или центрифуг, применяемых для фильтрования пивного сусла. Отфильтрованное сусло и полученое после промывания дробины воды переводят в сусловарочный котел для кипечения с хмелем, упаривания до нужной концентрации и стерилизации. При этом полностью инактивируются и ковгулирует часть растворимых белков, а горькие и ароматические вещества хмеля растворяются в сусле. Дубильные вещества хмеля, хорошо растворимые в воде, обладают способностью осаждать белки, в том числе и не осаждаемые дубильными веществами солода. Крупные хлопья свернувшегося белка оседают, захватывая частицы мути, сусло осветляется. Источником своеобразной горечи, свойствен пиву, является в основном хмелевая кислота (гумулон), которая при кипячении переходит в изогумулон, хорошо растворимый в воде. Растворяемость кислоты не значительна, а мягкая смола гидролизируется с образованием – смолы и отщеплением изобутилового альдегида и уксусной кислоты, участвующих в формировании специфиче  ского аромата и вкуса сусла и пива. Доведенное до нужной плотности охмеленное сусло пропускают через хмелецедильник (хмелеотделитель), где вываренные хмелевые лепестки задерживаются, а сусло перекачивается в сборник горячего сусла. Горячее сусло из сборника подается в центробежный тарельчатый сепаратор, в котором оно очищается от взвешанных частиц коагулированных белков. Из сепаратора сусло нагнетается в плпстинчатый теплообменник, где откладывается до (5…6) °С.

ского аромата и вкуса сусла и пива. Доведенное до нужной плотности охмеленное сусло пропускают через хмелецедильник (хмелеотделитель), где вываренные хмелевые лепестки задерживаются, а сусло перекачивается в сборник горячего сусла. Горячее сусло из сборника подается в центробежный тарельчатый сепаратор, в котором оно очищается от взвешанных частиц коагулированных белков. Из сепаратора сусло нагнетается в плпстинчатый теплообменник, где откладывается до (5…6) °С.

Главное брожение

|

|

|

|

|

|

1.2.4 Дображивание пива

1.2.4 Дображивание пива

|

|

|

Розлив в бутылки

|

|

|

склад готовой продукции, где храниться при температуре (0…12) °С.

склад готовой продукции, где храниться при температуре (0…12) °С. 2 АЛГОРИТМ ПРОВЕДЕНИЯ МЕТРОЛОГИЧЕСКОГО

2 АЛГОРИТМ ПРОВЕДЕНИЯ МЕТРОЛОГИЧЕСКОГО

|

|

|

Воспользуйтесь поиском по сайту:

©2015 - 2026 megalektsii.ru Все авторские права принадлежат авторам лекционных материалов. Обратная связь с нами...