|

Плоско – параллельные концевые меры длины

|

|

|

|

Цель работы: приобретение навыков работы с плоско – параллельными концевыми мерами длины. Закрепление знаний по применению стандартов ЕСДП.

Мерами называют средства измерений, предназначенные для воспроизведения заданного размера физической величины. На практике применяются меры длины, массы, индуктивности, сопротивления и т.д. К мерам относятся стандартные образцы состава и свойств веществ и материалов, например, образцы шероховатости, твердости, чистых металлов и сплавов и т.д. В данной работе рассматриваются меры длины.

Промышленностью выпускаются штриховые и концевые меры длины. У штриховых мер (к ним относятся: измерительные линейки, складные метры и рулетки, брусковые меры длины и мерные проволоки) размер определяется расстоянием между штрихами. У концевых мер (плоско – параллельные концевые меры длины и щупы) воспроизводимый размер длины определяется расстоянием между поверхностями.

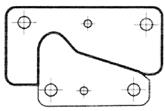

Плоско – параллельные концевые меры длины (далее – концевые меры) представляют собой параллелепипеды (рисунок 2.1.), называемые также плитками, две рабочие стороны которых (измерительные поверхности) обработаны с высокой точностью в отношении расстояния между ними, отклонений от параллельности и плоскостности поверхностей.

В зависимости от величины допуска на изготовление концевые меры длины разделяют на классы точности 00, 0, 1, 2, 3. Для концевых мер, находящихся в эксплуатации, предусмотрены 4 и 5 классы точности. При использовании концевых мер допустимые отклонения их размера, определяемые классом точности, рассматриваются в качестве характеристики инструментальной составляющей погрешности измерения, а действительный размер меры принимается равным ее номинальному размеру. Номинальный размер концевой меры длины указывается на нерабочей поверхности плитки, если его значение 6 мм и выше, и на рабочей поверхности при меньших размерах.

|

|

|

а)

б)

Рис. 2.1. Плоско – параллельные меры длины - а и притирка двух плиток – б.

В наборах концевых мер длины (рис. 2.2) номинальные размеры плиток имеют градацию с шагом 0,001 мм, 0,01 мм, 0,5 мм, 10 мм, 25 мм, 50 мм, 100 мм и 1000 мм. Количество мер длины в наборе от 7 до 112 штук. Наибольшее распространение в инструментальном производстве получили наборы № 1, 2, и 3, состоящие соответственно из 42, 87 и 112 плиток. Наборы с шагом градации 0,001 мм состоят из одиннадцати плиток с размерами, например, 1,000 мм, 1,001 мм, 1,002 мм, …, 1,009 мм, 1,010 мм.

Рис. 2.2. Набор плоско – параллельных концевых мер длины

Требуемое значение размера чаще всего нельзя воспроизвести с помощью одной концевой меры длины. В этом случае они собираются в блок. Прежде чем приступить к сборке следует выполнить расчет блока, то есть определить значения размеров каждой из плиток, включаемой в блок. Расчет ведут по номинальным размерам мер. В начале подбирают плитки с тысячными долями миллиметра, затем с сотыми долями и т.д.

Пример. Требуется составить блок размера 28,793 мм.

Подбираем плитки:

-первая плитка 1,003 мм (остаток 28,783 – 1,003 = 27,78 мм);

-вторая плитка 1,28 мм (остаток 27,78 – 1,28 = 26,5 мм);

-третья плитка 6,5 мм (остаток 26,5 – 6,5 = 20 мм);

-четвертая плитка 20 мм (остаток 20 – 20 = 0).

Тот же размер блока может быть получен при сочетании плиток 1,003 мм; 1,08 мм, 1,7 мм; 5 мм и 20 мм. Предпочтительным является вариант расчета, для которого число плиток меньше. Необходимо стремиться, чтобы число плиток в блоке не превышало 4 (5).

Приступаем к сборке блока. Рабочие поверхности концевых мер длины характеризуются столь малыми параметрами шероховатости, что обладают способность сцепляться друг с другом при надвигании рабочей поверхности одной плитки на рабочую поверхность другой плитки. Эта способность концевых мер длины называется притираемостью, а процесс сборки – притиркой. Силы сцепления удерживают плитки, вследствие чего собранный блок не распадается.

|

|

|

Перед сборкой плитки необходимо очистить от смазочного материала и промыть бензином. Для сборки совместить края рабочих (измерительных) поверхностей плиток (рис. 2.1б), плотно прижать их друг к другу и, надвигая одну плитку на другую, совместить их до полного контакта. Вначале притираются плитки малых размеров между собой, затем блок из этих двух плиток к следующей (третьей) более толстой плитке и т.д.

Обращаться с мерами длины нужно осторожно: их нельзя брать руками за измерительные поверхности, подвергать ударам, царапать, нагревать. По окончании работы блок следует разобрать, плитки промыть бензином, протереть ветошью, смазать техническим вазелином и положить в соответствующие ячейки.

Меры длины, которым присвоены классы точности, используются для выполнения измерений, для настройки регулируемых калибров и технологического оборудования, для точных разметочных работ и в других случаях.

Для повышения точности результата измерений концевые меры длины применяют не по номинальным размерам (классам точности) а по действительным размерам. Для определения действительных размеров концевых мер длины их подвергают аттестации. В зависимости от погрешности аттестации (погрешности результата измерений длины меры) наборам мер присваивают разряды 1, 2, 3, 4, 5. Такие меры и наборы мер используют при поверке средств измерений в качестве эталонов.

Для закрепления блоков мер и обеспечения возможности их использования при измерениях и разметочных работах выпускаются принадлежности к плоско – параллельным концевым мерам длины.

Измерительные наборы принадлежностей (рис. 2.3) могут содержать державки, плоско – параллельные и радиусные боковики, стяжки и зажимные сухари, основание, центровой и чертильный боковики, лекальную линейку. Конструкции и способы использования некоторых из этих приспособлений описаны в последующих лабораторных работах.

|

|

|

Рис. 2.3. Набор принадлежностей к плоско – параллельным концевым мерам длины

Порядок выполнения работы

1.Задание на лабораторную работу выдает преподаватель в виде обозначения посадки.

2.Записать обозначение посадки на эскизе узла и обозначения предельных размеров на эскизах деталей.

3.Используя стандарты ЕСДП (табл.1.1 – 1.3), определить предельные размеры и предельные отклонения размеров вала и отверстия и занести их в таблицу.

4.Построить схему полей допусков. Установить вид и систему посадки, определить предельные значения зазоров и/или натягов.

5.На основании паспорта или аттестата, прилагаемого к набору концевых мер длины, рассчитать блок мер для одного из предельных размеров. В журнал занести номинальные и действительные размеры плиток. Расчет можно выполнить также, используя градации мер длины, приведенные в таблице 2.1.

Таблица 2.1. Характеристика градаций размеров мер длины

| Интервал номи-нальных разме-ров мер, мм | От 1 до 1.01 | Св. 1 до 1,5 | Св. 1,5 до 2 | Св. 2 до 10 | Св.10 до 100 |

| Шаг градации размеров, мм | 0,001 | 0,01 | 0,1 | 0,5 |

6.Из справочных таблиц (таблицы 2.2 и 2.3) выписать значения предельных погрешностей для каждой из плиток: а) в зависимости от класса точности набора мер и б) в зависимости от разряда.

7.Вычислить предельные погрешности размера блока  для случаев его использования по классам и по разрядам

для случаев его использования по классам и по разрядам

,

,

где  - предельная погрешность размера плитки, определяемая классом точности (разрядом); n – число плиток.

- предельная погрешность размера плитки, определяемая классом точности (разрядом); n – число плиток.

8.Из набора мер длины отобрать требуемые плитки, протереть их и составить блок плиток. Представить блок плиток преподавателю.

9.Разобрать блок и расставить плитки по ячейкам.

Таблица 2.2. Допускаемые отклонения размера плоско – параллельных концевых мер длины в зависимости от класса точности (ГОСТ 9038), мкм

| Номинальный размер меры, мм | Класс точности мер | |||||

| До 10 св. 10 до 25 св. 25 до 50 св. 50 до 75 св. 75 до 100 св. 100 до 150 св. 150 до 200 |  0,20 0,20

0,30 0,30

0,40 0,40

0,50 0,50

0,60 0,60

0,80 0,80

1,00 1,00

|  0,40 0,40

0,60 0,60

0,80 0,80

1,00 1,00

1,20 1,20

1,60 1,60

2,00 2,00

|  0,80 0,80

1,20 1,20

1,60 1,60

2,00 2,00

2,50 2,50

3,00 3,00

4,00 4,00

|  2,00 2,00

2,50 2,50

3,00 3,00

4,00 4,00

5,00 5,00

6,00 6,00

8,00 8,00

|  4,00 4,00

5,00 5,00

6,00 6,00

8,00 8,00

10,0 10,0

10,0 10,0

15,0 15,0

| |

|

|

|

Таблица 2.3. Предельные погрешности измерения плоско - параллельных концевых мер длины в зависимости от разряда (ГОСТ 8.166), мкм

| Номинальный размер меры, мм | Разряды мер | ||||

| До 10 св. 10 до 25 св. 25 до 50 св. 50 до 75 св. 75 до 100 св. 100 до 150 св. 150 до 200 |  0,02 0,02

0,02 0,02

0,03 0,03

0,03 0,03

0,04 0,04

0,04 0,04

0,05 0,05

|  0,06 0,06

0,06 0,06

0,08 0,08

0,09 0,09

0,10 0,10

0,11 0,11

0,12 0,12

|  0,11 0,11

0,12 0,12

0,15 0,15

0,18 0,18

0,20 0,20

0,22 0,22

0,25 0,25

|  0,22 0,22

0,25 0,25

0,30 0,30

0,35 0,35

0,40 0,40

0,45 0,45

0,50 0,50

|  0,60 0,60

0,60 0,60

0,80 0,80

0,90 0,90

1,00 1,00

1,10 1,10

1,20 1,20

|

Вопросы для самопроверки

1.Какие средства измерений называют мерами?

2.Для решения каких задач используются меры?

2.Поясните порядок расчета и последовательность операций при сборке блока плиток.

3.По каким принципам концевым мерам длины присваивают классы и разряды?

Лабораторная работа №3

Настройка регулируемого калибра – скобы.

Цель работы. Изучение конструкции и правил применения калибров.

Калибры – бесшкальные контрольные инструменты, предназначенные для установления соответствия действительных размеров, формы и расположения поверхностей деталей требованиям чертежа. Контроль калибрами не дает возможности определить действительные значения размеров, отклонений формы или расположения, но позволяет установить, находятся они или нет в заданных пределах. Калибры бывают нормальные и предельные.

Нормальные калибры, главным образом, представляют собой точные реализации номинальной формы сечения поверхности, выполненные из листового материала (шаблоны, рис.3.1) и используемые для контроля сложных профилей. Шаблон прикладывают к контролируемой поверхности (прикладные калибры) или накладывают на неё (накладные калибры). О годности детали судят по величине зазора между проверяемым профилем и контуром, воспроизводимым нормальным калибром.

в)

в)

Рис.3.1. Профильные калибры (шаблоны): а) – накладной; б) – прикладной; в) - набор радиусных шаблонов

а) б)

Рис. 3.2. Шаблоны: а) – шаблон и контршаблон для контроля профиля ободьев локомотивных колес с гребнем толщиной 33 мм; б) - шаблон № 5 для контроля размера высоты окна и толщины перемычки окна тормозного башмака под чеку

Предельные калибры воспроизводят один или два предельных размера детали. В первом случае их называют однопредельными калибрами, во втором - двухпредельными калибрами.

При конструировании калибров стремятся, чтобы калибры имели такую же форму рабочей поверхности, что и деталь, сопрягаемая с контролируемой деталью. Поэтому для контроля охватываемых (наружных) поверхностей (валов) рабочая поверхность калибра будет охватывающей поверхностью (отверстием). Для контроля охватывающих (внутренних) поверхностей (отверстий) рабочая поверхность калибра будет охватываемой поверхностью (валом).

|

|

|

Калибры с охватывающей рабочей поверхностью называют калибрами – кольцами (более распространенный вариант исполнения в виде калибров – скоб, так как калибры – кольца неудобны при применении).

Калибры с охватываемой рабочей поверхностью называют калибрами – пробками.

Предельные калибры используют при проверке размеров гладких цилиндрических, плоских параллельных, конусных, резьбовых, шлицевых поверхностей, высоты выступов и глубины впадин и в других случаях при заданной точности размера не выше шестого квалитета (рис.3.3 – 3.6).

Рис.3.3. Калибры – скобы для контроля наружных цилиндрических поверхностей (валов): а) и б) – односторонние; в) двусторонний

Рис.3.4. Калибры – пробки для контроля внутренних цилиндрических поверхностей (отверстий): а), б), в) – двусторонние, двухпредельные; г) – односторонний, однопредельный; д) – контрольный калибр для скоб

Рис. 3.5.Схема контроля плоскими предельными калибрами глубин и высот: 1 – рабочая плоскость; 2 – направляющая плоскость (М – сторона, соответствующая наименьшему предельному размеру, Б - сторона, соответствующая наибольшему предельному размеру)

Рис.3.6. Схема контроля предельными калибрами а) – длины ступени вала; б) – толщины выступа; в) – ширины канавки

Контроль калибрами состоит в соединении детали по контролируемой поверхности и калибра по рабочей поверхности. При этом в случае контроля вала с помощью калибра – скобы (рис.3.7а), если калибр воспроизводит наибольший предельный размер вала, то размер калибра больше размера годной детали ПР =  , и они соединяются свободно. Говорят, что деталь проходит. Такой калибр называют проходным калибром (обозначается ПР). Если калибр – скоба воспроизводит наименьший предельный размер вала, то его соединение с годной деталью будет невозможным, так как размер годного вала больше рабочего размера калибра

, и они соединяются свободно. Говорят, что деталь проходит. Такой калибр называют проходным калибром (обозначается ПР). Если калибр – скоба воспроизводит наименьший предельный размер вала, то его соединение с годной деталью будет невозможным, так как размер годного вала больше рабочего размера калибра  . Говорят, что деталь не проходит, и калибр называют непроходным калибром (обозначается НЕ). Если деталь проходит через непроходной калибр, то размер вала меньше его наименьшего предельного размера, воспроизводимого калибром, деталь бракуется – брак неисправимый. Если деталь не проходит через проходной калибр, то размер вала больше наибольшего предельного размера, деталь также бракуется, однако брак исправимый, так как дополнительной механической обработкой размер вала можно уменьшить.

. Говорят, что деталь не проходит, и калибр называют непроходным калибром (обозначается НЕ). Если деталь проходит через непроходной калибр, то размер вала меньше его наименьшего предельного размера, воспроизводимого калибром, деталь бракуется – брак неисправимый. Если деталь не проходит через проходной калибр, то размер вала больше наибольшего предельного размера, деталь также бракуется, однако брак исправимый, так как дополнительной механической обработкой размер вала можно уменьшить.

Рис.3.7. Схема контроля предельными калибрами:

а) – вала и б) – отверстия

При контроле отверстий с помощью калибра – пробки (рис.3.7б) проходной калибр ПР воспроизводит наименьший предельный размер отверстия, непроходной калибр НЕ воспроизводит наибольший предельный размер отверстия. Исправимый брак выявляется, если проходной калибр - пробка не проходит через отверстие (отверстие можно расточить), если непроходной калибр – пробка проходит в отверстие, то брак неисправимый.

При изготовлении калибров значения наибольшего и наименьшего предельных размеров контролируемой детали являются номинальными размерами рабочих поверхностей калибров, относительно которых задается поле допуска. Схемы полей допусков калибров показаны на рисунке 3.8.

а) б)

Рис. 3.8. Схемы полей допусков размеров а) – калибра – пробки, б) – калибра - скобы

На рисунке приняты обозначения:

,

,  - среднее отклонение размера непроходного калибра;

- среднее отклонение размера непроходного калибра;

,

,  - среднее отклонение проходного калибра;

- среднее отклонение проходного калибра;

- допуск калибров для контроля отверстий (калибров – пробок);

- допуск калибров для контроля отверстий (калибров – пробок);

- допуск калибров для контроля валов (калибров – скоб).

- допуск калибров для контроля валов (калибров – скоб).

Числовые значения перечисленных параметров в зависимости от величины допуска на контролируемый размер детали установлены стандартом ГОСТ 24853 и приведены в таблице 3.1.

По конструктивным признакам различают калибры нерегулируемые (жесткие) для контроля одного определенного размера и регулируемые, настраиваемые на требуемый размер в определенном допустимом диапазоне. Регулируемые калибры имеют меньшую точность и надежность по сравнению с нерегулируемыми калибрами, однако обладают большей универсальностью применения и позволяют компенсировать износ рабочих поверхностей.

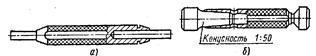

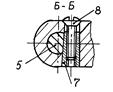

В данной работе требуется настроить регулируемый калибр – скобу (рис.3.9). Конструкция регулируемого калибра – скобы показана на рисунке 3.10.

Рис. 3.9. Регулируемые калибры - скобы

Регулируемый калибр – скоба является односторонним калибром, так как проходной ПР и непроходной НЕ размеры калибра воспроизводятся на одной его стороне, что обеспечивает более высокую производительность контроля по сравнению с двухсторонними калибрами. Основой конструкции является скоба 1 с двумя неподвижными рабочими поверхностями 2 и устройство регулирования 3 положения рабочих поверхностей 4, встроенное в скобу. Рабочие поверхности 4 калибра являются элементами вставок 5, перемещение которых при настройке производится с помощью установочных винтов 6. В рабочем положении вставки закрепляются клиновыми фиксаторами 7 и затяжными винтами 8. Настройка регулируемого калибра – скобы может производиться с использованием контрольных калибров или плоско – параллельных концевых мер длины. При настройке с использованием концевых мер необходимо рассчитать и собрать блок плиток требуемого размера (значение размера принимается равным размеру, соответствующему середине поля допуска проходного или непроходного калибра).

|

|

Рис.3.10. Конструкция регулируемого калибра – скобы

Порядок настройки калибра:

-с помощью отвертки ослабить затяжной винт 8 (против вращения часовой стрелки повернуть винт на один оборот);

-легким ударом обратной стороной отвертки по головке затяжного винта 8 утопить его в скобу, что приведет к ослаблению действия клинового фиксатора 7 (проверить это можно, выдвигая вставку 5 рукой);

-расположить между рабочими поверхностями 2 и 4 калибра блок плиток (при необходимости, если расстояние между поверхностями меньше размера блока, вывернуть установочный винт 6 и утопить вставку 5 рукой);

-вращая установочный винт 6 и выдвигая таким образом вставку 5, выбрать зазор между рабочими поверхностями калибра и блоком мер. Винт 6 не затягивать – под действием собственного веса калибр должен смещаться относительно блока мер;

-закрепить вставку 5 клиновым фиксатором. Для этого следует завернуть затяжной винт 8.

Порядок выполнения работы

1).По заданному условному обозначению предельных размеров вала найти значения предельных отклонений и предельных размеров (см. лабораторную работу №1).

2).Из таблицы ГОСТ 24854 (таблица 3.1) выписать параметры, необходимые для построения схемы полей допусков рабочих калибров – скоб.

3).Построить схему полей допусков размеров вала и калибров и определить размеры для настройки проходного ПР и непроходного НЕ калибров – они соответствуют середине поля допуска размера соответствующего калибра (рисунок 3.8).

4).Рассчитать блоки плиток для настройки проходного и непроходного калибров, руководствуясь правилами, изложенными в лабораторной работе №2.

5).Настроить калибр – скобу на размер ПР, затем на размер НЕ и представить на проверку преподавателю. (Проверка производится с использованием натурного объекта.)

Вопросы для самопроверки

1.В чем состоит отличие средств измерений и средств контроля?

2.Каково назначение калибров?

3.Чему равны номинальные размеры проходного и непроходного калибра?

4.Назовите разновидности калибров по конструктивному исполнению, по назначению.

5.При каком максимальном усилии должна проходить или не должна проходить деталь между рабочими поверхностями калибра при контроле?

Таблица 3.1. Допуски и отклонения гладких калибров (ГОСТ 24853), мкм

| Квалитет, устанавливающий допуск размера контролируемой детали | Обозначение параметра на рис.3.8 | Интервалы размеров, мм | |||||

| Св.10 до 18 | Св. 18 до 30 | Св. 30 до 50 | Св. 50 до 80 | Св. 80 до 120 | Св. 120 до 180 | ||

| 2,5 | 3,5 | |||||

H

H

| |||||||

H

H

| |||||||

H

H

| |||||||

H,

H,

|

Лабораторная работа №4

|

|

|