|

Теплоциклическое воздействие на нефтяной пласт (ТЦВП)

|

|

|

|

ТЦВП - единый технологический процесс комплексного теплового воздействия на пласт через систему нагнетательных и нефтедобывающих скважин (рис. 143).

Технологическая сущность теплоциклического воздействия на пласт заключается в нагнетании заданного (найденного расчетным путем, в зависимости от схемы размещения скважин и геологической характеристики участка залежи) количества теплоносителя в данный элемент (участок) залежи через паронагнетательную и три добывающие нефтяные скважины, сгруппированные через одну в 7-точечном элементе скважин. Нагнетание теплоносителя в паронагнетательную скважину (расположенную в центре 7-точечного элемента скважин) ведется постоянно, в режиме ИДТВ(П), а в добывающие - циклически, с переменой функций по закачке теплоносителя в режиме ИДТВ и отбору нефти (жидкости).

В технологии ТЦВП реализуются следующие технические и технологические приемы:

· определяется расчетное необходимое количество теплоносителя для данного элемента залежи;

· рассчитывается распределение теплоносителя между нагнетательной (центральной) и добывающими скважинами, составляющими элемент теплового воздействия;

· определяется темп нагнетания теплоносителя в данный элемент с последующим распределением между паронагнетательной и добывающими скважинами;

Один цикл ТЦВП состоит из трех технологических этапов:

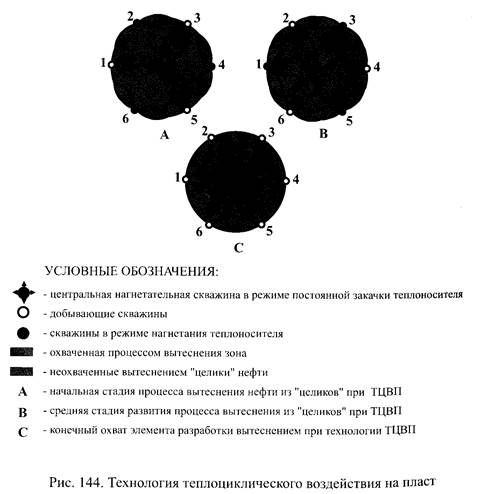

1-й этап - нагнетание теплоносителя одновременно через центральную нагнетательную (НС) и добывающие (ДС) скважины данного элемента, расположенные через одну в режиме ИДТВ(П), отбор нефти осуществляется через оставшиеся (через одну) добывающие скважины (рис. 144, А).

2-й этап - отличается от первого тем, что добывающие скважины меняются функциями. Добывающие три скважины, в которые закачивался теплоноситель, переводятся под добычу нефти, а нефтедобывающие три скважины переводятся под закачку теплоносителя (рис. 144, В).

|

|

|

3-й этап - нагнетание теплоносителя осуществляется только через центральную нагнетательную скважину (НС), а из всех добывающих скважин осуществляется отбор нефти (жидкости) (рис. 144, С).

Циклы повторяются заданное количество раз. После завершения всех циклов ТЦВП переходят к завершающей стадии разработки элемента. На этой стадии центральная нагнетательная скважина (НС) переводится под нагнетание холодной или нагретой воды для проталкивания остаточной тепловой оторочки, а все добывающие скважины переводятся в режим эксплуатации.

Технология ТЦВП позволяет исключить ряд недостатков имеющихся в других известных тепловых технологиях. Основные преимущества новой технологии ТЦВП следующие:

- ускоряется процесс рассредоточения ввода теплоносителей в продуктивный пласт, в результате чего повышается темп теплового воздействия и тепловая эффективность процесса;

- повышается продуктивная характеристика добывающий скважин, что приводит к интенсификации добычи нефти и повышению темпа выработки запасов нефти;

- повышается охват коллектора тепловым воздействием и, как, результат, повышается конечная выработка запасов нефти;

- создаются условия для применения более редких сеток скважин, за счет чего значительно снижаются капитальные вложения.

Промышленные испытания технологии ТЦВП проведены в течение длительного времени (1988-2004 годы) на Гремихинском месторождении в Удмуртии. Результаты этих испытаний показывают, что после теплоциклического воздействия значительно повышаются дебиты скважин по нефти (в 1,3-7,0 раза от исходного) и по жидкости - 2,0-4,5 раза. Эффект прироста дебита нефти по добывающим скважинам обеспечивает сравнительно быструю компенсацию «потерь» добычи нефти, происходящих при переводе скважин с добычи нефти на процесс нагнетания теплоносителя, с последующим получением чистого экономического эффекта.

|

|

|

Создан еще один способ разработки нефтяных месторождений теплоносителями, который сочетает в себе качества технологий «тепловых оторочек», комбинированного воздействия на пласт через систему нагнетательных и добывающих скважин, циклического воздействия на пласт теплоносителем и нагнетаемой водой. (Патент РФ №2067165 «Способ разработки нефтяного месторождения». (Технология больших треугольников), приоритет от 23.12.92 г. (В.И. Кудинов, В.С. Колбиков, Н.В. Зубов, М.И. Дацик).)

Сущность предложенного способа для случая разбуривания залежи по равномерной треугольной сетке заключается в следующем:

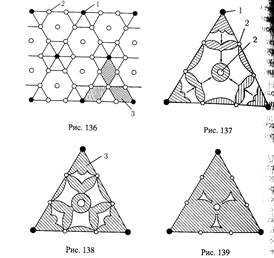

1) формируют укрупненные 10-точечные площадные элементы теплового воздействия - «большие треугольники» с девятью равномерно расположенными по периметру скважинами и одной скважиной в центре большого треугольника (рис. 136);

2) нагнетательные скважины располагают по вершинам большого треугольника, остальные семь скважин - добывающие;

3) разработку элемента осуществляют методом теплоциклического воздействия, в котором закачку теплоносителя и отбор продукции ведут по циклам;

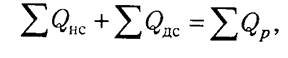

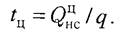

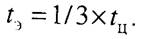

4) каждый цикл воздействия на пласт осуществляют в три этапа. На первом этапе теплоноситель закачивают в нагнетательные скважины, и одновременно в три (через одну) из шести добывающих скважин, расположенных на сторонах треугольника (рис. 137), отбор продукции ведется из оставшихся четырех добывающих скважин; второй этап повторяет первый, за исключением того, что добывающие скважины, расположенные по сторонам треугольника, меняются функциями переводом их с режима нагнетания в режим отбора и наоборот; на третьем этапе закачку теплоносителя ведут только через нагнетательные скважины, отбор продукции ведут из центральной добывающей, а остальные скважины останавливают;

5) циклы теплового воздействия повторяют 3-5 раз до полного завершения закачки в пласт расчетного количества теплоносителя;

6) переходят на режим проталкивания тепловой оторочки от периферии к центру треугольника путем нагнетания не нагретой воды в нагнетательные скважины и отбора продукции из всех добывающих скважин.

|

|

|

Порядок осуществления способа и значение каждой операции в технологическом процессе следующие:

1. Определение потребного количества теплоносителя.

Как и в любой другой технологии, предварительно расчетным путем определяют общее количество теплоносителя Qp, необходимого для эффективного прогрева элемента воздействии (в нашем случае - «большого треугольника»).

2. Распределение теплоносителя, закачиваемого в пласт через нагнетательные и добывающие скважины.

В схеме «большой треугольник» общее количество теплоносителя Qpвводится в пласт как через нагнетательные, так и через добывающие скважины. При этом выполняется условие

|

т е. теплоноситель распределяется пропорционально площадям, «обслуживаемым» добывающими и нагнетательными скважинами. Добывающие скважины, расположенные по вершинам правильного шестиугольника, «обслуживают» внутреннюю площадь, составляющую 2/3 площади всего элемента. На нагнетательные скважины остается 1/3 площади элемента.

3. Определение количества тепла, вводимого в пласт через отдельную скважину.

Из рис. 137-139 следует, что каждая нагнетательная скважина, расположенная на вершине треугольника, действует на элемент разработки лишь в секторе с углом 60°. Следовательно, только шестая часть теплоносителя, закачиваемого в нагнетательную скважину, расходуется на прогрев данного элемента разработки. Для выполнения условия  необходимо закачать в каждую из нагнетательных скважин теплоносителя в объеме

необходимо закачать в каждую из нагнетательных скважин теплоносителя в объеме

Аналогично для добывающих скважин, расположенных на сторонах треугольника, сектор обслуживания элемента составляет угол 180°, и только половина объема теплоносителя, закачиваемого в эти скважины, расходуется на прогрев элемента. Следовательно, для выполнения условия  необходимо закачать в каждую из добывающих скважин теплоносителя в объеме

необходимо закачать в каждую из добывающих скважин теплоносителя в объеме  .

.

Таким образом, отношение объемов закачки в нагнетательные и добывающие скважины составляет

|

|

|

т.е. в нагнетательные скважины необходимо закачивать теплоносителя в 3 раза больше, чем в добывающие.

4. Выбор количества циклов и объемов закачки теплоносителя в циклах.

Количество циклов n в термоциклическом процессе предусматривается в пределах 3-5 циклов. Выбрав п, определяют объемы нагнетания по циклам:

5. Организация режима термоциклического процесса.

Каждый отдельный цикл воздействия состоит из трех этапов

Продолжительность цикла по времени определяется заданием темпа нагнетания теплоносителя в отдельную скважину - q:

Продолжительность этапа составляет

На первом этапе (в течение tэ) теплоноситель закачивают в нагнетательные скважины и три добывающие (через одну) в количестве  на каждую скважину, добычу продукции осуществляют через оставшиеся четыре скважины.

на каждую скважину, добычу продукции осуществляют через оставшиеся четыре скважины.

На втором этапе той же продолжительности теплоноситель в тех же объемах закачивают в нагнетательные скважины и три уже другие добывающие скважины с переводом их в режим нагнетания, добычу продукции осуществляют через оставшиеся четыре скважины.

На третьем этапе (в течение tэ) теплоноситель в том же количестве на скважину закачивают только в нагнетательные, отбор продукции ведут из центральной добывающей скважины, остальные добывающие скважины останавливают.

6. Организация завершающей стадии разработки элемента. После того как завершена закачка потребного количества теплоносителя, переходят к известному режиму проталкивания тепла к добывающим скважинам путем нагнетания в пласт нагретой воды. Потребное количество не нагретой воды определяется обычно из условия, чтобы суммарный объем нагнетания вытесняющего агента составлял 2-3 объема пор пласта элемента.

Закачку не нагретой воды осуществляют через нагнетательные скважины, добывающие скважины переводят в режим отбора.

Выбор «большого треугольника» в качестве характерного элемента разработки и размещения нагнетательных скважин на вершинах элемента обеспечивают переход к сетке скважин, в которой существенно увеличивается отношение числа добывающих скважин к числу нагнетательных -  Так, например, если не переходить к схеме «больших» треугольников, а остановиться на схеме обращенных 7-точечных элементов с нагнетательной скважиной в центре элемента, то отношение числа добывающих скважин к числу нагнетательных скважин составило бы

Так, например, если не переходить к схеме «больших» треугольников, а остановиться на схеме обращенных 7-точечных элементов с нагнетательной скважиной в центре элемента, то отношение числа добывающих скважин к числу нагнетательных скважин составило бы

В схеме «больших треугольников» такое отношение равняется 8, а это означает, что в целом по залежи число нагнетательных скважин сокращается более чем в два раза по сравнению со схемой 7-точечных элементов.

|

|

|

Таким образом, предлагаемые схемы размещения скважин приводят к существенному сокращению капитальных затрат на строительство специальных нагнетательных скважин (обычно стоимость строительства нагнетательной скважины в 1,5-2 раза выше стоимости добывающей скважины).

Организация теплоциклического воздействия в том порядке, как это описано выше, призвана обеспечить высокий охват элемента разработки как тепловым воздействием, так и гидродинамическим.

Во-первых, если закачку теплоносителя вести только через нагнетательные скважины, то эффекта высокого охвата элемента тепловым воздействием получить не удается. Поэтому и возникла идея распределения потребного количества теплоносителя Qp на нагнетательные и добывающие скважины.

Нерационально также вести одновременно закачку в нагнетательные и во все добывающие скважины, расположенными на сторонах треугольника, т.к. в этом случае в режиме отбора используется только центральная скважина. Как видно из рис. 137 в этом случае противонаправленные потоки от скважин мешали бы развитию процесса прогрева и вытеснения.

Было найдено обоснование, что добывающие скважины можно использовать в режиме нагнетания через одну-три скважины в режиме нагнетания и через три - в режиме отбора.

Однако если вести процесс закачки через нагнетательную и три (через одну) добывающие скважины длительно, то возникает опасность быстрого прорыва теплоносителя в ближайшие добывающие скважины и нарушается равномерность охвата заводнением по площади залежи.

Поэтому предложен теплоциклический процесс, в котором каждый из циклов нагнетания теплоносителя призван обеспечивать, как равномерность охвата элемента прогревом, так и симметричность потоков вытеснения.

Достигается это тем, что на первом этапе цикла формируются направления потоков тепла и жидкостей в сторону ближайших добывающих скважин и центра треугольника. На втором этапе - в сторону уже других добывающих скважин и центра. В результате имеет место выравнивание фронтов прогрева и вытеснения относительно линии добывающих скважин. На третьем этапе цикла путем остановки добывающих скважин достигается проталкивание тепла и фронта вытеснения к центральной скважине.

Циклы повторяются до полного завершения ввода теплоносителя в элемент разработки.

Обычно значение Q р большое, и если его рассчитать только на один цикл, то этапы циклов будут длительными, в этапе произойдут прорывы вытесняющего агента в добывающие скважины. Здесь весьма важное значение имеет другая причина. Многоцикловой процесс связан с многократными сменами в пласте направлений тепловых и гидродинамических потоков, что благоприятно влияет на увеличение нефтеизвлечения.

К моменту завершения циклов значительная площадь элемента уже будет находиться под тепловым воздействием - это зоны между нагнетательными скважинами и ближайшими добывающими, обширная зона теплового пояса вдоль периметра шестиугольника, зона проникновения тепла к центру элемента (рис. 139).

Завершение охвата элемента тепловым воздействием достигается путем проталкивания тепловой оторочки к центральной скважине нагнетанием не нагретой воды через нагнетательные скважины (рис. 139).

Предложенный способ позволяет увеличить коэффициент охвата элемента разработки тепловым воздействием почти до единицы или с учетом неоднородности коллекторов объекта - до 0,85-0,95. Следует отметить, что коэффициент гидродинамического и теплового охвата для обращенных площадных элементов разработки (5-, 7-, 9-точечных) обычно не превосходит 0,7-0,75.

Высокий охват тепловым воздействием непосредственно приводит к увеличению коэффициента нефтеизвлечения, поскольку с увеличением теплового охвата гидродинамический охват может только увеличиться.

Предлагаемый способ разработки обеспечивает также интенсификацию добычи нефти.

В процессе термоциклического воздействия добывающие скважины попеременно работают то в режиме нагнетания теплоносителя, то в режиме отбора нефти (жидкости). Следовательно, в каждом цикле имеет место глубокая тепловая обработка призабойных зон скважин, которая, как известно, применяется для интенсификации добычи нефти.

Предлагаемый способ разработки может быть организован таким образом, что в каждом из циклов нагнетание теплоносителя в скважины (как нагнетательные, так и добывающие) осуществляют не непрерывно, а в режиме чередования с порциями не нагретой воды по методу ИДТВ.

Таблица 33

Обосновано, что чередование закачки теплоносителя и не нагретой воды позволяет снизить потери тепла в окружающие горные породы и, вследствие этого, снизить общий расход теплоносителя, а в неоднородных пластах указанный способ нагнетания способствует и повышению степени извлечения нефти из пласта в целом. Предлагаемый способ запроектирован для испытания и дальнейшего промышленного внедрения на Гремихинском месторождении Удмуртии.

Месторождение разбурено по равномерной треугольной сетке с расстояниями между скважинами 173x173 м с формированием 244 обращенных 7-точечных элементов теплового воздействия, из которых можно составить 109 «больших треугольников». Теплоноситель вырабатывается парогенераторами типаУПГ 60/160.

Таблица 34. Показатели разработки залежи пласта А-4 Гремихинского месторождения при использовании технологий ТЦВП больших треугольников.

| Показатели | ТЦВП | Больших треугольников | Сравнение показателей |

| Количество скважин, шт. в т.ч. - добывающих - нагнетательных | 871 627 | 871 762 109 | +135(21,5%) -135 (55,3%) |

| Отношение скважин | 2,6 | 7,0 | +4,4 |

| Максимальная годовая добыча нефти, тыс. т. | +630 (60%) | ||

| в т.ч. за счет метода, тыс. т. | +530 (50,5%) | ||

| Суммарная добыча нефти, млн. т. | 26,1 | 34,3 | +8,2(31,4%) |

| в т.ч. за счет метода, млн. т. | 17,5 | 25,1 | +7,6 (45,1%) |

| Конечный коэффициент нефте-извлечения, % | 41,7 | 48,2 | +6,5 (15,9%) |

| Добыча нефти, приходящаяся на 1 нагнетательную скважину, тыс. т. | 70,9 | 230,3 | +159,4(224,8%) |

| Максимальная годовая закачка: | |||

| - теплоносителя, тыс. т. | - | ||

| - холодной воды, тыс. т. | -2000 | ||

| Суммарная закачка: | |||

| - теплоносителя, млн. т. | 97,2 | 97,2 | - |

| Холодной воды, млн.т. | 109,5 | 73,5 | -36,0 |

Расчет технологических показателей разработки залежи осуществлялся по модифицированной во ВНИПИтермнефть методике с учетом многопластового неоднородного разреза. Показатели расчетов для прототипа и новой технологии приведены в табл. 34.

Расчеты (табл. 34) дают наглядное представление о значительном преимуществе предлагаемой технологии «большего треугольника» над ТЦВП. Так, при равном количестве пробуренных скважин потребное количество нагнетательных скважин сокращается на 55%, или в 2,2 раза (109 против 244). Фонд добывающих скважин увеличивается на 21,5%, и, как следствие, темп годовой добычи нефти возрастает на 60%, суммарный ее отбор - на 31,4%. Дополнительная добыча нефти, приходящаяся на 1 нагнетательную скважину, увеличивается в 2,2 раза.

Конечный коэффициент нефтеизвлечения по предлагаемой технологии, по сравнению с технологией ТЦВП, в абсолютных цифрах возрастает на 6,5% а в относительных - на 15,9%.

Для сравнения эффективности применяемых в Удмуртии новых тепловых технологий при разработке высоковязких нефтей и заводнения при разработке маловязких нефтей см. данные таблиц 35 и 36.

Как видно из приведенных сравнительных данных, в результате целенаправленной работы ученых и производственников в Удмуртии созданы новые высокоэффективные технологии разработки высоковязких нефтей для сложнопостроенных карбонатных коллекторах, которые позволяют:

1. Снять 700-800-метровый барьер по глубинам скважин для применения тепловых методов при разработке месторождений с вязкими и высоковязкими нефтями.

2. Снизить при использовании новых технологий ИДТИ, ИДТВ(П), ТЦВП, по сравнению с ПТВ, на 25% капитальные вложения, на 27% эксплуатационные затраты.

3. Сократить удельный расход теплоносителя на добычу одной тонны нефти с 6,4 т/т при ПТВ до 2,6 т /т при ТЦВП.

4. Получать себестоимость добычи нефти ниже, чем при заводнении.

Таблица 35. Сравнительные показатели разработки месторождений Удмуртии (на 01.01.02)

| № п/п | Наименование месторождения | Год ввода | Вязкость нефти МПа*с | Утвержденные извлекаемые запасы, млн.т. | Утвержденный КИН | Отобрано от начальных извлекаемых запасов, % | Текущий КИН, доли | Темп отбора от НИЗ | Обводненность, % | Себестоимость добычи 1 тонны нефти, руб/т. | Метод |

| Гремихин ское, пласт - А4 | 25,30 | 0,39 | 57,09 | 0,224 | 2,25 | 81,9 | 1056,6 | Термическое | |||

| Мишкинское (черепецкий горизонт) | 17,32 | 0,39 | 35,3 | 0,130 | 2,46 | 73,0 | ТПВ + ХПВ + | ||||

| Элемент скв. 1413 | 0,488 | 0,39 | 115,1 | 0,449 | 1,35 | 86,1 | 931,2 | ТПВ | |||

| Киенгопский | 11,63 | 56,52 | 0,38 | 60,16 | 0,223 | 0,64 | 88,0 | 1106,1 | Заводнение |

Таблица 36. Сравнительные показатели разработки месторождений с вязкими и высоковязкими нефтями (в ценах 2001 года) использовании разных технологий

| № п/п | Наименование технологий | Достигаемое конечное нефтеизвлечение (в % от геологических - запасов) | Допустимая глубина залежей для использования технологий, м | Удельный расход теплоносителя на 1 т дополнительной нефти, т/т | Себестоимость добычи 1 тонны нефти, руб. |

| Технология паротеплового воздействия (ПТВ), применяемая в России и за рубежом | 25-27 | 700-800 | 6,4 и более | В 2-2,5 раза выше, чем при заводнении - | |

| Технология заводнения | 16-18 | Нет ограничений | - | 1106,1 | |

| Разработка на естественном режиме (без воздействия на залежь) | 6-8 | Нет ограничений | - | 828,8 | |

| Новые технологии теплового воздействия (ТПВ, ЦВПТВ, ИДТВ, ИДТВ(П), ТЦВП) | 43-45 | и более | 2,3 | 1056,9 |

5. Достигать коэффициентов конечного нефтеизвлечения 0,43-0,45 против 0,25-0,27 при ПТВ.

Широкое внедрение и получение высокой эффективности от использования новых технологий было бы невозможным без соответствующего технического обеспечения.

При внедрении новых технологий особенно остро стоит вопрос о снижении теплопотерь на пути от парогенераторов до забоя паронагнетательных скважин, которые без применения специального оборудования доходили до 40 и более процентов. Требовались термоизолированные насосно-компрессорные трубы для снижения теплопотерь в стволе скважины; надежный, экологически чистый изоляционный материал для снижения теплопотерь в паропроводах; термостойкие пакера; паровая арматура; парогенераторы и т.д. Однако перечисленное оборудование отечественными заводами не выпускалось, а зарубежное было очень дорогим. В этой связи в ОАО «Удмуртнефть» совместно с отечественными и зарубежными фирмами были разработаны, построены и внедрены:

1. Цех по выпуску термоизолированных насосно-компрессорных труб с глубокой вакуумной изоляцией, не уступающей по своим характеристикам продукции лучших зарубежных (Япония, США) фирм.

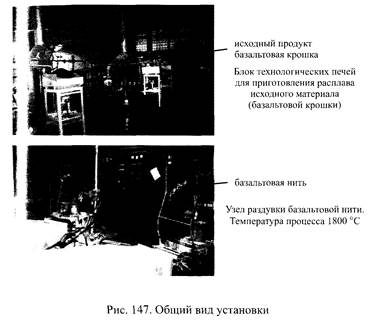

2. Широкое применение в теплоизоляции промысловых паропроводов получило супер тонкое базальтовое волокно, установка по производству которого построена и действует в ОАО «Удмуртнефть».

3. Совместно с оборонными заводами Удмуртии освоен выпуск высококачественной паровой термостойкой арматуры (рис. 145).

4. ОАО «Удмуртнефть» совместно с Воткинским машиностроительным заводом и фирмой N-Fab (США) создало совместное предприятие по выпуску парогенераторов.

5. Была создана и внедрена установка по качественному приготовлению полимерного раствора для термополимерных технологий.

Ниже приводится характеристика выше перечисленных оборудования и материалов для термических методов.

|

|

|