|

Термоизолированые насосно-компрессорные трубы c глубокой вакуумной изоляцией

|

|

|

|

Закачка теплоносителя в пласт через насосно-компрессорные трубы, не имеющие надежной теплоизоляции, является малоэффективной, так как при этом, особенно для глубокозалегающих пластов, большая доля тепловой энергии уходит в окружающие ствол скважины горные породы.

Отсутствие высокоэффективного теплоизолированного внутрискважинного оборудования (термоизолированных НКТ) являлось одним из главных сдерживающих факторов применения тепловых методов воздействия на нефтяные пласты в нашей стране. Поэтому создание и внедрение термостойкого внутрискважинного оборудования было одной изважных задач.

Импортные термоизолированные трубы и термостойкие пакера не могли широко использоваться из-за их высокой стоимости. Стоимость одного комплекта термоизолированных насосно-компрессорных труб импортного производства была равна стоимости бурения новой скважины (глубиной 1200 м).

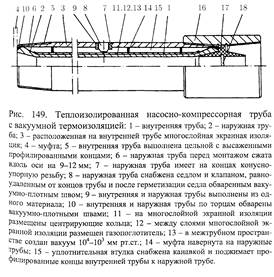

Опытные партии термоизолированных насосно-компрессорных труб и пакеров, выпускаемых экспериментальным заводом «Терммаш» при НПО «Термнефть» (г. Краснодар), были неприемлемы для циклических процессов попеременной закачки теплоносителя и холодной воды и быстро выходили из строя. В 1996 году специалистами ОАО «Вакууммаш» (г. Казань) и ОАО «Удмуртнефть» был создан, построен и введен в эксплуатацию (впервые в России) цех по выпуску термоизолированных насосно-компрессорных труб с глубокой вакуумной изоляцией. На рис. 149 показана теплоизолированная НКТ с вакуумной термоизоляцией. (Патент РФ №2129205 «Теплоизолированная колонна» (термоизолированная насосно-компрессорная труба), приоритет от 12.08.97 г. (В.И. Кудинов, Е.И. Богомольный, М.П. Завьялов, Г.Р. Багиров).)

|

|

|

Эффективность разработки месторождений с высоковязкими нефтями термическими методами тем выше, чем меньше потери тепла при движении теплоносителя от парогенератора до забоев скважин.

Закачка в продуктивный нефтяной пласт теплоносителя с наименьшими потерями решается с помощью теплоизолированных колонн. Однако существующие теплоизолированные колонны не в полной мере удовлетворяют производственным потребностям по уровню теплопотерь и надежности конструкции, в созданном устройстве решается задача создания колонны меньшими теплопотерями и высокой надежности.

На рис. 149 представлена теплоизолированная колонна, включающая внутреннюю трубу 1, выполненную цельной, с высаженными профилированными концами 2, наружную трубу 3, сжатую 4 на 9-12 мм, с конусно-упорной резьбой 5 по концам 6, снабженную седлом 7 и клапаном 8, равноудаленным от концов 6 трубы и после герметизации обваренным вакуумно-плотным швом 9. Внутренняя 1 и наружная трубы 3 выполнены из одного материала и по торцам обварены вакуумно-плотными швами 10. На внутренней трубе 1 расположена многослойная экранная изоляция, состоящая из слоев стеклянной сетки 11 и алюминиевой фольги 12 и с размещенным между слоями многослойной экранной изоляции газопоглотителем 13. Многослойная экранная изоляция удерживается центрирующими кольцами 14. В межтрубном пространстве 15 создан вакуум 10-4-10-3 мм рт. ст. Муфта 16 навернута на наружные трубы 1. Уплотнительная втулка 17 снабжена кольцевой канавкой 18 и поджимает профилированные концы 2 внутренней трубы 1 к наружной трубе 3.

Теплоизолированную колонну собирают следующим образом.

На внутреннюю трубу 1 наматывают слой стеклянной сетки 11, затем слой алюминиевой фольги 12, снова слой стеклянной сетки 11, затем снова слой алюминиевой фольги 12. При этом исключается непосредственный контакт между поверхностью внутренней трубы 1 и алюминиевой фольгой 12, служащей экраном. В межтрубном пространстве 15 создают вакуум 10-4-10-3 мм рт.ст., при этом трубы прогревают до температуры порядка 350°С, что исключает газоотделение с поверхностей труб в процессе эксплуатации. На основе проведенных вакуумных расчетов определены размеры межтрубного пространства 15, откачного отверстия (седла 7 клапана 8), его местоположение на наружной трубе 3, позволяющее обеспечить приемлемую проводимость на всех режимах течения газа и создать в межтрубном пространстве 15 режим течения газа, близкий к молекулярному, т.е. к наиболее предпочтительному с точки зрения теплопроводимости. Между алюминиевой фольгой 12 и стеклянной сеткой 11 помещают газопоглотитель 13, который содействует получению и сохранен вакуума за счет поглощения газов в кольцевых зазорах между слоями алюминиевой фольги 12. Внутреннюю 1 и наружную трубу 3 сваривают вакуумно-плотными швами 10. Наружную трубу 3 перед сваркой сжимают на величину порядка 9-12 мм. В результате не происходит искривления колонны под воздействием температуры теплоносителя в процессе эксплуатации, что позволяет беспрепятственно производить демонтаж. Конусно-упорная резьба, например НКМ-89, также обеспечивает демонтаж колонны. Внутренние трубы 1 выполнены цельными, что повышает надежность колонны. Профиль внутренней трубы 1 на конце рассчитан таким образом, что усилие сжатия для уплотнительной втулки 17 при соединении с другой трубой в колонне не вызывает деформацию уплотнительной втулки 17 в проточную часть; для гарантии исключения такого дефекта в самой уплотнительной втулке предусмотрена кольцевая канавка 18, размеры которой соответствуют тому объему уплотнительной втулки 17, который мог бы выступить в проточную часть внутренней трубы 1.

|

|

|

Теплоизолированная колонна работает следующим образом.

Свинченные трубы 1 и 3 посредством муфты 16 и уплотнительной втулки 17 опускают в нагнетательную скважину и закачивают по колонне пар в нефтяной пласт. Потери температуры пара от устья скважины до забоя не превышают 23° С.

Пример конкретного выполнения.

Изготавливают теплоизолированную трубу в соответствии с рис. 149 со следующими показателями: материал внутренней 1 и наружной труб 3 - ЗОГ2С, наружная труба 3 имеет на концах конусно-упорную резьбу НКМ-89, перед сваркой наружная труба сжата по оси на 12 мм, многослойная экранная изоляция 11 состоит из стеклянной сетки 11 марки ССФ-4 и алюминиевой фольги 12 марки А-99, в качестве газопоглотителя 13 (геттера) используют газопоглотитель марки ТНТФ-10, в межтрубном пространстве 15 создан вакуум 10-4-10-3 мм рт.ст.

|

|

|

Наружная труба 3 имеет длину 9000 мм, наружный диаметр 89 мм, толщину стенок 6,5 мм, седло 7 клапана 8 имеет метр 30 мм. Внутренняя труба 1 имеет наружный диаметр 50 мм, толщину стенок 6 мм.

Свинченные трубы 1 и 3 посредством муфты 16 и уплотнительной втулки 17 опускают в нагнетательную скважину и закачивают по колонне пар в нефтяной пласт.

По своим технологическим характеристикам созданные и выпускаемые термоизолированные НКТ (см. рис. 146) не уступают зарубежным, а стоимость их значительно ниже (табл. 37).

Как видно из таблицы 37, потери температуры на 1000 м составляют 17-23° С, что ниже, чем при использовании японских труб.

Таблица 37. Сравнительная характеристика термоизолированных насосно-компрессорных труб

| № п/п | Параметры | Нефтемаш, г. Краснодар | ТНЕКМСА, Япония | «Удмуртнефть», г. Ижевск |

| Тип теплоизоляции | Вакуумно-экранный | Вакуумно-экранный | Вакуумно-экранный | |

| Диаметр наружной трубы, мм | ||||

| Диаметр внутренней трубы, мм | ||||

| Вес одной трубы, кг | ||||

| Марка стали внутренней трубы | Ст-20 | К-55 | ЗОГ2С | |

| Средняя теплопроводность, Вт/(м-°С) | 0,0062 | 0,0043 | 0,0026 | |

| Потери температуры на 1000 метров, °С | 50-55 | 35-38 | 17-23 | |

| Возможность попеременной закачки тепло- носителя и холодной воды | непригодна | непригодна | пригодна | |

| Глубина применения, м | до 1400 | до 1800 | до 2500 | |

| Стоимость одной трубы, руб. |

|

|

|