|

Наставление по уходу и регулировке

|

|

|

|

Двигатель

Двигатель (фиг. 5) по конструктивным особенностям и техническим показателям относится к разряду форсированных мотоциклетных двигателей дорожного типа, так как, несмотря на наличие боковых клапанов, его мощность и число оборотов для двигателей такого типа довольно высоки.

Характерной особенностью этого двигателя является горизонтальное расположение цилиндров, обеспечивающее хорошее охлаждение их и равномерность работы двигателя.

Наличие отдельного карбюратора на каждом цилиндре позволило повысить мощность двигателя, что компенсирует неудобства, связанные с необходимостью обеспечивать строго одинаковую регулировку карбюраторов.

Система смазки двигателя

Система смазки двигателя комбинированная (под давлением и разбрызгиванием). Общая схема смазки двигателя приведена на фиг. 6.

Основным масляным резервуаром является стальной' штампованный поддон. Масло засасывается из поддона шестеренчатым насосом через сетчатый фильтр 18. Маслонасос приводится в действие от распределительного вала при помощи пары шестерен со спиральным зубом. Масляный насос 1 имеет только нагнетающую ступень, состоящую из пары шестерен, которые установлены в корпусе малонасоса; шестерни нагнетают масло в главную магистраль 22. Из магистрали масло подается под давлением в четыре места: к двум маслоуловителям 12 по каналам 23 и 25, к левому цилиндру двигателя по каналу 5 и к зубьям ведущей шестерни коленчатого вала через штуцер 29.

Масло, вытекая из штуцера, попадает на шестерню коленчатого вала и смазывает зубья шестерен распределительного вала и генератора. Излишнее масло стекает и возвращается в поддон картера.

|

|

|

В маслоуловители масло подается из канавок, имеющихся в гнездах коренных шарикоподшипников. Из маслоуловителей масло попадает в отверстия кривошипных пальцев и оттуда, под действием центробежной силы, через отверстия поступает к роликоподшипникам больших головок шатунов. Излишнее масло выливается из маслоуловителей и шатунных подшипников и разбрасывается по всему картеру.

Фиг. 5. Двигатель М-72.

1—картер, 2—щека кривошипа; 3—палец кривошипа, 4—шатун, 5 — подшипник нижней головки шатуна; 6—поршень, 7—поршневой палец, 8—поршневые кольца, 9—цилиндр, 10—головка цилиндра; 11—толкатель 12—клапан; I3—пружина клапана; I4—поддон, I5—пробка маслоналивного отверстия, 16—спускная пробка, 17—

Интенсивное разбрызгивание масла и высокая температура способствуют образованию в картере густого масляного тумана, которым смазываются рабочие поверхности цилиндров, поршневые пальцы, втулки малых головок шатунов, кулачки, коренные шарикоподшипники, направляющие толкателей и клапанов. Для обеспечения более надежной смазки подшипников распределительного вала, в картере сделаны специальные карманы 6, в которых осаждается часть разбрызгиваемого масла; из карманов масло по отверстиям поступает самотеком к подшипникам. Аналогично смазывается подшипник шестерни привода маслонасоса.

Разбрызгиваемое масло попадает на верхнюю стенку левого (по ходу машины) цилиндра в недостаточной степени, так как это место оказывается недоступным для масляных капель, которые срываются с коленчатого вала, вращающегося по часовой стрелке. Масляный же туман не обеспечивает необходимой смазки. Поэтому к левому цилиндру подведен канал 5, через- который масло подается к кольцевой канавке на фланце цилиндра и оттуда, через три отверстия, к верхней стенке левого цилиндра.

Фиг. 6 Схема смазки двигателя

1—корпус масляного насоса, 2—ведущая шестерня, 3—ведомая шестерня, 4—соединительная штанга, 5—маслопровод левого цилиндра, в—масляный карман, 7— маслопроводный канал, 8—сверление в клапанной коробке, 9—сверление в левом цилиндре, 10—пальцы кривошипа, 11—прокладка корпуса масляного насоса, 12—масло-уловитель, 13—фильтр масляного стопа, 14—пробка наливного отверстия, 15—пробка сливного отверстия, 16—отверстие для смазки поршневого пальца, 17—поршневое маслосборное кольцо, I8—фильтр масляного насоса, 19—масляный резерву, 22—главная магистраль, 23—масляный канал к заднему подшипнику, 24—маслосточный канал 25—канал переднего подшипника, 26—кольцевая канавка, 27— смазочное отверстия в корпусе подшипника, 28—углубление для выхода масла, 29— маслопроводная трубка, 30—радиальные отверстия в кольце кривошипа, 31—сальник кривошипа, 33—входное отверстие масляного насоса, 34—выходное отверстие масляного насоса, 35— ведущая шестерня, 36—шестерня привода масляного насоса; 38 — маслоотражательная канавка, 39 — соедицительная муфта ведущей шестерни, 40—сливные отверстие, 41—радиусное углубление в корпусе подшипника, 42—корпус подшипника 43-задний масляный карман, 44— маслопроводный канал, 45-углубление для смазки шестерни привода масляного насоса, 46—передний опорный шариковый подшипник, 47—задний опорный шариковый подшипник.

|

|

|

Чтобы избежать выбивания масла через сальник и прокладки в момент схождения поршней в обоих цилиндрах, а также, чтобы предотвратить излишнюю потерю мощности на сжатие воздуха в картере, на конце распределительного вала смонтирован золотниковый сапун 6 (фиг. 10).

При схождении поршней отверстие в сапуне совпадает с отверстием вентиляционной трубки 18 (фиг. 5), и благодаря этому картер сообщается с атмосферой. При расхождении поршней сапун прекращает сообщение картера с атмосферой, в последнем создается разрежение, и масляный туман отсасывается из коробки распределительных шестерен в картер.

Сетка, установленная в нижней части картера, препятствует взбалтыванию масла во время езды и сбивает пену. Масло заливается в картер двигателя с левой стороны через заливное отверстие, закрываемое пробкой 15 (фиг. 5).

Для контроля уровня масла в пробке заливного отверстия укреплен контрольный стержень с двумя отметками. Уровень масла должен доходить до верхней отметки, не превышая ее, и ни в коем случае не должен опускаться за нижнюю отметку. При проверке уровня масла пробку не заворачивать, а вставлять в отверстие до упора в резьбу. Отработанное масло удаляется через спускное отверстие в поддоне, закрываемое пробкой 16 (фиг, 5). При существующей системе смазки двигателя в первые 2—3 минуты после пуска холодного двигателя не следует давать ему большое число оборотов.

|

|

|

На смазку надо обращать самое серьезное внимание, так как даже кратковременное отсутствие или недостаточность ее может привести к серьезной аварии. Признаками недостаточности смазки являются чрезмерное перегревание цилиндров и головок, падение мощности и появление стуков в двигателе.

Система питания

Питание двигателя производится от двух карбюраторов К-37, установленных непосредственно на цилиндрах. Горючее подводится к правому и левому карбюраторам из топливного бака через краник и топливопроводные трубки.

Оба карбюратора имеют общий воздухоочиститель (фиг. 7), вмонтированный в картер коробки перемены передач, и спаренное управление дроссельными золотниками. Воздухоочиститель снабжен воздушной заслонкой, облегчающей запуск и прогрев двигaтeля в холодную погоду.

Главной причиной износа цилиндра, поршней и поршневых колец, а также всех остальных трущихся деталей двигателя являются пыль и песок, попадающие внутрь двигателя через карбюраторы. От исправного состояния воздухоочистителя во многом зависит долговечность двигателя.

Фиг. 7. Воздухоочиститель:

1 — воздушный фильтр; 2 — воздушная заслонка; 3 — стопорный винт крепления воздушного фильтра; 4 — всасывающая труба левого карбюратора; 5 — резиновые уплотнительные манжеты; б — стяжные хомуты уплотнительных манжет

Процесс очистки воздуха от пыли осуществляется в две ступени. Воздух, попадая под крышку фильтра, под действием отражателя, укрепленного на крышке, отбрасывается на зеркало масляной ванны и, резко меняя направление, поступает в горловину воздухофильтра, заполненную металлической набивкой из проволоки (канителью).

|

|

|

Крупные частицы пыли, поступающие вместе с воздухом ударяясь о масляную поверхность, оседают на дно масляной ванны. Мелкие частицы пыли, уносимые воздушным потоком, задерживаются в горловине промасленной канителью.

Из горловины воздухофильтра очищенный воздух по воздухопроводам поступает в карбюраторы.

В корпусе воздухофильтра установлен диск, который служит маслоуспокоителем.

Правила ухода за воздухофильтром в эксплуатации

Перед началом эксплуатации мотоцикла проверить заправку воздухофильтра маслом. Для этого необходимо:

1. Снять воздухофильтр с горловины картера коробки передач, предварительно отвернув упорные винты.

2. Снять верхнюю крышку воздухофильтра.

3. При отсутствии масла в воздухофильтре окунуть весь воздухофильтр в жидкое масло и дать стечь всем излишкам масла.

4. Обтереть масло с наружной поверхности воздухофильтра.

5. Залить масло в масляную ванну до кольцевой выдавки (200 см 3 ). При заливке масла верхняя кромка ванны воздухофильтра должна быть горизонтальной.

6. Одеть верхнюю крышку воздухофильтра и поставить его на место.

Примечания:

1. Заправка воздухофильтра производится тем же маслом, которым заправляется двигатель. Разрешается заправку воздухофильтра производить отработанным маслом той же марки, предварительно профильтрованным.

2. Если мотоцикл получен с завода-изготовителя, необходимо только проверить наличие масла в воздухофильтре.

При эксплуатации мотоцикла ежедневно проверять наличие масла в масляной ванне и степень его загрязнения.

Рекомендуется следующая периодическая промывка воздухофильтра и смены масла: при эксплуатации мотоцикла в особо пыльных условиях промывку воздухофильтра, без разборки, производить через каждые 150—200 км пробега, а в нормальных условиях через 500 км.

Промывка воздухофильтра производится в бачке с керосином или бензином путем опускания и поднимания, а также энергичного встряхивания его в целях тщательной очистки набивки от осевшей пыли,

Полную разборку воздухофильтра с промывкой канители производить после 2000 км пробега.

Разборка воздухофильтра и промывка канители про изводятся в следующем порядке:

1. Снять воздухофильтр с картера коробки передач, предварительно отвернув упорные винты.

2. Снять верхнюю крышку воздухофильтра.

3. Слить загрязненное масло.

4. Снять маслоуспокоитель, для чего предварительны вынуть пружинное кольцо при помощи пассатиж.

|

|

|

5. Вынуть защитную сетку и по очереди пакеты набивки.

6. Очистить от грязи корпус воздухофильтра. Промыть воздухофильтр и пакеты в керосине или бензине, по окончании промывки пакеты канители окунуть в масло и затем дать стечь всем излишкам масла. После этого про извести сборку воздухофильтра.

7. Сборку воздухофильтра производить в обратной последовательности.

8. Заправку маслом воздухофильтра производить согласно вышеуказанным правилам.

9. После заправки воздухофильтра маслом поставить верхнюю крышку воздухофильтра на место и закрепить замком, затем установить воздухофильтр в горловину кар тера коробки перемены передач и укрепить его упорными винтами.

Для более легкого запуска двигателя с контактно-масляным воздухофильтром устанавливается воздушная заслонка в воздухопроводах карбюраторов.

При полностью открытой заслонке рукоятка находится в крайнем заднем положении, при закрытом положении- в крайнем переднем (рукоятка вверху).

Заслонкой пользоваться только при запуске холодного двигателя.

Запуск холодного двигателя производить в следующем порядке

1. Закрыть воздушную заслонку.

2. Переполнить утопителями поплавковые камеры

3. Произвести подсос, для чего повернуть кривошипный механизм двигателя, нажав ногой на педаль пускового механизма 3—4 раза.

4. Включить зажигание и резким нажатием на педаль пускового механизма запустить двигатель.

5. Прогреть двигатель, постепенно открывая воздушную заслонку.

Чтобы предупредить засорение топливоподающей системы, в горловине топливного бака установлена сетка, через которую следует заливать бензин при заправке. Помимо этого, для фильтрации топлива бензокраник (фиг. 4) снабжен сетчатым фильтром и отстойником 4, а на штуцерах карбюраторов имеются мелкие металлические сетки.

Рекомендуется через каждые 1000 км пробега удалять из отстойника скопившуюся в нем грязь, промывать и прочищать топливные фильтры бензокраника и карбюраторов, промывать карбюраторы в бензине, а жиклеры и каналы продувать.

Признаками засорения жиклеров или недостаточной подачи топлива является внезапное и резкое падение мощности, наличие вспышек в карбюраторе, несоответствие числа оборотов двигателя обычному положению ручки газа. В этом случае нужно прежде всего проверить, не засорены ли отверстия в пробке топливного бака, сообщающие его с атмосферой. Затем, закрыв бензокраник, надо отвернуть отстойник, прочистить и промыть его и находящийся в нем фильтр. После сборки отстойника следует ненадолго открыть кран и продуть его насосом.

В случае засорения карбюратора (фиг. 8) его необходимо разобрать, промыть и прочистить. Для этого нужно отвернуть штуцер 7, промыть напаянную на нем сетку, а главный жиклер продуть насосом. Для очистки жиклера ни в коем случае нельзя применять стальную проволоку, так как это может вызвать изменение сечения отверстия, а следовательно, и нарушение работы карбюратора. Для счистки жиклера малых оборотов, если это необходимо, следует отвернуть винт 21, вывернуть жиклер и продуть его насосом.

Вращением винта 18 можно изменять проходное сечение воздушного канала и регулировать качество смеси па малых оборотах: при ввертывании винта смесь обогащается, а при вывертывании обедняется. С дроссельным золотником 2 связана регулировочная игла 12, проходящая во внутренний канал распылителя главного жиклера. Таким образом, топливо к распылителю поступает по кольцевому зазору между стенкой канала распылителя и иглой. Игла в нижнем конце имеет коническую форму и благодаря этому при ее подъеме кольцевой зазор увеличивается, количество бензина, подводимого к распылителю возрастает и смесь обогащается.

Регулировочная игла соединяется с дроссельным золотником при помощи шплинта 22, проходящего сквозь отверстия в корпусе золотника и в верхней части иглы. Таких отверстий в игле четыре, а в корпусе золотника —два, причем расстояние между последними в полтора раза больше расстояния между отверстиями в игле. Подводя одно из отверстий в игле к одному из отверстий в корпусе золотника- можно получить восемь различных положений иглы. Чем ниже расположена игла, тем беднее смесь, а чем выше — тем она богаче.

|

Фиг. 8. Карбюратор:

1 — корпус карбюратора; 2 — дроссельный золотник; 3 — крышка поплавковой камеры; 4 — игла поплавка; 5 — утопитель; 6 — поплавок; 1 — штуцер; 8 — сетка фильтра; 9— главный жиклер; 10 — распылитель; II — воздушный канал распылители; 12 — игла дроссельного золотника; 13 — жиклер малых оборотов; 14 — топливный канал жиклера малых оборотов; l5 — распыливающее отверстие жиклера малых оборотов; 16 — воздушный канал жиклера малых оборотов; 17 — фильтр дополнительного воздушного канала жиклера малых оборотов; 18 — винт для регулировки качества смеси на малых оборотах; I9 — упорный винт дроссельного золотника; 20 — ограничитель хода дроссельного золотника 21 —напорный винт жиклера малых оборотов; 22 — шплинт креплений иглы дроссельного золотника; 23 — пружина; 24 — крышка корпуса; 25 — накидная гайка; 26 — упор оболочки троса; 27 — контргайка упора,

Фиг. 9. Механизм газораспределения

1 — клапан; 2 — пружина клапана; 3 — тарелка клапана; 4 — сухарь; 5 — толкатель; 6 — направляющая толкателя; 7 — регулировочный болт; 8 — контргайка; 9 — крышка клапанной коробки; 10 — прокладка; II — винт,

Равномерная работа обоих цилиндров двигателя обеспечивается синхронным действием карбюраторов.

Для этого необходимо регулировать каждый карбюратор в отдельности в такой последовательности:

1. Прочистить карбюратор.

2. Завести и прогреть двигатель.

3. Установить манетку в положение позднего зажигания,

4. Отпустить контргайку, крепящую винт 19 (фиг. 8), и ввернуть последний настолько, чтобы дроссельный золотник 2 был приподнят и двигатель давал несколько повышен ные обороты.

5. Завернуть до отказа винт 18 регулировки качества смеси и по возможности уменьшить число оборотов двигателя, вывертывая винт 19.

6. Внимательно прислушиваясь, к работе двигателя, вывертывать винт 18 регулировки качества смеси, подбирая такое его положение, при котором двигатель работал бы равномерно и развивал бы наибольшее.число оборотов; затем, отвернув винт 19, уменьшить число оборотов до минимально устойчивых. По окончании регулировки винты 18 и 19 надо законтрить.

7. Поднять рукой за трос дроссельный золотник регулируемого карбюратора; если при этом будет достигнуто повышение числа оборотов, то регулировка считается. законченной. Таким же способом регулируется карбюратор второго цилиндра.

Чтобы добиться одинаковой. работы карбюраторов, надо установить мотоцикл на подставку, запустить двигатель и включить четвертую передачу. Затем выключить один цилиндр (снять провод высокого напряжения со свечи), увеличить число оборотов двигателя до показания стрелки спидометра 30 км/час. Выждав несколько секунд на установление этого режима, данный цилиндр выключают, включая другой цилиндр. Несколько поднимая или опуская дроссельную заслонку, с помощью упора для троса добиваются одинаковых показаний спидометра. Так как такая регулировка длится сравнительно долгое время, надо соблюдать осторожность, чтобы не перегреть двигатель.

Механизм газораспределения.

Нормальная работа двигателя в значительной степени обусловливается правильными фазами газораспределения.

Правильная регулировка зазора — непременное условие получения наивысшей мощности двигателя. Регулировка зазора между стержнями клапанов и толкателями производится после притирки клапанов. Величину зазора следует проверять после каждых 500—1000 км пробега.

Регулировку зазора необходимо производить следующим образом:

1. Отвернуть винт II (фиг 9) и снять крышку вместе с уплотнительной прокладкой

2. Проворачивать коленчатый вал двигателя, пока не закроется впускной клапан (между толкателем и стержнем выпускного клапана должен быть явно выраженный зазор) В этом положении отрегулировать зазор выпускного клапана. Затем, продолжая проворачивать колен чатый вал двигателя до момента начала подъема выпускного клапана, установить зазор впускного клапана.

Для регулировки зазора следует ослабить контргайку 8 и вращать болт 7 толкателя в ту или другую сторону, в зависимости от необходимости увеличения или уменьшения зазора, и после этого законтрить регулировочный болт.

Регулировку зазора нужно производить в холодном состоянии двигателя, и при этом зазор должен быть равен 0,1 мм. Если зазора нет или он очень мал, то клапан не будет плотно прилегать к твоему седлу в момент закрытия.

При вынужденной разборке и сборке двигатели правильность установки механизма газораспределения определяется совпадением установочных меток (фиг. 10) на шестернях коленчатого и кулачкового валов.

Фиг. 10 Установка распределительного вала

1 — распределительный вал, 2 — шестерня коленчатого пала, 3 — шестерня распределительного вала; 4 —шестерня генератора, 5 —кулачок зажигания; 6 — канал сапуна,

После 7500—8000 км пробега надо произвести притирку клапанов и очистить цилиндры и поршневую группу от нагара.

Сцепление

Устройство сцепления мотоцикла М-72 очень простое. Правильное пользование сцеплением значительно повышает срок его службы.

Нельзя ездить с пробуксовкой сцепления. При трогании с места и при переключении передач необходимо плавно включать сцепление. Резкое включение его при больших оборотах двигателя приводит не только к быстрому износу фрикционных накладок дисков, но и перегружает детали трансмиссии и.повышает износ шин.

Время от времени при помощи барашка 2 (фиг. II) регулируется натяжение троса выключения сцепления. Натяжение троса должно быть отрегулировано так, чтобы в свободном состоянии рычаг выключения сцепления (левый рычаг на руле) имел на конце люфт 4—5 мм.

Фиг. II. Регулировка троса сцепления и тормоза заднего колеса:

1 — регулировочный барашек тяги заднего тормоза; 2 — регулировочный барашек троса сцепления.

При таком люфте будет обеспечено отсутствие пробуксовки и полное включение сцепления.

Коробка перемены передач

Уход за коробкой перемены передач (фиг. 12) ограничивается своевременной доливкой и сменой масла (см, раздел «Смазка мотоцикла»). Уровень масла должен доходить до нижних ниток резьбы пробки маслоналивного отверстия.

При разборке коробки перемены передач или в процессе эксплуатации может встретиться необходимость в регулировке механизма переключения, обеспечивающей достижение синхронности в работе ножного и ручного механизмов переключения. Регулировочные винты должны быть установлены так, чтобы фиксирующие лунки сектора на всех передачах точно доходили до шарика фиксатора.

Отсутствие синхронности в работе ножного и ручного механизмов переключения определяется следующим:

1. При переходе с низшей передачи на высшую, т. е. ори подъеме передней педали ножного рычага вверх до упора, сектор переключения передач перемещается недо статочно, и фиксирующая лунка сектора не доходит до шарика фиксатора. Это можно легко обнаружить, когда рука находится на рычаге ручного переключения. При поднятой до упора педали ножного переключения, ручной рычаг легко переместится несколько вперед, и только после этого зафиксируется положение нужной передачи. В данном случае надо отпустить контргайку и соответственно вывернуть нижний регулировочный вит кривошипа собачек,

2. При переходе с низшей передачи на высшую сектор переключения передач излишне перемещается и фиксирующая лунка сектора проходит шарик фиксатора. В этом случае, отпустив контргайку, нужно соответственно ввернуть нижний регулировочный винт кривошипа собачек.

3. При переходе с высшей передачи на низшую, т. е. при опускании передней педали ножного рычага вниз до упора, сектор переключения передач перемещается недостаточно и фиксирующая лунка сектора не доходит до шарика фиксатора. В этом случае необходимо отпустить контргайку и соответственно вывернуть верхний регулировочный винт кривошипа собачек.

4. При переходе с высшей передачи на низшую сектор переключения передач перемещается излишне и фиксирующая лунка сектора проходит шарик фиксатора. В этом случае необходимо отпустить контргайку и соответственно ввернуть верхний регулировочный винт кривошипа собачек. Регулировка механизма переключения передач показана на фиг. 13.

Фиг. 12. Коробка перемены передач:

1 — сектор переключения передач; 2 — вилка переключения 1-й и 2-й передач; 3 — вилка переключения 3-й и 4-й передач; 4 — муфта включения 3-й II 4-й передач; 5 — муфта включения 1-й и 2-й передач; 6 — подшипник; вторичного вала; 7 — гайка вторичного вала; 8 — шестерня привода спидометра; а — шток включения сцепления; 10 — сальник штока включения сцепления; II — ползун выключения сцепления; 12 — шлицевая муфта вторичного вала; 13 — шестерня пускового механизма; 14 — первичный вал; 15 — вторичный вал.

Фиг. 13. Регулировка механизма переключения передач.

Главная передача

Ни в коем случае не следует разбирать главную передачу (фиг. 14) без особой необходимости т. Если почему-либо разборка произведена, то при сборке крайне важно поставить те же регулировочные шайбы, которые были установлены на заводе.

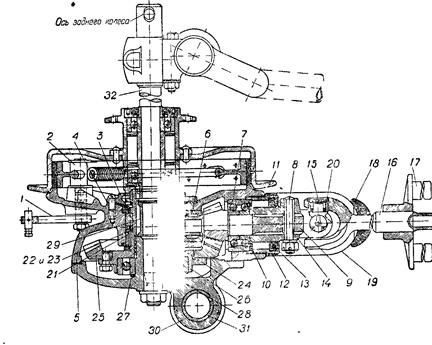

Фиг. 14. Разрез карданной и главной передач мотоцикла М-72

1 — рычаг тормоза; 2 — кулачок тормоза; 3 — крышка сальника; 4 — сальник; 5 — картер в 6— игольчатый подшипник; 7 — двухрядный шарикоподшипник, 8 — клиновый болт; 9— ведущая шестерня; 10 — регулировочная шайба; 11 — уплотнительная шайба; 12 — гайка подшипника; 13 — сальник; 14 — вилка кардана; 15 — крестовина; 16 — карданный вал; 17 — диск карданного вала, 18 — резиновое уплотнительное кольцо, l9 — кожух кардана; 20 — стопорное кольцо; 21 — втулка картера, 22, 23 — вкладышы подшипника ступицы; 24 — регулировочная шайба, 25 — ведомая шестерня; 26—ступица, 27—шарикоподшипник, 28—регулировочная шайба; 29 — распорная втулка, 30 — крышка картера; 31 —направляющая подвески заднего колеса; 32 — ось заднего колеса

Этими шайбами регулируется зазор между зубьями шестерен. После затяжки всех гаек шестерни должны легко проворачиваться от руки, без рывков и заеданий. Люфт между зубьями шестерен должен быть ощутим рукой во время покачивания ведущего валика, при застопоренной ступице ведомой шестерни. Если в результате выработки деталей люфт увеличился, то нужно добавить регулировочную шайбу соответствующей толщины.

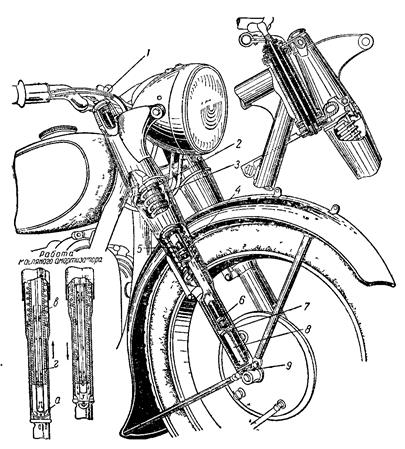

Фиг. 15 Передняя вилка

1 — затяжная гайка, 2 — пружина, 3 — труба пера вилки, 4 — направляющая втулка штока амортизатора, 5 — шток амортизатора; 6 — поршень амортизатора, 7—наконечник пера вилки, 8— трубка корпуса амортизатора, 9 — спускной винт.

Периодичность смазки главной передачи приведена в разделе «Смазка мотоцикла». Уровень масла в картере главной передачи должен доходить до нижних ниток резьбы пробки маслоналивного отверстия.

В крестовине кардана 15 (фиг. 14) имеется тавотница. Для смазки карданного шарнира нужно сдвинуть резиновое уплотнительное кольцо 18 на середину карданного вала и отвернуть ключом колпак кардана. При отворачивании следует не забывать, что колпак имеет левую резьбу, и поэтому его нужно вращать по часовой стрелке.

Передняя вилка

Передняя вилка мотоцикла М-72 телескопического типа с пружинным и масляным амортизаторами. Масляный амортизатор служи т для поглощения колебаний, возникающих в вилке при наезде на неровности дороги. Эта система вилки отличается особой мягкостью. Ее общий вид в рабочем положении дан на фиг. 15, а разрез — на фиг. 16.

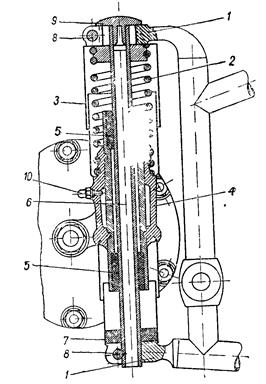

Две неподвижные стальные трубы 3 (фиг. 16) жестко соединены между собой в двух местах: сверху — траверсой 12 и снизу — мостиком рулевой колонки 13. В мостик запрессован стержень рулевой колонки 21, при помощи которого вилка соединяется с рамой. Снаружи, вдоль труб, во втулках 14 и II перемещаются наконечники перьев вилки 7, Нижние втулки II закреплены на неподвижных трубах, а верхние запрессованы в наконечники перьев. Спиральные пружины 2, прикрепленные к мостику и наконечникам перьев при помощи наконечников 19 и 20, являются главными амортизаторами вилки. Внутри труб вилки смонтирован гидравлический (масляный) амортизатор, предназначенный для улучшения амортизации при сильных толчках и для поглощения колебаний вилки.

Верхние концы штоков амортизаторов 5 закреплены в затяжных гайках 1, а на нижних концах штоков смонтированы направляющие 10 с пазами. Между направляющими и ограничительными штифтами помещены стальные обратные клапаны или поршни 6. Штоки вставлены в трубки, которые закреплены в наконечниках перьев гайками 18. В верхней части трубок на замочных кольцах 15 закреплены втулки предназначенные для направления штоков и дозировки масла, которое вытекает через зазор, имеющийся между втулкой и штоком. В нижней ' части трубок имеются отверстия, через которые вытекает масло.

При наезде колеса на препятствие подвижные наконечники перьев поднимаются кверху, масло, находящееся в трубках, давит на поршни 6 и, приподнимая их до ограничительных шрифтов 22, проходит через зазор между поршнями и штоками и частично вытекает через отверстия. При очень резких толчках масло не успевает быстро вытекать из трубок и создает сопротивление движению перьев. Сжатые пружины отбрасывают подвижные перья вилки вниз и стремятся сжать масло, находящееся над поршнями; последние прижимаются к направляющим 10. Масло, выдавливаемое через зазор между штоками 5 и втулками 4 и через зазор между наружными поверхностями поршней 6 и трубками 8, стекает в резервуар.

Таким образом, гидравлический амортизатор не только смягчает и ослабляет удары, воспринимаемые вилкой, но также задерживает обратный ход колеса, когда оно съезжает с неровностей дороги и препятствует подпрыгиванию колёса и возникновению продольных колебаний мотоцикла.

|

Фиг. 16. Передняя вилка (разрез):

1 — затяжная гайка; 2 — пружина; 3 — труба пера вилки; 4 — направляющая втулка штока амортизатора; 5 — шток амортизатора; 6 — поршень амортизатора; 7— наконечник пера вилки; 8 — труба корпуса амортизатора; 9 — спускной винт; 10 — направляющая амортизатора; 11 — нижняя втулка трубы пера вилки; 12 — траверса; 13 — мостик рулевой колонки; 14 — верхняя втулка трубы пера вилки; 15 — замочное кольцо; 16 — пружинное кольцо трубы пера вилки; 17 — отверстие и трубке корпуса амортизатора; 18 — гайка креплении корпуса амортизатора 19 — нижний наконечник пружины; 20 — верхний наконечник пружины; 21 —стержень рулевой колонки; 22 — ограничительный штифт; 23 — гайка подшипника рулевой колонки,

В каждое перо вилки заливается 80—100 см 3 масла. Для заливки масла надо отвернуть затяжные гайки 1. Масло удаляется из перьев вилки через сливные отверстия, имеющиеся в нижней части наконечников и закрываемые спускными пробками (винтами) 9. Чтобы вынуть амортизаторы из вилки, достаточно отвернуть гайки 18 и затяжные гайки 1. В середине вилки, наверху, имеется барашек рулевого амортизатора, который следует подтягивать или ослаблять, в зависимости от состояния дороги и скорости езды.

Никакой дополнительной смазки передняя вилка не требует.

Мертвый ход в подшипниках рулевой колонки может быть устранен подтягиванием гайки 23, находящейся под траверсой. Подтяжку гайки рулевой колонки обязательно производить через 1000 км пробега.

Руль мотоцикла жестко соединен с вилкой, и поэтому все движения, сообщаемые рулю, передаются через вилку переднему колесу,

|

Фиг. 17. Подвеска заднего колеса

1 — наконечники задней вилки, 2 — пружина, 3 — кожух пружины, 4 — кронштейн правой подвески, 5 — направляющая втулка, 6 — шток, 7 — буфер.

Подвеска заднего колеса

Пружинная подвеска заднего колесу (фиг. 17) в сочетании с передней вилкой телескопического типа создает комфортабельность езды даже в условиях эксплуатации на плохих дорогах.

Принцип устройства подвески заднего колеса (фиг. 18) тот же, что и передней вилки. Вся нагрузка, приходящаяся на заднее колесо, передается через спиральные пружины, которые смягчают удары при наезде колеса на препятствия. Обратные удары при сильных толчках воспринимаются резиновыми буферами 7.

|

Кронштейн 4 правой подвески изготовлен за одно целое с крышкой картера главной передачи, и поэтому, в случае необходимости, главная передача может быть снята только вместе с правой подвеской.

Фиг.18 Подвеска заднего колеса (разрез).

1 — наконечники задней вилки, 2 — пружина, 3 — кожух пружины, 4 — кронштейн правой подвески, 5 — направляющие втулки, 6 — шток, 7 — буфер, 8 — стопорные болты штока, 9 — заглушки, 10 — тавотницы.

Тормоза

Тормоза являются весьма важными узлами мотоцикла. Оба тормоза — ручной и ножной — колодочного типа. Алюминиевые колодки с приклепанными к ним фрикционными накладками взаимозаменяемы. Безопасность езды в большей степени зависит от исправности тормозов, и поэтому необходимо систематически контролировать их состояние.

Трос управления ручным тормозом в процессе эксплуатации постепенно вытягивается, а фрикционные накладки как ручного, так и ножного тормоза изнашиваются. Поэтому свободный ход рычага ручного и педали ножного тормозов увеличиваются и работа тормозов постепенно ухудшается.

Для регулировки ручного тормоза на тормозном диске предусмотрен специальный винт (фиг. 19). При вывертывании этого винта свободный ход рычага ручного тормоза уменьшается. Ручной тормоз должен быть отрегулирован так, чтобы торможение начиналось при перемещении конца рычага на 5—10 мм.

Регулировка ножного тормоза производится при помощи барашка 1 (фиг. 11), находящегося на конце тормозной тяги.

Фиг. 19 Регулировка тормоза переднего колеса.

Ножной тормоз должен быть отрегулирован так, чтобы торможение начиналось при опускании носка педали ножного тормоза на 10—15 мм. Свободный ход у рычага ручного и у педали ножного тормоза обязателен, так как в противном случае тормозные барабаны будут все время нагреваться, а фрикционные накладки колодок чрезмерно изнашиваться. Если в процессе эксплуатации эти накладки замаслились и не обеспечивают необходимого торможения, то их нужно тщательно промыть в бензине и просушить.

При движении мотоцикла под уклон на длинных спусках следует тормозить попеременно ручным и ножным тормозами и этим самым не допускать их перегрева.

На крутых спусках надо тормозить также и двигателем, включив для этого низшую передачу. Тормозить необходимо легко, постепенно усиливая давление на рычаг и педаль. Лучший тормозной эффект получается, когда колесо еще продолжает вращаться. Поэтому при торможении не следует допускать, чтобы колесо шло «юзом». Особенно это недопустимо на мокрой или скользкой дороге, когда возможен занос мотоцикла.

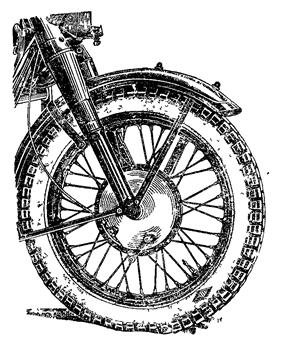

Колеса

Колеса мотоцикла М-72 легкосъемные, взаимозаменяемые.

Спицы колес должны быть натянуты равномерно и туго. Время от времени следует проверять натяжение спиц наощупь. Их подтяжку можно производить, не снимая шин. Подшипники колес смазываются через тавотницы, ввернутые в ступицы.

Чтобы снять переднее колесо (фиг. 20), необходимо:

1. Отпустить гайки, удерживающие подставку переднего колеса на щитке, и установить машину на подставку.

2. Регулировочный винт 4 троса переднего тормоза завернуть до отказа и установить его так, чтобы прорезь винта совпадала с прорезью головки кронштейна 5.

3. Рычаг кулачка тормоза 6 приподнять, вывести наконечник оболочки троса из зенковки регулировочного винта и вынуть трос 3 через прорези винта и кронштейна.

4. Вывести наконечник троса ручного тормоза из отверстия пальца тормозного рычага и затем вынуть палец из рычага.

5. Отпустить гайку стяжного болта разрезной головки левого пера вилки.

6. Вставив вороток в отверстие оси переднего колеса 1, вывернуть ось, вращая ее по часовой стрелке (левая резьба), и снять колесо вместе с передним тормозом.

Устанавливая переднее колесо на мотоцикл, действуют в обратном порядке, причем необходимо следить за тем, чтобы реактивный упор 9 на тормозной крышке вошел в паз на правом пере вилки. Перед окончател

|

|

|