|

Прокладки для фланцевых соединений

|

|

|

|

Для нефтепроводов во фланцевых соединениях применяются следующие прокладки:

1) при давлении до Ру = 1 МПа и t до 40 °С - картон промасленный или паронит (асбокартон) марки ЛВ толщиной 2-3 мм;

2) при давлении 1-1,6 МПа и температуре до 300 °С - паронит вулканизированный марки ЛВ толщиной 2 мм;

3) при давлении 1,6-6,4 МПа — металлические гладкие гофрированные прокладки из отожженного алюминия или мягкой стали с асбестовым сердечником; паронит общего назначения; асбомедные и асбоалюминиевые;

4) при давлении более 6,4 МПа рекомендуется применение прокладок из железа АРМКО или отожженной стали марки Стl;

АРМАТУРА ТРУБОПРОВОДОВ

Арматура предназначена для перекрытия потока жидкости трубопроводе. Она разделяется на следующие виды: запорную, регулирующую и предохранительную.

К запорной арматуре относятся задвижки, клапаны, краны и обратные клапаны, к регулирующей - регуляторы давления, расхода, уровня жидкости, температуры и т. д., к предохранительной арматуре — предохранительные и перепускные клапаны, фильтры различных назначений. В зависимости от вида соединения с трубопроводами арматура делится на: 1) фланцевую; 2) резьбовую — с внутренней резьбой (муфтовая арматура) и наружной резьбой (цапковая арматура); 3) раструбную, имеющую на концах присоединительные раструбы; 4) сварную с концами, привариваемыми к трубопроводам

Рис. 4.1. Чугунная задвижка: Рис. 4.2. Клиновая задвижка 30ч930бр с

1 – поршневой привод, 2 – шпиндель, невыдвижным шпинделем и с

3 – крышка, 4 – корпус, 5 – затвор. электроприводом.

Вся арматура, согласно ГОСТ 9544-93 «Арматура трубопроводная запорная. Нормы герметичности затворов», делится на приводную и самодействующую. Приводная приводится в действие при помощи ручного, электрического, гидравлического или пневматического привода, а самодействующая — потоком жидкости или газа. К приводной арматуре относятся задвижки, клапаны, краны; к самодействующей предохранительные и обратные клапаны и др.

|

|

|

Задвижки являются наиболее распространенным видом запорной арматуры, так как обладают незначительным гидравлическим сопротивлением и отличаются простотой конструкции. Они могут выполняться для трубопроводов любых размеров, работающих при различных давлениях. По конструкции задвижки делятся на параллельные (рис. 4.1) и клиновые (клинкетные), с выдвижным и невыдвижным (рис. 4.2) шпинделями. В параллельных задвижках плоскости затвора параллельны между собой; в клиновых — проходное отверстие закрывается клином.

Рис. 4.3. Задвижка с гидроприводом Рис. 4.4. Задвижка клиновая с

Червячным редуктором для ручного

Управления.

В зависимости от рабочего давления в трубопроводе применяются чугунные или стальные задвижки; чугунные — для давлений до 1,6 МПа, а стальные — свыше 1,6 МПа.

Основными недостатками задвижек являются трудность пришлифовки трущихся поверхностей, большой вес и высокая стоимость.

Задвижки на подземных трубопроводах устанавливаются в бетонных, железобетонных или кирпичных колодцах. Приварные задвижки можно устанавливать непосредственно в грунте, устраивая над маховиком задвижки металлический кожух с крышкой.

Задвижки снабжаются гидравлическим (рис. 4.3), механическим (рис. 4.4), пневматическим или электрическим (рис. 4.2) приводами. Последние три типа приводов сокращают время открывания и закрывания задвижек и позволяют осуществлять автоматическое и дистанционное управление.

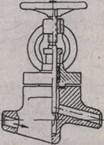

Клапаны применяются на трубопроводах малого диаметра (до 150 мм). В отличие от задвижек, проходное отверстие в клапанах перекрывается не шибером, а золотником, перемещающимся поступательно при вращении шпинделя. Клапаны изготавливаются бронзовыми, чугунными и стальными, а также из винипласта. По конструкции они делятся на муфтовые, фланцевые, проходные, угловые и прямоточные. В проходных клапанах (рис. 4.5) шпиндель с клапаном расположен перпендикулярно к оси трубопровода, в угловых (рис. 4.6) — по оси входа жидкости или газа в клапан,

|

|

|

Рис. 4.5. Клапан проходной Рис. 4.6. Клапан угловой

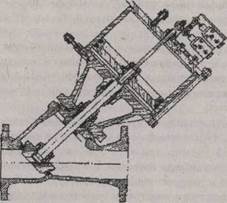

в прямоточных (рис. 4.7) – наклонно к оси трубопровода.

Рис. 4.7. Запорный прямоточный клапан с пневмоприводом двухстороннего действия

Поток жидкости или газа в клапанах, в зависимости от давления и величины золотника, направляют либо сверху на золотник, либо снизу под золотник. По сравнению с задвижками и клапаны обладают большими гидравлическими сопротивлениями.

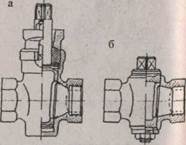

Краны, имеют более ограниченное применение, чем задвижки и клапаны. Они используются главным образом для трубопроводов малых диаметров. Изменение величины прохода в кранах достигается вращением запорной конической пробки относительно корпуса. По конструкции краны делятся на две большие группы: сальниковые и натяжные (рис. 4.8).

В натяжных кранах продольное усилие на пробке создается затяжкой гайкой на хвостовике пробки. В сальниковых кранах поджатие пробки осуществляется

Рис. 4.8. Краны проходные:

а – сальниковый; б – натяжной.

затягиванием сальника, через набивку которого передается осевая нагрузка на пробку крана.

Краны изготавливают из латуни, бронзы, чугуна, стали, пластмасс и других неметаллических материалов.

Пробковые краны могут быть проходные (одноходовые), трехходовые и четырехходовые, в зависимости от числа присоединяемых к крану трубопроводов. К достоинствам кранов относятся: простота конструкции, компактность, небольшое гидравлическое сопротивление и малая стоимость. Недостатками кранов являются: защемление пробок и трудность притирки трущихся поверхностей.

Краны применяются на раздаточных трубопроводах, в разливочных, на газопроводах, где необходимо быстрое их закрывание.

|

|

|

Обратные клапаны предназначены для отключения трубопроводов при изменении направления движения потока и для установки на всасывающих линиях центробежных насосов, чтобы держать их под заливом. Клапаны открываются под действием напора движущейся жидкости (рис. 4.9), а закрываются при прекращении движения жидкости, под действием собственного веса или пружины (рис. 4.10).

Рис. 4.9. Обратный клапан поворотный Рис. 4.10. Обратный подъемный клапан

С пружиной возврата

Регулирующая арматура

С помощью регулирующей арматуры один или несколько параметров технологического процесса поддерживаются в требуемых пределах.

Регулирование может быть прямое или автоматическое. При ручном регулировании изменение степени открытия арматуры производится оператором по результатам показаний измерь тельных приборов. При автоматическом регулировании регулируемые параметры поддерживаются в нужных пределах путем автоматического управления арматурой.

Автоматический регулятор состоит из измерительной и регулирующей систем. В измерительную систему входят поплавок, термопара, мембрана и регистрирующее устройство и передаточная связь. Регулирующая система состоит из регулирующего устройства, исполнительного механизма и исполнительной связи, соединяющей регулирующее устройство и исполнительный механизм.

Исполнительный механизм в арматуре представляет собой дроссельное устройство с приводом. Привод может быть электрическим, электромагнитным, пневматическим, гидравлическим и др.

По роду действия регуляторы бывают прерывного и непрерывного действия. В регуляторах прерывного действия регулирующий орган перемещается периодически, через некоторые промежутки времени, при достижении определенны значений регулируемого параметра. В регуляторах непрерывного действия регулирующий орган перемещается непрерывно при непрерывном изменении регулируемого параметра (регуляторы давления, регуляторы расхода и др.).

|

|

|

В трубопроводных системах в качестве регулирующего органа наиболее часто применяются регулирующие клапаны. Регулирующий клапан представляет собой дроссельное устройство с регулируемым сечением отверстия для прохода среды.

Управление таким клапаном может производиться непосредственным действием среды либо от постороннего источника энергии.

В регулирующих клапанах первого типа положение плунжера определяется соотношением сил, передаваемых на плунжер со стороны привода, и сил от давления среды на плунжер. Такие клапаны действуют автономно и по существу являются регуляторами прямого действия. К ним относят, например, регуляторы давления «до себя» и «после себя», регуляторы уровня и т. д. (рис. 4.11).

Рис. 4.11. Регуляторы прямого действия: а – регулятор уровня с поплавком; б – регулятор давления до «себя»

В регулирующих клапанах второго типа положение плунжера фиксируется приводом, действующим от постороннего источника энергии, управляемого чувствительным элементом, и не зависит от непосредственного воздействия давления среды на привод и плунжер. К этому типу относят регулирующие клапаны с пневматическим, гидравлическим и электрическим приводами, смесительные клапаны и др. Регулирующие клапаны могут быть использованы для регулирования давления, расхода, температуры, состава среды и пр.

В регулирующих клапанах второго типа положение плунжера фиксируется приводом, действующим от постороннего источника энергии, управляемого чувствительным элементом, и не зависит от непосредственного воздействия давления среды на привод и плунжер. К этому типу относят регулирующие клапаны с пневматическим, гидравлическим и электрическим приводами, смесительные клапаны и др. Регулирующие клапаны могут быть использованы для регулирования давления, расхода, температуры, состава среды и пр.

При расчете регулирующего клапана решающими факторами Рис. 4.12.

являются его гидравлическое сопротивление и расходная характеристика.

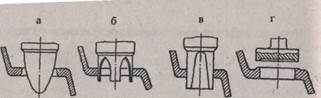

Рис. 4.13. Основные типы плунжеров:

а — стержневой; 6 — полый; в — сегментный; г — тарельчатый.

Условия работы регулирующей арматуры более сложны, чем условия работы затворов, поэтому и конструкции должны быть разработаны с учетом соответствующих требований.

Наиболее простым регулирующим устройством является регулирующий вентиль (рис. 4.12).

Для регулирования потоков проходное сечение отверстия в седле изменяется путем опускания или подъема плунжера.

Плунжеры бывают четырех основных типов: стержневые, полые, сегментные и тарельчатые (рис. 4.13).

В стержневых плунжерах регулирование расхода среды осуществляется изменением площади кольцевой щели между седлом и плунжером; в полых — изменяется открытая площадь окон плунжеров для прохода среды; а в сегментных — изменяется площадь щели, имеющей форму сегмента; тарельчатые плунжеры обычно применяются для двухпозиционного регулирования.

В стержневых плунжерах регулирование расхода среды осуществляется изменением площади кольцевой щели между седлом и плунжером; в полых — изменяется открытая площадь окон плунжеров для прохода среды; а в сегментных — изменяется площадь щели, имеющей форму сегмента; тарельчатые плунжеры обычно применяются для двухпозиционного регулирования.

В установленном положении вентиль имеет определенное гидравлическое сопротивление, которое не изменяется до последующей перестановки плунжера, поэтому вентили применяются лишь для работы при установившемся режиме. Для более сложных условий работы используются регулирующие клапаны.

|

|

|

Рис. 4.14. Двухседельный регулирующий

|

|

|