|

Выполнение компоновочных чертежей редуктора

|

|

|

|

Компоновку обычно выполняют в два этапа. Первый этап служит для приближённого определения положения зубчатых колёс редуктора, звёздочек (шкивов, муфт) на выходных концах валов относительно опор для последующего определения опорных реакций и подбора подшипников. Компоновочный чертёж выполняется в одной проекции – разрез по осям валов при снятой крышке редуктора. Желательный масштаб 1:1, чертить тонкими линиями.

Примерно посередине листа параллельно его длинной стороне проводим горизонтальную осевую линию; затем две или три вертикальные линии на расстоянии уже высчитанного межосевого расстояния по зубчатым передачам для цилиндрических редукторов. Для конических редукторов проводим перпендикулярные линии осей валов.

Вычерчиваем упрощенно зубчатые колёса в виде прямоугольников для цилиндрических колёс или в виде трапеций для конических колёс.

Очерчиваем внутреннюю стенку корпуса редуктора:

а) принимаем зазор между торцом шестерни и внутренней стенкой корпуса

(

( – толщина стенки редуктора);

– толщина стенки редуктора);

б) принимаем зазор от окружности вершин зубьев большего колеса  ;

;

в) принимаем расстояние между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса равным  ; если диаметр окружности вершин зубьев шестерни окажется больше наружного диаметра подшипника, то расстояние нужно брать от шестерни.

; если диаметр окружности вершин зубьев шестерни окажется больше наружного диаметра подшипника, то расстояние нужно брать от шестерни.

Предварительно выбираем из каталога радиальные или радиально-упорные подшипники средней серии до диаметру вала и наносим схематично их на чертёж. Решаем вопрос о смазке подшипников, эскизно рисуем уплотнения и крышки подшипников.

Рисуем внешний контур редуктора, измеряем полученное расстояние между опорами и внешними элементами (звёздочками, шкивами, муфтами) и теперь имеем все необходимые размеры для расчёта подшипников и уточнённого расчёта валов.

|

|

|

Критически оцениваем полученную компоновку, меняем размеры пропорционально общему виду, окончательно определяемся со смазкой зацепления и подшипников и получаем компоновку, пригодную для выполнения чертежа редуктора.

После выполнения расчёта подшипниковых узлов на долговечность и уточнённого расчёта валов возможна ещё одна корректировка компоновочного чертежа редуктора, но она, как правило, бывает минимальной.

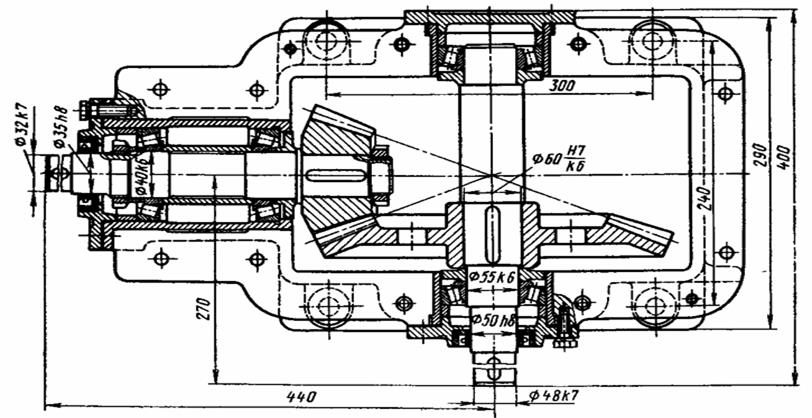

На рис. 9.13 приведен компоновочный чертёж одноступенчатого конического редуктора, а на рис. 9.14 компоновочный чертёж одноступенчатого червячного редуктора.

Рис.9.13. Компоновочный чертёж одноступенчатого конического редуктора

Рис.9.13.а. Рабочий чертёж одноступенчатого конического зубчатого редуктора

на базе компоновочного чертежа по рис.9.13

Рис.9.14. Компоновочный чертёж одноступенчатого червячного редуктора

Рис.9.14.а. Рабочий чертёж одноступенчатого червячного редуктора

на базе компоновочного чертежа по рис.9.14

Смазывание редукторов

Смазывание зубчатых и червячных зацеплений и подшипников уменьшает потери на трение, предотвращает повышенный износ и нагрев деталей, а также предохраняет детали от коррозии. Снижение потерь на трение обеспечивает повышение КПД редуктора.

Рис.9.15. Редуктор с брызговиками

По способу подвода смазочного материала к зацеплению различают картерное и циркуляционное смазывание.

Картерное смазывание осуществляется окунанием зубчатых и червячных колес (или червяков) в масло, заливаемое внутрь корпуса. Это смазывание применяют при окружных скоростях в зацеплении зубчатых передач до v < 12 м/с, в зацеплении червячных передач при окружной скорости червяка до v < 10 м/с. При большей скорости масло сбрасывается центробежной силой.

|

|

|

Зубчатые и червячные колеса погружают в масло на высоту зуба, а червяк (расположенный внизу) — на высоту витка, но не выше центра нижнего тела качения подшипника. Если условия нормальной работы подшипников не позволяют погружать червяк в масло, то применяют брызговики, забрасывающие масло на червячное колесо (рис.9.15); в реверсивных передачах устанавливают два брызговика.

Зубья конических колес погружают в масло на всю длину. В многоступенчатых редукторах часто не удается погружать зубья всех колес в масло, так как для этого необходим очень высокий уровень масла, что может повлечь слишком большое погружение колеса тихоходной ступени и даже подшипников в масло. В этих случаях применяют смазочные шестерни или другие устройства. При v < 0,5 м/с колесо погружают в масло до 1/6 его радиуса. При смазывании окунанием объем масляной ванны редуктора принимают из расчета 0,5-0,8 л масла на 1 кВт передаваемой мощности.

В косозубых передачах масло выжимается зубьями в одну сторону, а в червячных редукторах червяк, погруженный в масло, гонит масло к подшипнику. В том и другом случае для предотвращения обильного забрасывания масла в подшипники устанавливают маслозащитные кольца.

Циркуляционное смазываниеприменяют при окружной скорости v > 8 м/с. Масло из картера или бака подается насосом в места смазывания по трубопроводу через сопла или при широких колесах через коллекторы как показано на рис. 9.16. Возможна подача смазки от централизованной смазочной системы, обслуживающей несколько агрегатов.

Назначение сорта масла зависит от контактного давления в зубьях и от окружной скорости колеса. С увеличением контактного давления масло должно обладать большей вязкостью; с увеличением окружной скорости вязкость масла должна быть выше.

Рис.9.16

Таблица 9.8. Рекомендуемые значения вязкости масел для

смазывания зубчатых передач при 50 °С

Контактные напряжения  , МПа , МПа

| Кинематическая вязкость, 10-6 м/с, при окружной скорости v, м/с | ||

| до 2 | свыше 2 до 5 | свыше 5 | |

| До 600 Свыше 600 до 1000 Свыше 1000 | 34 60 70 | 28 50 60 | 22 40 50 |

Таблица 9.9. Рекомендуемые значения вязкости масел для

смазывания червячных передач при 100 °С

Контактные напряжения  , МПа , МПа

| Кинематическая вязкость, 10 -6 м/с, при скорости скольжения, v, м/с | ||

| до 2 | св. 2 до 5 | св. 5 | |

| До 200 Св. 200 до 250» 250» 300 | 25 32 40 | 20 25 30 | 15 18 |

|

|

|

Таблица 9.10. Масла, применяемые для смазывания зубчатых и червячных передач

| Сорт масла | Марка | Кинематическая вязкость, 10 -6м2/с |

| Индустриальное | И-12А И-20А И-25А И-ЗОА И-40А И-50А И-70А И-100А | 10-14 17-23 24-27 28-33 35-45 при 50 °С 47-55 65-75 90-118 |

| Авиационное | МС-14 МК-22 МС-20 | 22 при 100 °С 20,5 |

| Цилиндровое | 44-59 при 100°С |

Выбор сорта масланачинают с определения необходимой кинематической вязкости масла: для зубчатых передач - в зависимости от окружной скорости (табл. 9.8), для червячных передач - от скорости скольжения (табл. 9.9). Затем по найденному значению вязкости выбирают соответствующее масло по табл. 9.10.

Контроль уровня масла,находящегося в корпусе редуктора, производят с помощью маслоуказателей. Простейший жезловый маслоуказатель показан на рис. 9.17. Для возможности контроля уровня масла во время работы редуктора применяют закрытые жезловые и фонарные маслоуказатели.

Рис.9.17. Жезловый маслоуказатель: а – установка в нижней части корпуса; б – установка в крышке корпуса;

в – примерные размеры маслоуказателя для небольших редукторов.

Смазывание подшипниковвыполняется жидкими и пластичными нефтяными маслами. Требуемую вязкость масла можно определить по номограмме рис.9.18.

Рис.9.18

Через точку пересечения вертикальной линии, соответствующей внутреннему диаметру подшипника d, с наклонной (соответствующей данной частоте вращения n) провести горизонталь (вправо или влево) до пересечения с вертикалью, которая соответствует рабочей температуре t. Через эту точку пересечения проводят наклонную прямую параллельно линиям частот вращения. Пересечение этой наклонной с вертикальной линией номограммы, соответствующей температуре 50°С, на которой нанесены величины кинематической вязкости в м2/с при t = 50 °С, определяет рекомендуемую вязкость. Например, радиальный однорядный шарикоподшипник (d = 60 мм при n = 1000 об/мин и t = 75 °С) рекомендуется смазывать маслом, имеющим вязкость 42 мм2/с при t = 50 °С. В редукторах применяют следующие методы смазывания подшипниковых узлов: погружением подшипника в масляную ванну, фитилем, разбрызгиванием (картерная), под давлением (циркуляционная); масляным туманом (распылением). Масляную ванну применяют при  для горизонтальных валов, когда подшипник изолирован от общей системы смазки. Масло заливается в корпус через масленку, верхний уровень которой расположен по заданному уровню масла в корпусе.

для горизонтальных валов, когда подшипник изолирован от общей системы смазки. Масло заливается в корпус через масленку, верхний уровень которой расположен по заданному уровню масла в корпусе.

|

|

|

Смазывание с помощью фитилей применяют для горизонтальных и вертикальных валов при  . Смазывание разбрызгиванием применяют, когда подшипники установлены в корпусах, не изолированных от общей системы смазки узла.

. Смазывание разбрызгиванием применяют, когда подшипники установлены в корпусах, не изолированных от общей системы смазки узла.

Вращающиеся детали (зубчатые колеса, диски и пр.), соприкасаясь с маслом, залитым в картер, при вращении разбрызгивают масло, которое попадает на тела качения и беговые дорожки колец подшипников.

Для защиты подшипников от обильных струй масла (которые создают быстроходные косозубые шестерни или червяки) и от попадания в них продуктов износа ставят защитные шайбы.

Смазывание под давлением через форсунки применяют для редукторов, работающих продолжительное время без перерывов, а также для опор высокоскоростных передач, в которых необходимо обеспечить интенсивный отвод теплоты. Смазывание масляным туманом применяют для высокоскоростных легконагруженных подшипников. С помощью специальных распылителей под давлением в узел подается струя воздуха, которая увлекает частицы масла. Этот метод позволяет маслу проникнуть в подшипники, расположенные в труднодоступных местах, создает проточное смазывание при минимальном расходе масла, обеспечивает хорошее охлаждение подшипника, а давление предохраняет узел от загрязнения.

Пластичные смазочные материалы применяют в узлах при  , когда окружающая среда содержит вредные примеси или температура узла резко изменяется.Предельная температура узла должна быть не менее, чем на 20°С ниже температуры каплепадения. Для отделения узла от общей смазочной системы применяют мазеудерживающие кольца, вращающиеся вместе с валом В условиях высокого вакуума, интенсивного ионизирующего излучения, высоких и низких температур, газовых и агрессивных сред применяют твердые смазочные материалы: дисульфид молибдена, фторопласт, графит; их наносят тонким слоем на трущиеся поверхности.

, когда окружающая среда содержит вредные примеси или температура узла резко изменяется.Предельная температура узла должна быть не менее, чем на 20°С ниже температуры каплепадения. Для отделения узла от общей смазочной системы применяют мазеудерживающие кольца, вращающиеся вместе с валом В условиях высокого вакуума, интенсивного ионизирующего излучения, высоких и низких температур, газовых и агрессивных сред применяют твердые смазочные материалы: дисульфид молибдена, фторопласт, графит; их наносят тонким слоем на трущиеся поверхности.

Уплотняющие устройства по принципу действия разделяют на контактные (манжетные), лабиринтные и щелевые; центробежные и комбинированные. Ресурс манжет - до 5000 ч; они надежно работают как при пластичных, так и при жидких смазочных материалах.

|

|

|

Таблица 9.11. Пластичные смазочные материалы

| Наименование и марка смазки | ГОСТ | Температура эксплуатации, °С | Температура кап- лепадения, 0С |

| Гидратированные кальциевые солидолы | |||

| Солидол синтетический (солидол С) Пресс-солидол С Солидолы жировые, пресс-солидол | 4366-76 4366-76 1033-79 | От -20 до +65 От -30 до +50 От -25 до +65 | 85-105 85-95 |

| Многоцелевые | |||

| Литол-24 | 21150-75 | От -40 до +130 | |

| Морозостойкие (тугоплавкие) | |||

| ЦИАТИМ201 ЦИАТИМ 203 | 6267-74 8773-73 | От-60 до +90 От –50 до +90 | |

| Литиевые | |||

| ВННИ НП – 24 | 20421-75 | От –40 до +100 | 170-205 |

| Термостойкие (кальциевые) | |||

| ЦИАТИМ 221С | ТУ 38.101419 | От -:0 до+180 | 203-210 |

Таблица 9.12. Жидкие смазочные материалы

| Наименование и обозначение масла | ГОСТ | Вязкость, 10 -6 м/с2 | Температура | ||

| При 50 °С | При 100 °С | вспышки | затвердевания | ||

| Индустриальные: | |||||

| И-8А | 6-8 | -20 | |||

| И-12А | 10-14 | -30 | |||

| И-20А | 17-23 | -15 | |||

| И-25А | 20799-75 | 24-27 | -15 | ||

| И-ЗОА | 28-30 | -15 | |||

| И-40А | 35-45 | -15 | |||

| И-50А | 47-55 | -20 | |||

| И-70А | 65-75 | -10 | |||

| Турбинное: | 32-74 | 22-23 28-32 44-48 55-59 | --- | -15 -10 -10 --- | |

| Трансмиссинное Автомобильное: Для коробок передач Для гипоидных передач Цилиндровое 38 Цилиндровое 52 | - - - 6411-76 6411-76 | - - - - | 20-32 38-44 44-59 | - - | -25 -20 -25 -17 -5 |

|

|

|