|

Выбор метода изготовления ПП

|

|

|

|

В настоящее время существует большое количество схем изготовления ПП, так и различных композиций из имеющихся методов. Критерии выбора изложены в ГОСТ 23751. Однако главным критерием является требуемое разрешение (точность воспроизведения рисунка – проводника и зазора), что во многом определяет технические (точность, надежность, др.) и экономические показатели изделий и производства в целом.

В настоящее время в основном используются четыре базовых схемы [6]:

· тентинг-метод с прямой металлизацией;

· комбинированный позитивный метод с прямой металлизацией;

· комбинированный позитивный метод с химической металлизацией;

· полуаддитивный метод с дифференциальным травлением.

Принципиальная разница между этими процессами – толщина вытравливаемого металла.

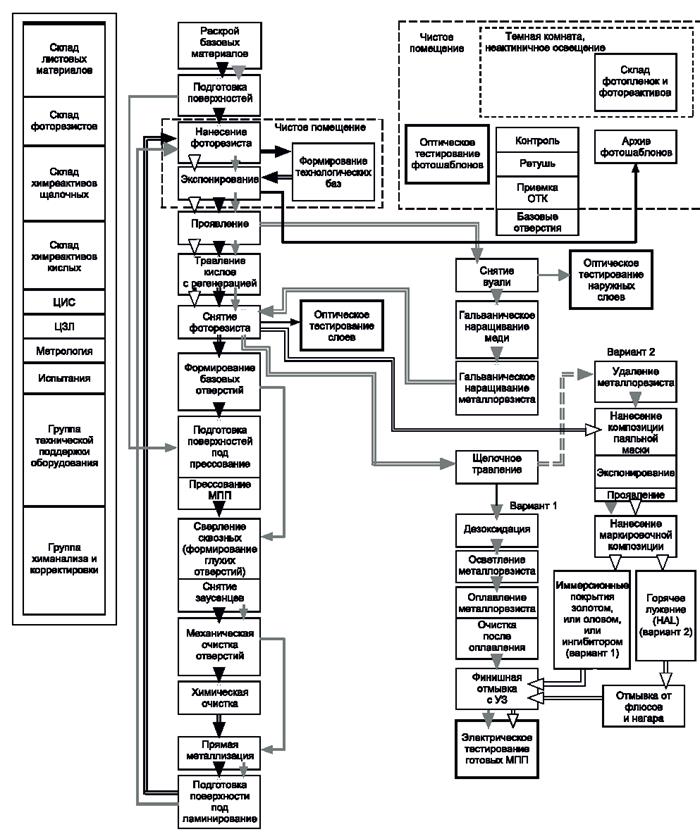

Типовая последовательность операций, нормы времени и используемое оборудование представлены в табл. 25, на рис. 20, на рис. 21, 22 типовые операции изготовления ПП, оценка известных схем с позиций воспроизводимости проводников и зазоров дана в табл. 26 и 27.

Технологический маршрут изготовления ДПП позитивным методом. Табл. 25

| № | Описание операции | мин | |

| CAD/CAM – технологическая подготовка производства, составление рабочей карты (фотошаблоны, сверление, обработка по контуру, «сухое» изготовление плат) | |||

| Изготовление фотошаблонов печатных плат Проявление, фиксация фотопленок | Фотоплоттер, темная комната, неактиничное освещение, фотонаборное оборудование | ||

| Входной контроль и термостабилизация диэлектрика. | |||

| Получение технологических заготовок Резка, зачистка поверхностей ПП, штамповка, скрайбирование, лучом лазера. Гильотинные ножницы, зачистная машина |

| ||

| Сверление базовых (фиксирующих) отверстий по реперным знакам на станках с ЧПУ |

| ||

| Сверление монтажных и переходных отверстий | Сверлильный станок с оптическим прицеливанием, компрессор с ресивером | ||

| Очистка сквозных отверстий после сверления | Медные кюветы | ||

| Зачистка поверхностей печатных плат | Зачистная машина | ||

| Дезоксидация, очистка фольгированных поверхностей в растворе активации | Кюветы для декапирования | ||

| Химическое, гальваническое меднение сквозных отверстий (прямая металлизация – осаждение токопроводящего слоя, затяжка) Линия прямой и гальванической металлизации |

| ||

| Контроль толщины металлизации, подготовка поверхности | Прибор контроля металлизации вихретоковым методом | ||

| Ламинирование фоторезиста. Сеткография (вариант) Ламинатор |

| ||

| Совмещение фотошаблона и рисунка сверления Экспонирование фоторезиста | Устройство ультрафиолетового экспонирования | ||

| Проявление фоторезиста. Контроль и ретушь Линия струйной обработки, заправленная содовым раствором |

| ||

| Электрохимическая металлизация Линия прямой и гальванической металлизации |

| ||

| Нанесение металлорезиста | |||

| Удаление защитного рельефа (экспонированного фоторезиста) |

| ||

| Травление обнаженных участков фольги | Линия струйной обработки, заправленная кислым раствором хлорной меди | ||

| Удаление металлорезиста |

| ||

| Контроль и подчистка проводников (визуальный, электрический) | Визуальный с бестененвой лупой или установка автоматической оптической инспекции (AOI) | ||

| Подготовка поверхности ДПП под паяльную маску. Промывка, глубокая сушка | |||

| Нанесение паяльной маски (на одну сторону-5', промежуточная сушка20', на другую5+40') | Установка сеткографической печати для паяльной маски | ||

| Совмещение фотошаблона и рисунка на заготовке -5' Экспонирование паяльной маски | |||

| Проявление паяльной маски | |||

| Дубление паяльной маски, визуальный контроль | |||

| Финишные покрытия | |||

| Горячее лужение, очистка отверстий от излишков припоя HAL - процесс | Флюсователь заготовок, установка горячего лужения | ||

| Очистка поверхностей под осаждение контактных покрытий | Вибрационная полировочная машина | ||

| Гальваническое золочение на подслой никеля ламелей печатных разъемов | Установка гальванического золочения / никелирования | ||

| Получение крепежных отверстий и обработка по контуру – фрезерование, скрайбирование, лазерная обработка |

| ||

| Финишная отмывка плат от технологических загрязнений | Ванна ультазвуковой отмывки с подогревом | ||

| Очистка промывных вод для замкнутого водооборота или сброса | Бидистилятор, установка ионообменной очистки | ||

| Нанесение защитного покрытия | |||

| Маркировка | |||

| Сушка | |||

| Выходной визуальный и электрический контроль | Визуальный с бестененвой лупой или установка автоматической оптической инспекции (AOI) | ||

| Упаковка готовых печатных плат | Установка вакуумной упаковки | ||

| Итого (изготовление ПП средней сложности, без тестирования) без маски – 3 часа 40 мин, с маской без шелкографии – 6 часов 20 минут. |

|

|

|

|

|

|

Рис. 20 Схема процессов изготовления ПП с металлизацией отверстий (двухсторонних и многослойных)

Рис. 21. Линия щелочного травления

Рис. 22. Нанесение сухого пленочного фоторезиста

Последовательность операций и сравнительные характеристики разрешения рисунка при использовании различных схем процесса. Табл. 26

| ХНМ | Тентинг | КПМ | КПМ+ПМ | ПА | ПА+ДТ | Особенности |

| 35 мкм | 18 мкм | 18 мкм | 18 мкм | - | - | Фольга |

| 35 мкм | 6 мкм | - | 5…7 | 3 мкм | Общая металлизация поверхности | |

| 50 мкм | 40 мкм | 40 мкм | 30 мкм | Фоторезист | ||

| - | 35 мкм | 35 мкм | ≥30 мкм | 25 мкм | Металлизация рисунка | |

| 15 мкм | 15 мкм | Металлорезист | ||||

| 53 мкм | 24 мкм | 18 мкм | 3 мкм | Глубина травления меди | ||

| 0,3/0,3 | 0,15/0,2 | 0,12/0,15 | 0,075/0,075 | 0,07/0,07 | 0,04/0,04 | Проводник/зазор |

| есть | есть | есть | есть | незнач. | незнач. | Химическое подтравливание |

| - | нет | есть | есть | есть | нет | Эл/химич. подтравливание |

| 1,3…1,4 | 1,2…1,3 | 2…3 | Относительная стоимость основного производства | |||

| 2…3 | 3…4 | 8…10 | Относительная стоимость инженерного обеспечения | |||

| 1,2 | 1,1 | Относительный объем прямых издержек | ||||

| 1 – субтрактивный - химический негативный метод (ХНМ) для ОПП; 2 – Тенинг-метод; 3 – комбинированный позитивный метод (КПМ); 4 – КПМ +ПМ в данном методе на операции №10 вместо химической + гальванической используют прямую металлизацию (ПМ); полуаддитивный метод (ПА); 5 – ПА + ДТ (полуаддитивный с дифференциальным травлением). |

|

|

|

Сравнение методов изготовления ПП по воспроизводимости рисунка. Табл. 27

|

|

|

| Метод изготовления | Достоинства | Недостатки | |

| Субтрактивные | Химический (позитивный и негативный) | Высокая производительность, автоматизация, низкая себестоимость | Низкая плотность, исп. фольгированных материалов, экологические проблемы |

| Механическое формирование зазоров (оконтуривание) | Не создает экологических проблем | Высокая себестоимость, низкая производительность | |

| Лазерное гравирование | Высокая производительность | Дорогое оборудование | |

| Аддитивные | Фотоаддитивный – с толстослойным химическим меднением | Использование нефольгированных материалов, высокое разрешение. | Длительность толстослойного химического меднения, плохая электрическая изоляция. |

| Аддитивный с использованием фоторезиста | Изоляция платы защищена фоторезистом, использование нефольгированныз материалов | Длительность толстослойного химического меднения, необходимость в фоторезисте. | |

| Нанесение токопроводящих красок или металаонаполнен- ных паст | Использование фольгированных материалов, не создает экологических проблем | Низкая проводимость и разрешающая способность | |

| Штамповка (впрессовывание проводников в подложку) | |||

| Метод переноса-ПАФОС (полностью аддитивное формирование отдельных слоев) | Использование нефольгирован- ных материалов, высокая разрешающая способность, точность, сопротивление изоляции, возможность формирования проводников требуемой толщины | ||

| Полуаддитивные | Классический полуаддитивный метод | Использование нефольгированных материалов, получение тонких проводников. | Недостаточная адгезия металлизации к диэлектрической подложке |

| Аддитивный с дифференциальным травлением | Высокое разрешение, меньшие расходы за счет отсутствия нанесения и удаления резиста | Стоимость электрохимических операций, сложность управления дифференциальным травлением | |

| Комбиниро-ванные | Комбинированный негативный | Сложности технологического характера при изготовлении, низкое качество изоляции и металлизированных отверстий. | |

| Комбинированный позитивный | Высокое разрешение, хорошая надежность изоляции, хорошая адгезия | Подтравливание проводников, высокая стоимость | |

| Тентинг-метод | Меньшая стоимость по сравнению с предыдущим, экологичность | Меньшая разрешающая и трассировочная способность. |

Получение заготовок ПП

К заготовительным операциям относятся:

· раскрой материала;

· получение заготовок;

· получение установочных и технологических отверстий.

Используют единичные или групповые заготовки, как на рис. Изготовление ПП на единичных заготовках приводит к снижению коэффициента использования материала (12).

|

|

|

ПП по размеру изготавливают в два этапа:

· сначала листовой материал для ПП разделяют на заготовки, имеющие технологическое поле по контуру, как на рис.;

· по окончанию всех технологических операций осуществляется окончательная обработка в размер по чертежу.

Как правило, на первом этапе заготовки ПП получают путем резки листов на полосы (на гильотинных ножницах, параллельных, дисковых), в штампах (в серийном производстве), на втором – фрезерованием или скрайбированием. Расстояние между платами должно соответствовать требованиям применяемой технологии разделения плат: фрезерованию, процарапыванию по контуру (скрайбированию рис. 23).

|

Рис. 23. Пример разделения плат скрайбированием

Размеры единичных заготовок определяют по формуле:

Aз(длина, ширина) = Ап + 2ш,

где Ап ¾ длина или ширина платы по чертежу, мм;

Н ¾ ширина технологического поля, для ДПП Ш = 5 мм.

Для групповых заготовок – между ПП в листе = 10 мм, по контуру листа =30 мм.

Рациональность раскроя оценивается коэффициентом использования материала η:

(18)

(18)

где F ¾ площадь ПП; N ¾ число ПП получаемых из листа; В и Н ¾ длина и ширина листа соответственно, мм (Обычно размер заготовок выбирается кратным листу стеклотекстолита 914,4 x 1220 мм).

Штамповка ПП. Операции штамповки заготовок ПП проводят на стандартных кривошипных или эксцентриковых прессах с использованием вырубных штампов, где матрицы и пуансоны изготавливаются из сталей марок Х12М и Х12Ф1 или твердого сплава марок ВК15 и ВК20.

Расчет исполнительных размеров матрицы и пуансона выполняют по формулам

(19)

(19)

где Dм,Dп - исполнительные размеры матрицы и пуансона; δ, δп, δм – допуски на вырубаемую плату, пуансон, матрицу; z – двусторонний зазор между пуансоном и матрицей; z = 0,045…0,09 для ПП из стеклотекстолита (возрастает с увеличением L), толщиной 1,5 мм, в зависимости от размера ПП.

Таблица 28

| Степень точности вырубаемых плат | Допуск на изготовление инструмента |

| 12/13 квалитеты | 8/9 квалитет |

| 11 квалитет | 6/7 квалитет |

Определяем усилие вырубки по контуру или пробивки отверстий по формуле (для штампа, с вырубкой “на провал”):

Рå = Р1+Р2+Р3+Р4,

где Р1- усилие вырубки (пробивки), Н; Р2- усилие прижима материала к плоскости штампа, Н; Р3 – усилие проталкивания, Н; Р4- усилие снятия отхода или детали с пуансона, Н.

Расчет усилия вырубки зависит от конструкции штампа [15]. Если в конструкции штампа используются контрпуансон, буфер, тарельчатые пружины или другие конструктивные элементы, то необходимо скорректировать формулу расчета усилия Рå. В частности, для штампа, показанного на рис. 21.

Рå = Р1+2Р4,

Усилие Р1 вырубки (пробивки) определяют по формуле:

P1 = 1,2∙L∙S∙τср, (20)

где L – периметр вырубаемого (пробиваемого) контура, мм; S – толщины вырубаемой ПП, мм; τср – сопротивление срезу, МПа (для стеклотекстолита 130…150 МПа).

Для предотвращения расслоения материала и улучшения качества поверхности среза необходимо использовать прижим.

Усилие прижима:

P2 = L∙S∙q, (21)

где q – удельное давление прижима, (1…1,5∙107 Па).

Усилие проталкивания:

P3 =К1∙Р1∙h/S. (22)

Здесь К1=0,05…0,08 – коэффициент; h – высота цилиндрического пояска матрицы, мм (h≈S).

Усилие снятия детали (полосы) с пуансона с помощью буферов, съемников:

P4 = (0,06…0,12)P1 (возрастает с увеличением S). (23)

В процессе конструирования штампа необходимо определить усилие, развиваемое съемником, или определить параметры резинового буфера, создающего усилие съема (с запасом), с коэффициентом 1,5…2. Р4 =F·q, где F- площадь контактного кольца резинового буфера, а q=2…3,5 МН/м2 удельная нагрузка на резину. Нб=(0,25…1,5)(D - d); по известной площади F и зная размер ПП можно определить наружный диаметр резинового буфера D и высоту кольца в свободном состоянии Н, учитывая, что допускаемое сжатие резины f=(0,3…0,4)Н.

После определения På выбирают пресс с номинальным усилием PH, кН, (прессы изготавливают в определенном интервале по номинальному усилию: 63; 100; 160; 250; 400; 630; 800; 1000; 1250; 1600; 2000 кН и т.д.) ход пресса H. Далее необходимо проверить пригодность кривошипного пресса по мощности (работе) во избежание перегрузки (гидравлический пресс выбирается только по усилию). Сравниваем полезную работу пресса А0 с расчетной А∑:

A0 = 0,2∙k∙Hн ∙PH, (24)

где k = 0,36 при работе пресса одиночными ходами.

Работа вырубки-пробивки:

А1 = 0,6∙S∙P. (25)

Работа, затрачиваемая на трение:

А2 = (0,2…0,4) А1. (26)

Работа, затрачиваемая на сжатие буферов, съемников, выталкивателей:

А3 = P4∙ Hб (27)

Тогда

А∑ = А1+А2+А3

Необходимо, чтобы А0 > А∑. Если такое условие не выполняется, следует использовать более мощный пресс или увеличить ход, что неблагоприятно скажется на производительности.

На рис. 24 представлен штамп для вырубки ПП. Штамп состоит из верхнего и нижнего пакетов (верхняя плита 10 движется вниз по четырем направляющим колонкам, нижняя закреплена на плите пресса) и работает следующим образом. Усилие пресса передается на заготовку через установленный на нижней плите 1 вырубной пуансон контура 3. Матрица закреплена на верхней плите болтами 21 (в данной конструкции пуансон внизу, а матрица вверху). При раскрытии штампа сжатый при штамповке резиновый буфер 4, через съемник 5 снимает полосу (отход) с пуансона. Вырубленная ПП (показана черным цветом) запрессованная в результате штамповки в матрицу 7, извлекается из матрицы с помощью выталкивателя 8 (и деталей 22,13,16). Базирующие отверстия в ПП пробиваются четырьмя пуансонами 12.

Рис. 24. Конструкция типового штампа для вырубки ПП.

Получение базовых отверстий. Установочные (базовые) отверстия используются для установки заготовки на операциях высокой точности (сверление монтажных отверстий, установка фотошаблона при получении защитного рельефа схемы), др. При этом заготовки следует собирать в пакет толщиной не более 11 мм. Биение сверла не более 0,05 мм. Точность диаметра и предельные отклонения расстояний между центрами фиксирующих отверстий для ПП 1и 2 классов-Н12 и (±0,05)мм, 3и4-Н9 и (±0,02…0,03), для 5-(±0,01)и (±0,01)мм.

Номинальный размер сверла dсв выбирают согласно формуле:

dсв = d+0,7(δ1+ δ2), (28)

где d – номинальный диаметр обрабатываемого отверстия, мм; δ1, δ2 – допуск на диаметр (не ниже 8…9 кв.) и усадка отверстия после охлаждения(0,1…0,2).

Получение монтажных и металлизированных отверстий. Используют следующие режимы резания: скорость резания Vр – от 40 до 180 м/мин, подача для ДПП f = 0,02…0,07 мм/об, для МПП 0,02…0,05 мм/об. Усилие прижима 1,5…2 МПа.

Число оборотов шпинделя станка можно определить по формуле

(29)

(29)

Скорость подачи по оси Z

(30)

(30)

Например, если f=0,05 мм/об, а n=50000 мин-1, то F=2,5 м/мин.

Стойкость твердосплавных сверл между переточками составляет 1000…1300 отверстий, что соответствует суммарной глубине 1500…2000 мм.

Современные сверлильно-фрезерные станки для сверления ПП имеют:

· высокоскоростной шпиндель: 150 тыс. мин-1;

· автоматическую смену инструмента;

· систему лазерного контроля состояния инструмента до и в процессе работы;

· управляемый скоростной сервопривод по оси Z;

· контроллер компьютерного управления;

· точность позиционирования до ±5 мкм;

· производительность до 400 отв/мин.

Они обладают возможностью сверления отверстий Ø до 0,1 мм, точностью глубины сверления до ± 25 мкм, (для станков KLG - ± 7 мкм), высокой скоростью перемещения по осям X-Y с ускорением 10…15 м/сек2. Автоматическая смена инструмента согласуется с производительностью станка – магазин сверл может загружаться сотнями и даже тысячами сверл десятка типоразмеров.

|

|

|