|

Характеристика детали и условий её работы

|

|

|

|

Деталь – ступица переднего колеса а/м ЗИЛ‑130.

Материал: чугун КЧ 35–10. Твердость: НВ 163, не более.

Класс деталей: «полые цилиндры».

Детали этого класса подвергается механическим нагрузкам и для них основным видами износа являются коррозионно-механический и молекулярно-механический,

которые характеризуются следующими явлениями – молекулярным схватыванием, переносом материала, разрушением возникающих связей, вырыванием частиц и образованием продуктов химического взаимодействия металла, с агрессивными элементами среды. Полые стержни работают в условиях трения, которое сопровождается цикличным изменением температуры и наличием агрессивной среды.

Основные дефекты, характерные для деталей этого класса – износ внутренних и наружных посадочных мест под подшипники; износ шеек под сальники; износы, задиры, кольцевые риски на трущихся поверхностях.

Внутренние и наружные поверхности этих деталей, а также их торцы являются базовыми при механической обработке.

Износ отверстий под подшипники и шейку шестерни, сальники устраняют постановкой дополнительных ремонтных деталей (ДРД) – втулок. Если же при восстановлении отверстий под подшипники и сальники используется вибродуговая наплавка, то они сначала растачиваются, наплавляются в 2 слоя, а затем растачиваются в соответствии с заданным размером.

При восстановлении полых стержней необходимо обеспечивать размеры и шероховатость восстановленных поверхностей, твердость и прочность сцепления нанесено – го материала с основным металлом, а также соосность и симметричность относительно общей оси, допустимую цилиндричность и круглость.

Выбор рационального способа восстановления детали ведется по трем критериям: применимости, долговечности, экономичности. Критерий применимости определяет принципиальную возможность применения различных способов восстановления по отношению к конкретной детали. Критерий долговечности определяет работоспособность восстанавливаемой детали. Критерий экономичности определяет себестоимость восстанавливаемой детали. Критерии долговечности и экономичности определяются по таблице. Выбор рационального способа восстановления представляются в виде таблицы. Выбор рационального способа восстановления детали

|

|

|

Таблица 2.2

| Номер и наименование дефекта | Возможные способы восстановления по критериям | Принятый способ восстановления | ||||

| Применимости | Износостойкости | Выносливости | Долговечности | Экономичности | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Износ отверстия под наружное кольцо внутреннего подшипника | Постановка | Постановка втулки | ||||

| втулки, | 0,90 | 0,90 | 0,81 | 242 | ||

| электроимпульсная наплавка | 0,70 | 0,60 | 0,42 | 97,5 | ||

| Износ отверстия под наружное кольцо наружного подшипника | Постановка втулки | |||||

| Постановка втулки, электроимпульсная наплавка | 0,90 0,70 | 0,90 0,60 | 0,81 0,42 | 242 97,5 | ||

| Износ резьбы | Нарезание резьбы большего диаметра | 0,90 | 0,62 | 0,62 | 52,0 | Нарезание резьбы больше – го диаметра |

Я выбрал способ восстановления постановка втулки (ДРД), т.к. этот способ имеет большие критерии износостойкости, выносливости, долговечности, чем при электроимпульсной наплавке, дорогостоящий, но ремонтная деталь является ответственной, то ей необходимы эти критерии в больших значениях.

Схема технологического процесса – последовательность операций необходимых для устранения дефекта детали. При наличии на детали нескольких дефектов, схемы составляются на каждый дефект в отдельности.

|

|

|

| № дефекта | Дефект | Способ устранения | № операции | Наименование и содержание операции | Установочная база |

| 1 схема | |||||

| 2 | Износ отверстия под наружное кольцо внутреннего подшипника | Постановка втулки | 0,5 10 15 20 25 30 35 40 45 | слесарная изготовление заготовки; токарная свертывание втулки; снятие фаски; подготовка ремонтируемого отверстия под свертную втулку; растачивание отверстия; нарезка на обработанной поверхности винтообразной канавки; установка втулки в ремонтируемое отверстие; раскатка втулки; обработка фаски; | Наружная цилиндрическая поверхность |

| 2 схема | |||||

| 3 | Износ отверстия под наружное кольцо внутреннего подшипника | Постановка втулки | 0,5 10 15 | слесарная изготовление заготовки; токарная свертывание втулки; снятие фаски | |

План технологических операций

В этом разделе необходимо определить последовательность выполнения операций, подобрать оборудование, приспособления, режущие и измерительные инструменты. Каждая последующая операция должна обеспечивать сохранность качества рабочих поверхностей деталей достигнутых в предыдущих операциях.

Таблица 2.4

| № операции | Наименование и содержание операции | Установочная база | Оборудо-вание | Приспособление | Инструмент | |

| рабочий | Измеритель-ный | |||||

| 05 | Контроль размера 2‑х отверстий | Пробка | ||||

| 110 | токарная Свертывание втулок из заготовок для отверстий внутреннего и наружного подшипника | наружная цилиндрическая поверхность | токарно-винторезный станок модели 163 | спецприспособление | Штангенциркуль ШЦ‑1–125–01 | |

| 15 | Снятие фасок с торцов втулок для отверстий внутреннего и наружного подшипников | токарно-винторезный станок модели 163 | поводковый патрон с поводком | Проходной резец с пластинкой Р‑18 | ||

| 20 | Растачивание отверстия под кольцо (внутреннего подшипника) | токарно-винторезный станок модели 163 | поводковый патрон с поводком | проходной резец с пластинкой Р‑18 | ||

| 25 | Нарезка на обработанной поверхности винтообразной канавки под кольцо внутреннего подшипника | токарно-винторезный станок модели 163 | поводковый патрон с поводком | проходной резец с пластинкой Р‑18 | ||

|

|

|

Расчёт припусков

Припуском называется слой металла, подлежащий удалению с поверхности заготовки в процессе обработки для получения готовой детали. Припуски делятся на: общие и межоперационные(промежуточные).

Общий – припуск снимаемый в течении всего процесса обработки данной поверхности.

Межоперационный – припуск, который удаляют при выполнении отдельной операции.

Исходные данные:

дефект – износ отверстия под наружное кольцо внутреннего подшипника

диаметр номинальный – dн=  (мм)

(мм)

диаметр изношенный – dи=  (мм)

(мм)

операции по восстановлению: 1) растачивание (придание отверстию правильной формы)

2) напрессовка втулки произвольной толщиной 3 мм, для ее входа в ремонтируемое отверстие

3) растачивание втулки под требуемый ремонтный размер её толщины 0,025 мм

4) раскатывание втулки толщиной 0,025 мм под номинальный размер ремонтируемого отверстия.

Расчетная толщина втулки:

δ=  мм. [3,1]

мм. [3,1]

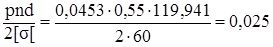

P=0,0453  , удельное контактное давление; [Л‑7, стр. 70]

, удельное контактное давление; [Л‑7, стр. 70]

d=119,941 мм;

n=  ; [3,2]

; [3,2]

где [σ]=60  , допускаемые напряжения; [Л‑7, стр. 70]

, допускаемые напряжения; [Л‑7, стр. 70]

=33

=33  , предел текучести материала втулки; [Л‑7, стр. 70]

, предел текучести материала втулки; [Л‑7, стр. 70]

n=  =

=  ;

;

δ=  мм.

мм.

Материал втулки: сталь 40Г.

Таблица 3.1

| № | Переходы | Припуски 2Zmin | Допуски Тdi, мм | Размер до обработки | Размер После обработки |

| 1 | Растачивание (придание отверстию правильной формы) с d=119,990 до d=120,290 | 0,30 | 0,138 | 119,990 | 120,290 |

| 2 | Напрессовка втулки произвольной толщиной 3 мм, для её входа в ремонтируемое отверстие с d=120,290 до d=117,290 | 3,00 | - | 120,290 | 117,290 |

| 3 | Растачивание втулки под требуемый расчетный размер её толщины равный 0,0004 мм с d=117,290 до d=119,915 | 2,625 | 0,0217 | 117,290 | 119,915 |

| 4 | Раскатывание втулки толщиной 0,025 мм под номинальный размер ремонтируемого отверстия с d=119,940 до d=119,941 | 0,001 | 0,01 | 119,940 | 119,941 |

Расчёт режимов обработки

Расчёт режимов при растачивании отверстия

1) глубина резания:

[3.3]

[3.3]

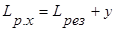

2) расчётная длинна обработки:

|

|

|

[3.4]

[3.4]

2…6, величина подвода врезания и перебега инструмента;

2…6, величина подвода врезания и перебега инструмента;

; [Л‑3, стр. 74]

; [Л‑3, стр. 74]

3) значение подачи:

; [Л‑7, стр. 344]

; [Л‑7, стр. 344]

4) уточнение по паспорту станка:

5) определение стойкости инструмента:

; [Л‑20, стр. 26]

; [Л‑20, стр. 26]

6) расчёт скорости резания:

[3.5]

[3.5]

Vтабл=30 м/мин (для резцов из быстрорежущих сталей Р18); [Л‑20, стр. 29]

К1=0,7, для КЧ 35–10; [Л‑20, стр. 29]

К2=1,15, зависящий от стойкости инструмента; [Л‑20, стр. 29]

К3=1,0 для продольного точения; [Л‑20, стр. 29]

7) число оборотов шпинделя:

[3.6]

[3.6]

V=24,15, см. п. 6;

D=199,99, диаметр изношенного отверстия;

8) уточнение оборотов шпинделя по паспорту станка:

63 (об/мин)

63 (об/мин)

9) уточнение скорости резания по принятому числу оборотов:

[3.7]

[3.7]

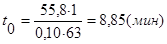

10) расчёт основного (машинного) времени обработки:

[3.8]

[3.8]

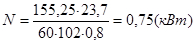

11) проверочный расчёт по мощности:

а) силы резания:

; [Л‑20, стр. 35], [3.9]

; [Л‑20, стр. 35], [3.9]

б) мощность резания:

б) мощность резания:

; [Л‑20, стр. 35], [3.11]

; [Л‑20, стр. 35], [3.11]

в) коэффициент использования станка по мощности:

[3.12]

[3.12]

=0,05<1 – значит станок выбран правильно.

=0,05<1 – значит станок выбран правильно.

Расчёт режимов при запрессовке втулки:

3) значение подачи:

4) уточнение по паспорту станка:

2) расчётная длинна обработки:

2…6

2…6

4) определение усилия запрессовки:

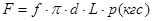

; [K‑7, стр. 69], [3.13]

; [K‑7, стр. 69], [3.13]

- коэф. трения; [K‑7, стр. 69]

- коэф. трения; [K‑7, стр. 69]

-номинальный диаметр отверстия; [K‑7, стр. 69]

-номинальный диаметр отверстия; [K‑7, стр. 69]

-длина резания; [K‑7, стр. 69]

-длина резания; [K‑7, стр. 69]  – удельное контактное давление сжатия; [K‑7, стр. 69]

– удельное контактное давление сжатия; [K‑7, стр. 69]

5) расчёт основного (машинного) времени обработки:

[3.14]

[3.14]

|

|

|