|

Требования, предъявляемые к колесным парам.

|

|

|

|

В соответствии с ПТЭ (ЦРБ – 756 от 26.05.2002г) расстояние между внутренними гранями колес у ненагруженной колесной пары должно быть 1440 мм, при скоростях движения до 120 км/ч допускается отклонение в сторону увеличения и уменьшения не более 3 мм, при скоростях от 120 км/ч до 140 км/ч отклонение в сторону увеличения не более 3 мм, уменьшение не более 1 мм.

Запрещается выпускать из ТО-2, ТО-3, текущих ремонтов и допускать к следованию в поездах подвижной состав с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, а также при следующих износах и повреждениях колесных пар, нарушающих взаимодействие пути и подвижного состава:

а) при скоростях движения до 120 км/ч:

- прокат по кругу катания у локомотивов, а также МВПС и пассажирских вагонов дальнего сообщения – более 7мм, местного сообщения – более 8мм.;

- толщина гребня более 33мм или менее 25мм у локомотивов при измерении на расстоянии 20мм от вершины гребня при его высоте 30 мм, а у ТПС с высотой гребня 28мм при измерении на высоте 18мм, а при измерении шаблоном УТ-1 – на расстоянии 13мм от круга катания;

б) при скоростях движения от 120 км/ч до 140 км/ч:

- прокат по кругу катания у локомотивов и МВПС более 5мм;

- толщина гребня более 33мм или менее 28мм при измерении на расстоянии 20мм от вершины гребня при высоте гребня 28мм, а у ТПС с высотой гребня 28мм – при измерении на расстоянии 18мм от вершины гребня.

При ползуне (выбоине) на поверхности катания у локомотивов и МВПС более 1мм.

При обнаружении ползуна (выбоины) в пути следования машинист действует согласно ПТЭ п.10.3

Запрещается выдавать в поезда ТПС с колесными парами, имеющими следующие дефекты или отступления:

- выщербину, раковину или вмятину на поверхности катания глубиной более 3мм или длиной у локомотивов и МВПС более 10мм, у прицепного вагона более 25мм;

|

|

|

- выщербину или вмятину на вершине гребня длиной более 4мм;

- разницу прокатов у левой и правой стороны колесной пары более 2мм;

- опасную форму гребня (параметр крутизны) – менее 6,5мм, измеряемую универсальным шаблоном УТ-1;

- остроконечный накат гребня в зоне поверхности на расстоянии 2мм от вершины гребня и до 13мм от круга катания;

- острые поперечные риски и задиры на шейках предподступичных частях осей;

- протертое место на средней части оси локомотива глубиной более 4мм, на оси МВПС – более 2,5 мм;

- местное или общее увеличение ширины бандажа или обода цельнокатаного колеса более 6мм;

- ослабление бандажного кольца в сумме на длине более 30%, не более чем в трех местах для локомотивов и 20% для МВПС, а также ближе 100мм от замка кольца;

- толщину бандажей колесных пар менее (мм):

- электровозов, кроме ВЛ22, ВЛ23, ВЛ8, ВЛ60 всех индексов – 45;

- моторных вагонов МВПС – 35;

- толщина ободьев цельнокатаных колес менее (мм):

прицепных вагонов МВПС – 25;

тепловозов – 30;

- трещины в ободе, диске, ступице и бандаже колеса ТПС;

- кольцевые выработки на поверхности катания у основания гребня глубиной более 1мм.

Инструменты.

Для определения профиля поверхности катания колеса в лабораторной работе был использован универсальный шаблон УТ1.

Шаблон модели УТ1 предназначен для измерения и контроля следующих геометрических параметров колесных пар ТПС: толщины гребня, параметра крутизны гребня (выявления опасной формы), высоты гребня.

Толщина гребня - расстояние, измеренное по горизонтали на высоте 13мм от поверхности круга катания колеса между двумя точками, лежащими по разные стороны от вершины гребня;

Параметр крутизны гребня - это расстояние, измеренное по горизонтали между двумя точками наружной поверхности гребня, одна в 2мм от вершины, а другая - 13мм от круга катания колеса. Он характеризует изменение формы и размеров гребня.

|

|

|

Высота гребня – расстояние, измеренное по вертикали между вершиной гребня и поверхностью круга катания бандажа.

|

Рисунок 2 – Эскиз шаблона универсального (модельУТ1)

Результаты измерения

В ходе выполнения лабораторной работы были выполнены измерения, которые занесены в таблицу 1.

Таблица 1 - Результаты измерений

| Наименование | Норма, мм | Фактически, мм |

| Толщина бандажа | 90 | 70 |

| Прокат | 0 | 0,4 |

| Толщина гребня | 33 | 28 |

Толщина гребня была измерена специальным шаблоном.

Вывод: осмотренная колесная пара имеет профиль ДМеТИ, все размеры соответствуют норме. Колесная пара бракуется по дефектам, выявленным в результате осмотра

1.Длина ползуна 35мм

2.В точке 11 навар на гребне

3. В точке 2 задир на гребне

Список литературы.

1. Инструкция по формированию, содержанию и ремонту колесных пар тягового подвижного состава железных дорог ЦТ №329.

2. Правила технической эксплуатации железных дорог Российской Федерации ЦРБ - 756 от 26.05.2000г.

Лабораторная работа №3.

«Диагностирование технического состояния зубчатых колес

Шестеренок».

Цель работы: Ознакомиться с характерами дефектов зубчатых передач, получить практические навыки измерений износа зубчатых передач.

Теоретическая часть.

Дефекты, выявленные в эксплуатации:

1.1 Дефекты поверхности. К ним относятся:

- износ по толщине зуба;

- остроконечный износ;

- выщербины;

- сколы у торцов зубьев.

1.2 К трещинам и изломам относятся:

- трещины у основания ножки зуба и во впадине

- трещины и прижоги на рабочих поверхностях зубьев

- изломы зубьев и сквозные трещины

- разрыв шестерни, идущий от посадочного отверстия

1.3 К дефектам сборки относятся:

- Ослабление посадки и проворот шестерни.

Дефекты, выявленные при техническом контроле и в процессе изготовления шестерен бывают общими и закаленного слоя.

Описание изделия.

В ходе выполнения лабораторной работы практически был произведен замер ширины зуба венца зубчатого колеса и малой шестерни специальным шаблоном – штангензубомером.

|

|

|

|

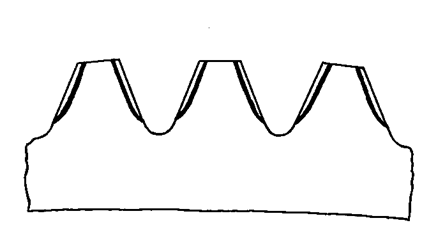

Рисунок 1 – Внешнее проявление и способ выявления дефекта.

Уменьшение толщины зубьев, определяемое специальным шаблоном.

Причины появления.

Отсутствие или недостаточность смазки в кожухе;

Пониженная, по отношению к требуемой по стандарту, твердость закаленного слоя из-за нарушения режима закалки в т.ч.

- неоднородность структуры закаленного слоя

- обводнение смазки

- монтажные отклонения (нарушение межосевого расстояния, перекос).

Меры предупреждения.

Усиление контроля за состоянием кожухов зубчатых передач;

Контроль за наличием и техническим состоянием смазки;

Контроль за технологией процесса закалки зубчатых колес;

Контроль за монтажом зубчатых передач.

|

|

|

12 |