|

Защитные жаростойкие покрытия для лопаток газовых турбин из жаропрочных никелевых сплавов

|

|

|

|

Сопротивление поверхности литых лопаток турбин из жаропрочных никелевых сплавов с направленной и монокристаллической структурой высокотемпературному окислению или различным видам горячей коррозии является непременным условием их высокой эксплуатационной надежности. Защитные покрытия, наносимые на внутреннюю и внешнюю поверхность охлаждаемых лопаток турбин, позволяют исключить прямое взаимодействие материала лопатки с агрессивной газовой средой, замедляет нежелательные процессы окисления поверхности основного материала или коррозионного его повреждения, позволяют сохранить в процессе эксплуатации механические свойства материала лопатки и предохранить её поверхность от диффузионного насыщения вредными элементами. Необходимость в защитных покрытиях лопаток ГТД возникла ещё в 50 – х годах прошлого века, когда стало очевидным, что требования к фазовому и элементному составам ЖНС с точки зрения повышения его жаропрочности несовместимы с аналогичными требования для достижения методами легирования необходимого уровня жаростойкости.

Широкое применение в настоящее время безуглеродистых жаропрочных никелевых суперсплавов для литья монокристаллических лопаток турбин и отсутствие в структуре сплава карбидной сетки МеС «китайские иероглифы», выделяющейся при равноосной кристаллизации, дополнительно усилило диффузию элементов продуктов сгорания топлива в материал изделий. Необходимо также учитывать тот факт, что большинство тугоплавких легирующих элементов жаропрочных никелевых сплавов W, Re, Ru, Ta интенсивно окисляются при температурах 300 – 600 °C на поверхности изделий, что неизбежно приводит к снижению жаропрочных характеристик изделия в целом. Так Re уже при 300 °C образует оксид ReO4, а при нагреве до 600 °C – летучий Re2O7; W и Ru легко окисляются при 400 °C до RuO2 и WO2, WO3, а плотная окисная плена Ta2O5 при 500 °C становится пористой и теряет свои защитные свойства. Несмотря на то, что тугоплавкие легирующие элементы находятся в твердом растворе  - матрицы или

- матрицы или  - фазы, при рабочих температурах имеет место постоянный диффузионный массоперенос их к поверхности изделия за счет градиента концентраций, который появляется при первых же стадиях окисления рабочей поверхности лопатки. Наиболее актуальной является задача защиты рабочей поверхности монокристаллических лопаток, работающих при высоких температурах (T = 1000 – 1100 ° C) изготовленных из сплавов с предельным содержанием легирующих элементов.

- фазы, при рабочих температурах имеет место постоянный диффузионный массоперенос их к поверхности изделия за счет градиента концентраций, который появляется при первых же стадиях окисления рабочей поверхности лопатки. Наиболее актуальной является задача защиты рабочей поверхности монокристаллических лопаток, работающих при высоких температурах (T = 1000 – 1100 ° C) изготовленных из сплавов с предельным содержанием легирующих элементов.

|

|

|

1. 7 Основные требования, предъявляемые к жаростойким и теплозащитным покрытиям.

Покрытия, наносимые на лопатки турбин ГТД, должны в течение заданного для турбины ресурса защищать поверхность лопаток от разрушения. Для этого материал покрытий должен отвечать ряду требований:

- высокая жаростойкость, т.е. способность противостоять высокотемпературному окислению и взаимодействию с составляющими окислительной атмосферы N2, H2 в рабочем интервале температур;

- стойкость в агрессивных средах атмосферы продуктов сгорания топлива (сульфидная коррозия, ванадиевая коррозия и др.) и способность противостоять солевой коррозии (морские ГТД);

- эрозионная стойкость, т.е. способность противостоять кавитационному воздействию струи рабочего газа и абразивных частиц окислителя (газоперекачивающие, энергетические ГТД);

- материал покрытия не должен разрушаться под действием статических и переменных напряжений, которые испытывает в процессе эксплуатации изделие;

- должен быть стабильным на поверхности лопаток и не разрушаться в результате взаимодействия с защищаемым сплавом (образование хрупких интерметаллидных соединений и ТПУ – фаз);

|

|

|

- защитные покрытия не должны ухудшать основные механические свойства материала лопаток – жаропрочность, сопротивление термической усталости и выносливость и др. вследствие диффузионного проникновения элементов вглубь изделия;

- покрытие должно быть связано с основой в течение всего срока эксплуатации;

- различия между коэффициентами линейного расширения покрытия и основного металла должно быть минимальным, обеспечивая прочность его сцепления с металлом лопаток в эксплуатационных условиях;

- покрытие должно обладать высоким сопротивлением термоусталости, иметь достаточный для обеспечения его работоспособности уровень пластичности;

- температурная граница хрупко – вязкого перехода должна находиться ниже всего интервала рабочих температур;

- покрытие должно быть ремонтопригодным;

- применение выбранного типа покрытия должно быть экономически оправданным (с учетом стоимости нанесения и удлинения срока службы).

В настоящее время ни одна из разработанных систем покрытие - основной металл не удовлетворяет всем перечисленным требованиям. Поэтому в зависимости от конкретных условий эксплуатации, от толщины покрытия и степени ответственности ГТД формируются конкретные требования, и предпочтение отдается тому или иному комплексу характеристик.

1. 8 Классификация жаростойких покрытий.

Покрытия, применяемые для защиты деталей газовых турбин от сульфидной, ванадиевой коррозии и высокотемпературного окисления в качестве жаростойких, теплозащитных и износостойких, можно разбить на две группы.

К первой относятся покрытия, при использовании которых, изменяется состав поверхностного слоя материала путем его диффузионного насыщения различными элементами (алюминием, хромом, кремнием и др.). Эти покрытия обычно называют диффузионными.

Вторая группа объединяет различные металлические и керамические покровные покрытия, которые наносятся на материал – основу различными методами (плазменное и ионно – плазменное напыление, детонационное напыление, химическое осаждение из паров, ионное распыление, электронно-лучевое испарение и конденсация в вакууме, вакуумно-дуговое напыление и др.)

|

|

|

Диффузионные покрытия

Наиболее распространенными методами получения диффузионных покрытий являются:

- твердофазное насыщение из смеси металлических порошков, содержащих галогенный активатор и инертный наполнитель (как правило – порошок  ),

),

- насыщение из шликера (суспензий),

- газоциркуляционный метод.

Имеют место также методы металлизации, комбинации гальванического и диффузионного методов, методы погружения в расплав и ионной имплантации [15].

Наибольшее распространение получила технология нанесения алюминидных покрытий в порошках, содержащих 98% сплава  (50%

(50%  ) и 2%

) и 2%  , при 800 – 950 °C в течение 2 – 4 ч, обеспечивающая получение слоев толщиной 20 – 60 мкм. Шликерный метод по сравнению с порошковым насыщением имеет ряд преимуществ: сокращается термический цикл (отсутствие контейнеров с порошковой засыпкой), возможность проведения местного насыщения. В качестве связующего вещества используются суспензии на коллоксилине и амилацетате. Наполнителем служат дисперсные порошки металлов, сплавов, химических соединений.

, при 800 – 950 °C в течение 2 – 4 ч, обеспечивающая получение слоев толщиной 20 – 60 мкм. Шликерный метод по сравнению с порошковым насыщением имеет ряд преимуществ: сокращается термический цикл (отсутствие контейнеров с порошковой засыпкой), возможность проведения местного насыщения. В качестве связующего вещества используются суспензии на коллоксилине и амилацетате. Наполнителем служат дисперсные порошки металлов, сплавов, химических соединений.

Наиболее распространены в шликерной технологии порошки интерметаллидов  различного стехиометрического состава, порошки сплава

различного стехиометрического состава, порошки сплава  , силицидов, металлического иттрия, РЗМ. Температура формирования покрытий на сплавах изменяется от 950 до 1250 °C, а время термической обработки в вакууме или в аргоне составляет от 30 мин до 10 ч. Шликерные покрытия имеют меньший ресурс по сравнению с порошковыми, что связано с образованием микронеплошностей слоя из–за растрескивания пленки во время сушки и выгорания органики. На деталях сложной формы трудно обеспечить получение равномерных по толщине покрытий, затруднена защита внутренней полости охлаждаемых лопаток. Увеличение стойкости против высокотемпературного окисления достигается применением циркуляционного метода газофазного насыщения поверхности жаропрочных сплавов.

, силицидов, металлического иттрия, РЗМ. Температура формирования покрытий на сплавах изменяется от 950 до 1250 °C, а время термической обработки в вакууме или в аргоне составляет от 30 мин до 10 ч. Шликерные покрытия имеют меньший ресурс по сравнению с порошковыми, что связано с образованием микронеплошностей слоя из–за растрескивания пленки во время сушки и выгорания органики. На деталях сложной формы трудно обеспечить получение равномерных по толщине покрытий, затруднена защита внутренней полости охлаждаемых лопаток. Увеличение стойкости против высокотемпературного окисления достигается применением циркуляционного метода газофазного насыщения поверхности жаропрочных сплавов.

Длительные выдержки при высоких температурах приводят к рассасыванию слоя и уменьшению защитных свойств алюминидного покрытия: увеличивается его толщина и уменьшается максимальная концентрация Al. В результате поступления в диффузионную зону  превращается в

превращается в  . Так например, по данным работы [15], через 4000 часов выдержки при 850 °C концентрация Al уменьшается от 20% до 8%. Закономерности рассасывания подробно рассмотрены в работе [14].

. Так например, по данным работы [15], через 4000 часов выдержки при 850 °C концентрация Al уменьшается от 20% до 8%. Закономерности рассасывания подробно рассмотрены в работе [14].

|

|

|

Среди диффузионных покрытий наиболее распространены за рубежом платино – алюминидные покрытия, впервые предложенные Лекартом в 1970 году. Первые покрытия были реализованы немецкой фирмой Deutsche Edelstahlwerke и обозначались маркой LDC – 2. Процесс состоял из нанесения гальваническим способом слоя платины в несколько микрон, после чего проводили высокотемпературное алитирование. Дефекты покрытия обычно образуются в случаях плохой очистки деталей перед нанесением Pt.

Хромовые диффузионные покрытия обеспечивают существенно лучшую защиту лопаток из жаропрочных сплавов, как от сульфидной коррозии, так и от эрозии по сравнению с алюминидными. Особенности диффузионного насыщения хромом:

- пониженная, по сравнению с Al скорость диффузии, в связи, с чем хромирование производится при более высоких температурах: 1100 – 1200 °C,

- высокая поверхностная твердость и повышенная по сравнению с алитированной хрупкость слоя,

Диффузионное хромирование осуществляется так же, как и алитирование, в порошках и шликерным методом в смесях, содержащих  или

или  [10].

[10].

В настоящее время нет единой технологии, позволяющей создавать покрытия, покрытия которые бы достаточно эффективно защищали одновременно наружную и внутреннюю поверхности охлаждаемых лопаток от высокотемпературного окисления. Сложная конфигурация внутренней полости лопаток затрудняет, а в некоторых случаях делает невозможным использование традиционных методов нанесения покрытий, применяемых для защиты наружных поверхностей лопаток.

Для нанесения диффузионных покрытий одновременно на внешние и внутренние поверхности охлаждаемых лопаток ГТД используют газоциркуляционный метод (разработка УПИ им. С. М. Кирова) – осаждение паров диффундирующего металла на изделие в вакууме с последующим диффузионным отжигом в той же камере [17, 18].

Покровные покрытия

Наносятся с использованием различных технологий, к которым относятся:

–осаждение из паровой фазы с испарением электронным лучом – EB PVD (Electron-Beam Physical Vapor Deposition),

– плазменное напыление при низком давлении – LPPS (Low Pressure Plasma Spray),

– вакуумное плазменное напыление – VPS (Vacuum Plasma Spray),

– плазменное покрытие, наносимое в контролируемой атмосфере – CAPS (Controlled Atmosphere Plasma Spraying),

– плазменное напыление на воздухе – APS (Air Plasma Spray),

|

|

|

– нанесение термоионных покрытий фирмы «Метко» – LA EB PVD или IE EB PVD (Ion Assisted (Enhanced) Electron-Beam Physical Vapor Deposition),

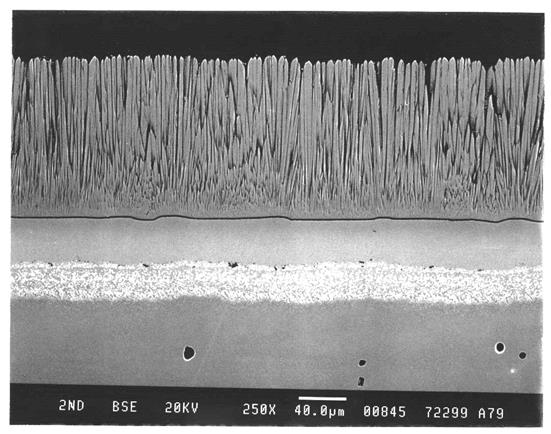

– термобарьерные покрытия – TBC (Thermal Barrier Coating) (Рис. 1.),

|

|

Рис. 1. Микроструктура (×250) комплексного защитного покрытия,

включающего жаростойкое покрытие и ТЗП со столбчатой структурой.

– напыление высокоскоростной плазмой – HVOF (High Velocity Deposition),

– напыление из паровой фазы – CVD (Chemical Vapor Deposition),

– химическое осаждение из газовой смеси (ГЦП) – PVCVD [10].

Для уменьшения эрозии и защиты от износа деталей, работающих при температурах близких к комнатной применяют плазменный и детонационный методы нанесения керамических покрытий. В качестве керамических составляющих используют WC, Cr3C2, Al2O3 и TiO2. Так, согласно [19], принятые Pratt & Whitney покрытия из сплавов 75% Cr3C2 + 25% NiCr (PWA 53 – 7) и 80% Ni + 20% Al (PWA 53 – 21), получаемые методом плазменного напыления, и WC или Cr3C2, получаемые методом детонационного напыления, наносят на 23 различные детали двигателя ДС – 8, в том числе на лопатки компрессора и поверхности валов.

Для уменьшения износа и повышения коррозионной стойкости бандажных полок рабочих лопаток турбин, работающих при высоких температурах, наносят плазменным напылением покрытия из сплавов Co с диспергированной окисью Al и детонационным – покрытия LC1 (85% Cr3C2 + 15% NiCr) и LC1B (80%Cr3C2 + 20% NiCr). Коэффициент линейного расширения покрытий LC1 и LC1B  1/K, близок

1/K, близок  для жаропрочных сплавов, что обеспечивает работоспособность лопаток с такими покрытиями.

для жаропрочных сплавов, что обеспечивает работоспособность лопаток с такими покрытиями.

Наибольшее распространение для защиты от высокотемпературной коррозии получили методы электронно-лучевого, плазменного напыления в вакууме и ионно-плазменный метод.

Для электронно-лучевого нанесения покрытий используются установки типа УЭ 137, УЭ 175 М, разработанные Институтом электросварки АН Украины, а также установки, созданные фирмами «Leybold Gereus» и «Air C o Temeskal»

Состав сплавов системы Me – Cr – Al – Y, наносимых в качестве покровных покрытий, приведен в табл. 1. 1

Таблица 1. 1

Химический состав покрытий, получаемых осаждением в вакууме

| Марка покрытия | Ni | Co | Cr | Al | Y | Si | Fe |

| Классификация Pratt & Whitney | |||||||

| АТД -1 | 51 | - | 38 | 11 | 0,35 | - | - |

| АТД -10 | 69 | - | 20 | 11,5 | 0,65 | - | - |

| АТД -11 | 71 | - | 20 | 9 | 0,35 | - | - |

| АТД -13 | 59 | - | 39 | - | 0,1 | 1,4 | - |

| АТД -15 | 55 | - | 40 | 5 | 0,4 | - | - |

| АТД -7 | 46 | 23 | 18 | 12,5 | 0,3 | - | - |

| АТД -9 | 36 | 20 | 40 | 5 | 0,4 | - | - |

| АТД -2 | - | 65 | 23 – 24 | 12 - 13 | 0,35 | - | - |

| АТД - 4 | - | 67 | 21 | 12 – 12,3 | 0,35 | - | - |

| АТД -5 | - | 70 | 18 | 11 | 0,4 | - | - |

| АТД -6 | - | 72 | 18 | 9 – 9,5 | 0,5 | - | - |

Продолжение таблицы 1

| Марка покрытия | Ni | Co | Cr | Al | Y | Si | Fe |

| АТД -12 | - | 61 | 27 | 11 – 12 | 0,3 | - | - |

| АТД -14 | - | 65 | 30 | 5 | 0,4 | - | - |

| Классификация Института электросварки им. Е. О. Патона | |||||||

| СДП - 1 | основа | 18 – 22 | 18 – 22 | 11 – 13 | 0,2 – 0,6 | - | - |

| СДП – 1А | основа | 18 – 22 | 22 – 25 | 11 – 13 | 0,2 – 0,5 | - | - |

| СДП - 2 | основа | - | 18 – 22 | 11 – 13,5 | 0,2 – 0,6 | - | - |

| СДП - 3 | - | основа | 18 – 22 | 11 – 13 | 0,2 – 0,6 | - | - |

| СДП – 3А | - | основа | 12 – 24 | 11 – 13 | 0,2 – 0,6 | - | - |

| СДП - 4 | основа | 6 - 10 | 18 – 22 | 11 – 13 | 0,2 – 0,6 | - | - |

| СДП - 5 | основа | - | 18 – 22 | 7 – 10 | 0,2 – 0,6 | - | - |

| СДП - 6 | 6 - 10 | основа | 22 – 24 | 11 – 13 | 0,3 – 0,6 | - | - |

| СДП - 7 | 0 - 2 | основа | 28 – 32 | - | 0,3 | - | 8 - 12 |

| СДП - 8 | 0 - 2 | основа | 25 – 28 | 8 – 11 | 0,2 – 0,5 | - | - |

| СДП - 10 | 25 - 30 | - | 24 – 27 | 4,5 – 6 | 0,2 – 0,4 | - | основа |

| СДП - 11 | 0 - 2 | основа | 28 – 32 | 4,5 – 6 | 0,3 – 0,5 | - | - |

| СДП - 12 | 20 - 25 | основа | 22 – 24 | 11 – 13 | 0,3 – 0,5 | - | - |

| СДП - 13 | основа | 18 - 22 | 38 - 42 | 4 - 6 | 0,2 – 0,5 | - | - |

Варьируя содержание Cr и Al в испаряемых сплавах, можно получать различные сочетания пластичности, жаростойкости, сопротивления термической усталости и эрозионной стойкости конденсированных покрытий в условиях циклического окисления и газовой коррозии, усугубленной серой и хлоридами.

В процессе длительной эксплуатации наблюдаются структурные изменения в конденсационном покрытии и поверхностных слоях основы, связанные с встречной диффузией компонентов конденсата и подложки через границу раздела. Так, например, после отжига при 1000⁰C в течение 300 часов сплава ЖС 6К с покрытием Co – Cr – Al – Y содержание Ni в наружных слоях покрытия достигает 25 – 30%, а содержание Al уменьшается до 3,5 – 6,5%.

|

|

|