|

Некоторые сведения по методам обработки профилей зубьев.

|

|

|

|

Лабораторная работа по ТММ №3

«Построение эвольвентных профилей зубьев методом обкатки»

Цель работы - изучение теоретической основы нарезания цилиндрических зубчатых колес эвольвентного профиля методом обкатки инструментальной рейкой и влияние смещения режущего инструмента на форму профиля зубьев.

Некоторые сведения по методам обработки профилей зубьев.

Зубчатые колеса нарезанием изготавливают на универсальных фрезерных и специальных станках. Нарезанием зубьев называют технологическую операцию, сущность которой состоит в вырезании материала, расположенного на месте будущей впадины. В результате на заготовке остаются выступы- зубья.

Существует множество вариантов изготовления зубчатых колес. В их основу положены два принципиально отличных метода:

- метод копирования, при котором рабочие кромки режущего инстру

мента по форме соответствуют обрабатываемой поверхности (конгруэнтны ей);

- метод огибания, при котором инструмент и заготовка за счет кинема

тической цепи станка выполняют два движения - резания и огибания (под огибанием понимается такое относительное движение заготовки и инструмента, которое соответствует станочному зацеплению, т.е. зацеплению инструмента и заготовки с требуемым законом изменения передаточного отношения).

Из вариантов изготовления по способу копирования можно отметить:

- нарезание зубчатого колеса профилированной дисковой или пальцевой

фрезой (проекция режущих кромок, которой соответствует конфигурации впадин). При этом методе резание производится в следующем порядке. Прорезается впадина первого зуба, затем заготовка с помощью делительного устройства (делительной головки) поворачивается на угловой шаг и прорезается следующая впадина. Операции повторяются пока не будут прорезаны все впадины. Производительность данного способа низка, точность и качество поверхности невысокие;

|

|

|

- отливка зубчатого колеса в форму. При этом внутренняя поверхность

литейной формы конгурентна наружной поверхности зубчатого колеса. Производительность и точность метода высокая, однако, при этом нельзя получить высокой прочности и твердости зубьев.

Из вариантов изготовления по способу огибания наибольшее распространение имеет обработка на зубофрезерных или зубодолбежных станках червячными фрезами или долбяками. Производительность достаточно высокая, точность изготовления и чистота поверхности средняя.

При методе огибания (обкатки) режущему инструменту и заготовке сообщают, то относительное движение, которое имели бы два зубчатых колеса, находящихся в правильном зацеплении. Инструмент дополнительно совер-

шает движение обеспечивающее резание. При этом процесс непрерывен (без периодического поворота заготовки), благодаря чему обеспечивается повышение производительности и точности по сравнению с методом копирования. В качестве режущего инструмента применяют долбяк, рейку, червячную фрезу, имеющую в осевом сечении форму инструментальной рейки.

Долбяк (шестерня-инструмент) - это точно изготовленное зубчатое колесо, имеющее режущие кромки. Долбяк совершает поступательное движение параллельно оси нарезаемого колеса. Одновременно долбяку и колесу сообщается вращательное движение тем же отношением угловых скоростей как если бы долбяк и колесо находились в зацеплении. Долбяками можно нарезать колеса внешнего и внутреннего зацепления.

Так как для любого зубчатого колеса может быть спроектирована сопряженная с колесом рейка, то, вместо долбяка, может быть в качестве режущего инструмента использована также и рейка, которая называется инструментальной рейкой.

|

|

|

В процессе нарезания заготовка вращается вокруг своей оси, а рейка совершает возвратно-поступательное движение по вертикали и поступательное движение параллельно касательной заготовке. Здесь необходимо отметить важное практическое значение возможности применения инструментальной рейки в качестве режущего инструмента: прямолинейный профиль зуба рейки удобен для изготовления, заточки и измерения. Поэтому инструмент реечного типа является наиболее простым, дешевым и точным зуборезным инструментом.

Так как червячная фреза имеет профиль инструментальной рейки, то она также относится к инструменту реечного типа.

При нарезании колес, червячную фрезу устанавливают так, чтобы витки ее в месте снятия стружки были параллельны оси колеса, следовательно, ось фрезы должна с торцовой плоскостью колеса составлять угол, равный углу подъема средней линии винтовой поверхности фрезы.

Червячные фрезы применяют для нарезания прямых и косых цилиндрических колес с внешним расположением зубьев и для нарезания червячных колес.

Понятие о исходном и исходном производящем контурах. Нарезание зубьев колеса без смещения и со смещением.

Соотношения между размерами элементов зуба определяются:

- для зубчатых колес параметрами исходного контура;

- для зуборезного инструмента параметрами исходной производящей

рейки через параметры ее нормального сечения - исходный производящий контур.

По ГОСТ 13755-81 значения параметров исходного контура должны быть следующими:

· угол главного профиля α=20°;

· коэффициент высоты зуба h*a= 1;

· коэффициент высоты ножки  = 1,25;

= 1,25;

· коэффициент граничной высоты  = 2,00;

= 2,00;

· коэффициент радиуса кривизны переходной кривой  = c*/(l-sin а) = 0,38;

= c*/(l-sin а) = 0,38;

· - коэффициент радиального зазора в паре исходных контуров с* = 0,25.

Рисунок 1 - Исходный и исходный производящий контуры

Исходный производящий контур отличается от исходного высотой зуба ho= 2,5m. Исходный и исходный производящий контуры образуют между собой конгруэнтную пару (рисунок 1), т.е. один заполняет другой, как отливка заполняет заготовку (с радиальным зазором с*т ) в зоне прямой вершин зуба исходной рейки.

|

|

|

Принципиальное отличие этих контуров в том, что исходный контур положен в основу стандартизации зубчатых колес, а исходный производящий - в основу стандартизации зуборезного инструмента.

Делительной прямой рейки называют прямую, на которой теоретическая толщина зуба равна ширине впадины. Шаг по дуге делительной окружности нарезаемого колеса равен шагу зуба рейки. Благодаря прямой зависимости диаметра делительной окружности от основных параметров ш и z (d=m*z) этотдиаметр принимает за базу для определения элементов и размеров зубьев.

В процессе изготовления зубчатого колеса заготовку относительно зуборезного инструмента можно расположить по-разному. Если делительная окружность нарезаемого колеса перекатывается по делительной прямой инструментальной рейки, то говорят, что колесо нарезано без смещений (или нулевое колесо). Колеса со смещением получаются в том случае, когда режущий инструмент смещен относительно центра нарезаемого колеса так, чтоделительная прямая рейки не совпадает с делительной окружностью колеса.

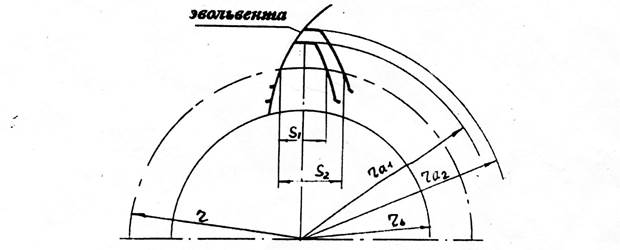

Рисунок 2. Расположение заготовки колеса относительно зуборезного инструмента.

Таким образом, смещение исходного производящего контура b=x*m -кратчайшее расстояние между делительной окружностью заготовки и делительной прямой исходного производящего контура.

Рисунок 3. Два эвольвенных зуба, для которых  >

>  =>

=>  >

>  .

.

Отношение b/m=x называют коэффициентом смещения. При этом смещение называется отрицательным, если оно направлено в сторону оси нарезаемого колеса и положительным, - если смещение производится в сторону от оси колеса. При положительном смещении профиль зуба очерчивается более удаленным участком эвольвенты той же основной окружности и зуб у основания утолщается (рисунок 3).

Оборудования и принадлежности. Для выполнения данной работы имеются приборы ТММ-42 и ТММ 97-4, бумажные круги из ватмана, твердый чертежный карандаш и циркуль.

|

|

|