|

И грузоподъемности автосамосвалов 3 глава

|

|

|

|

Область применения различных ВВ обусловлена прочностью, обводненностью и трещиноватостью массива (таблица 2.1).

Для передачи максимальной энергии взрыва среде ВВ должно быть расположено, как правило внутри массива разрушаемой породы в искусственно создаваемых полостях. Цилиндрические полости именуют шпурами или скважинами. Скважины имеют диаметр более 75 мм и глубину свыше 5 м.

Таблица 2.1. Рекомендуемая область применения взрывчатых веществ

| Условия применения ВВ | Рекомендуемые ВВ | |||

| Заводского изготовления | Изготовленные на прикарьерных пунктах и передвижных установках | |||

| Коэффициент крепости по шкале проф. М.М. Протодьяконова | Коэффициент крепости по шкале проф. М.М. Протодьяконова | |||

| До 12 | Более 12 | До 12 | Более 12 | |

| Сухие скважины, шурфы, траншеи | Граммонит 79/21 Гранулит М Гранулит АС-8 | Граммонит 50/50 Граммонит 30/70 Гранитол 7А | Игданит Акватол Т-20 Ифзанит Т-20 | Комбизар Акватол ГЛТ-20 |

| Обводненные скважины, шурфы, траншеи | Гранулотол Гранитол 1 Эмульсолит П-Г | Гранулотол Граммонит 30/70 Граммонит 50/50 Эмульсолит П-А-20 | Акватол Т-20 Ифзанит Т-20 | Акватол Т-20 Акванал А-10 |

Процесс искусственного образования в массиве шпуров и скважин называют бурением. Для этой цели используют бурильные машины и агрегаты. Процесс бурения состоит в разрушении породы на забое буровым инструментом и ее удалении из шпура или скважины.

Для бурения шпуров и скважин применяют разнообразные сверла и молотки, буровые каретки, буровые станки и установки. При всех способах процесс бурения состоит из выполнения следующих основных операций:

-подготовка и установка бурильной машины для начала работ;

-бурение (разрушение породы) с очисткой забоя скважины от продуктов разрушения (буровой мелочи);

|

|

|

-наращивание бурового става для достижения требуемой глубины бурения и его разборка после окончания работ;

-смена изношенного бурового инструмента;

-передвижение машины на новую точку бурения шпура или скважины.

В настоящее время применяют вращательное, ударное, ударно-вращательное и вращательно-ударное бурение скважин, которые иногда называют механическими способами бурения.

При вращательном бурении инструмент вращается вокруг оси, совпадающей с осью шпура или скважин и одновременно с определенным усилием подается на забой скважины. Величину усилия задают из расчета превышения предела прочности породы на вдавливание на площади контакта режущих лезвий инструмента с породой. При этом происходят последовательное скалывание частиц породы с забоя и углубление инструмента по винтовой линии. Удаление продуктов разрушения производят механическим способом с помощью витых штанг (при бурении шпуров), шнеков (при бурении скважин), промывкой забоя водой или продувкой воздухом. Вращательное бурение применяют в породах с коэффициентом крепости f = 2–6.

В горной промышленности применяют:

-вращательное бурение резцами шпуров с помощью ручных и колонковых сверл;

-вращательное (шнековое) бурение резцами скважин с помощью буровых станков типа СБР (см. прил. 5).

При ударном бурении с помощью ударника инструмент наносит удар по забою и разрушает породу под лезвием. После каждого удара инструмент поворачивается на некоторый угол, обеспечивая получение круглого сечения шпура или скважины.

Различают следующие виды ударного бурения:

Ударно-поворотное бурение обычными и погружными бурильными молотками, при котором инструмент поворачивается только в промежутках между ударами вмонтированным в молоток поворотным устройством.

Ударно-вращательное бурение погружными пневмоударниками и бурильными молотками с независимым вращением, при котором удары наносятся по непрерывно вращающемуся инструменту. Разрушение породы при этих двух способах бурения происходит только за счет его внедрения при ударах.

|

|

|

Вращательно-ударное бурение, при котором удары наносятся по непрерывно вращающемуся под большим (в 10 раз большим, чем при ударно-вращательном) осевым усилием инструменту. Разрушение происходит как за счет внедрения инструмента при ударах, так и за счет поворота при вращении инструмента.

Станки ударно-вращательного бурения с погружными пневмоударниками (СБУ) применяются для бурения крепких и очень крепких, труднобуримых породах с f > 10 (см. прил.7).

Бурение шарошечными долотами относится к ударному, при долотах чистого качения и к вращательно-ударному при долотах, в которых зубцы наряду с перекатыванием по забою срезают ее скользящим движением вдоль поверхности забоя (долота со скольжением). Этот способ бурения один из самых распространенных и перспективных на карьерах. Для бурения пород с f = 6–8 используются станки легкого типа (СБШ-160), в породах с f = 8–14 – среднего типа (2СБШ-200-32, СБШ-250МНА-32), а при коэффициенте крепости пород f > 14 – станки тяжелого типа (СБШ-320-36, СБШ-400-55). Техническая характеристика станков шарошечного бурения приведена в прил.6.

На карьерах наиболее распространен метод скваженных зарядов. К основным параметрам взрывных скважин относятся диаметр (dc), глубина (Lc) и угол наклона (βc) (рисунок 2.7).

Диаметр скважины зависит от физико-механических свойств пород, диаметра бурового инструмента, требуемой степени дробления пород, масштаба и организации горных работ.

Глубина скважины определяется высотой взрываемого уступа h, углом наклона скважины к горизонту βc и величиной перебура скважины lп ниже отметки подошвы уступа. Перебур необходим для качественного разрушения пород в подошве уступа.

В зависимости от угла наклона скважины к горизонтальной плоскости различают горизонтальные, наклонные и вертикальные скважины. В основном на карьерах применяют вертикальные скважины (см. рисунок 2.7 а, б). Горизонтальные скважины используют изредка и, как правило, в сочетании с вертикальными, для взрывания высоких уступов или их выполаживания (заоткоски) при подходе к предельному контуру. Наклонные скважины, пробуренные параллельно откосу уступа (см. рисунок 2.7 в, г), обеспечивают отрыв породы по линии скважины, высокую степень дробления и хорошую проработку подошвы, так как сопротивление породы взрыванию постоянно по высоте уступа.

|

|

|

а

| б

|

в

| г

|

Рисунок 2.7. Конструкция скважинных зарядов: а – сплошной в вертикальных скважинах; б – рассредоточенный забойкой в вертикальных скважинах; в – сплошной в наклонных скважинах; г – рассредоточенный забойкой в наклонных скважинах

Заряд ВВ в скважине может быть сплошным или рассредоточенным (рисунок 2.7). Сплошные заряды применяют в обводненных и трудновзрываемых породах, располагается в нижней части скважины и воздействует в основном на нижнюю часть уступа. Поэтому при взрывании сплошных зарядов образуются негабариты. В рассредоточенных зарядах основную массы ВВ располагают в нижней части скважины, а один, реже – два одинаковых дополнительных заряда – в средней и верхней частях, что позволяет улучшить дробление породы. Забойка скважины должна быть плотной, а ее длина достаточной для предотвращения утечек продуктов взрыва, выброса породы и образования сильной ударной воздушной волны. Для забойки используют буровую мелочь, песок с размерами частиц до 50 мм.

Расположение скважин на уступе может быть однорядным и многорядным (рисунок 2.8). Основными параметрами расположения скважин являются: линия сопротивления по подошве уступа (ЛСПП) W, расстояние а между скважинами в ряду, расстояние b между рядами скважин и число взрываемых рядов. Большое влияние на результаты взрыва оказывает величина W, которая зависит от диаметра скважины, высоты уступа и угла наклона его откоса, мощности ВВ, плотности заряжания. При завышении величины W плохо прорабатывается подошва уступа, а при ее занижении энергия взрыва в большей степени тратится на выброс, а не на дробление породы.

Значения а и b подбирают таким образом, чтобы наиболее равномерно распределить ВВ в массиве. Они зависят от взрываемости пород, диаметра скважины, требуемой степени дробления, высоты уступа и схемы взрывания.

|

|

|

На карьерах используют мгновенный порядок взрывания, когда все заряды взрываются одновременно, или короткозамедленный, когда интервалы между взрывами соседних зарядов измеряют миллисекундами. По сравнению с мгновенным взрыванием короткозамедленное обеспечивает повышение равномерности дробления, уменьшение выхода негабарита, снижение расхода ВВ на 10–15 %, сокращение ширины развала в 1,2–1,3раза. Наиболее эффективно многорядное короткозамедленное взрывание (МКЗВ)

|

|

|

|

Рисунок 2.8. Схемы расположения скважин на уступе:

а – однорядная; б и в – многорядная по квадратной и шахматной сетке;

г – с парносближенными скважинами в первом ряду

Однорядное взрывание применяют при малых объемах взрывных работ, узких рабочих площадках или в случае ограничения массы заряда по сейсмическому воздействию на расположенные по соседству с карьером здания и сооружения.

При выборе схемы соединения зарядов (рисунок 2.9) учитывают взрываемость пород и число рядов скважин (таблица 2.2).

Таблица 2.2. Условия применения различных схем коммутации

| Наименования схем коммутации | Взрываемость пород | Число рядов скважин |

| Порядная продольными рядами | Легковзрываемые | До 3 |

| Порядная поперечными рядами | Средневзрываемые | 3-4 |

| Порядная через скважину | Легко- и средневзрываемые | 2-5 |

| С продольным врубом | То же | То же |

| С клиновым врубом | Трудновзрываемые | Не менее 4 |

| С трапециевидным врубом | То же | То же |

| Диагональная | Средневзрываемые | То же |

Рисунок 2.9. Схемы коммутации скважинных зарядов: а – порядная продольными рядами; б – порядная через скважину; в – с продольным врубом; г – с клиновым врубом; д – порядная поперечными рядами; е – диагональная; 1 – детонирующий шнур; 2 – пиротехническое реле РП;

3 – электродетонатор

К вспомогательным процессам при взрывном разрушении относятся погрузочно-разгрузочные работы, транспортирование ВВ к месту заряжания, заряжание и забойка скважин. Доставка ВВ в карьер и заряжание скважин осуществляются с помощью зарядных машин МЗ-3, МЗ-4 и др. Сменная производительность машин по зарядке составляет 15–20 т. Забойка скважин производится буровой мелочью или с помощью забоечных машин-бункеров ЗС-2 и ЗС-1Б, транспортирующих и засыпающих в скважину забоечный материал. Производительность их до 150 скважин в смену.

2.3.2. ВЫЕМОЧНО-ПОГРУЗОЧНЫЕ РАБОТЫ

Выемочно-погрузочные работы заключаются в выемке горной массы из забоя и погрузке ее в средства транспорта или перемещении в отвал. В качестве выемочно-погрузочного оборудования на карьерах используются экскавационные машины цикличного и непрерывного действия. В машинах цикличного действия (одноковшовые экскаваторы, погрузчики, колесные скреперы, бульдозеры и др.) рабочий орган состоит только из одного ковша или режущего элемента (лемех бульдозера), периодически выполняющего функции выемки и перемещения горной массы. В машинах непрерывного действия (многоковшовые цепные и роторные экскаваторы и др.) ковши (черпаки) перемещаются по замкнутой траектории и создают непрерывный поток груза.

|

|

|

Для выемочно-погрузочных работ на карьерах наибольшее применение получили экскаваторы (выемочно-погрузочные машины). Черпание горной массы, ее перемещение к месту разгрузки, разгрузка и поворот к месту очередного черпания осуществляется одноковшовым экскаватором последовательно. В совокупности эти операции составляют рабочий цикл экскаватора. Многоковшовыми экскаваторами эти операции выполняются одновременно. Поэтому одноковшовые экскаваторы являются машинами цикличного действия, а многоковшовые – машинами непрерывного действия.

Как одноковшовые, так и многоковшовые экскаваторы состоят из рабочего, механического, ходового и силового оборудования, рамы, кузова и механизмов управления.

По признаку конструктивной связи ковша со стрелой различают одноковшовые экскаваторы с жесткой связью (прямая механическая лопата, обратная механическая лопата, гидравлический экскаватор) и одноковшовые экскаваторы с гибкой связью (драглайн, грейфер) (рисунок 2.10).

По типу ходового оборудования одноковшовые экскаваторы разделяются на гусеничные, пневмоколесные, шагающие, плавучие, а многоковшовые – на гусеничные, шагающе-рельсовые, рельсо-гусеничные и на железнодорожном ходу.

По типу ходового оборудования одноковшовые экскаваторы разделяются на гусеничные, пневмоколесные, шагающие, плавучие, а многоковшовые – на гусеничные, шагающе-рельсовые, рельсо-гусеничные и на железнодорожном ходу.

В зависимости от силового оборудования как одноковшовые, так и многоковшовые экскаваторы бывают электрические, дизель-электрические и дизель-гидравлические. На карьерах в основном применяются электрические экскаваторы.

Отечественная промышленность выпускает шесть типов одноковшовых экскаваторов: строительные, карьерно-строительные, карьерные, гидравлические, вскрышные, шагающие.

Наибольшим разнообразием отличаются строительные экскаваторы с вместимостью ковша от 0,15 до 4 м3. Их оснащают дизельным, дизель-электрическим, электрическим приводом, сменным рабочим оборудованием прямой и обратной мехлопат, драглайна, крана, грейфера. Ходовое устройство гусеничное или пневмоколесное. Они предназначены в основном для производства земляных работ при сооружении различных объектов и вспомогательных работ в карьерах. В качестве основного выемочно-погрузочного оборудования их применяют на карьерах по добыче строительных горных пород с производственной мощностью 0,5–2 млн. м3/год. Строительные экскаваторы имеют индекс ЭО (экскаватор строительный одноковшовый).

Карьерно-строительные гусеничные экскаваторы (ЭКСГ) выпускаются с вместимостью ковша 1,25–8 м3. Карьерные экскаваторы (ЭКГ) выпускают только с электрическим многодвигательным приводом на гусеничном ходу и оснащают рабочим оборудованием прямой мехлопаты. Их типоразмерный ряд представлен базовыми моделями с вместимостью ковшей от 2 до 20 м3. Их индекс, например, ЭКГ-8И, означает: экскаватор карьерный на гусеничном ходу с вместимостью ковша 8 м3 Ижорского завода. Ряд моделей имеет удлиненное оборудование для верхней погрузки (ЭКГ-4у, ЭКГ-6,Зу). Техническая характеристика карьерных экскаваторов приведена в прил.1.

Карьерно-строительные гусеничные экскаваторы (ЭКСГ) выпускаются с вместимостью ковша 1,25–8 м3. Карьерные экскаваторы (ЭКГ) выпускают только с электрическим многодвигательным приводом на гусеничном ходу и оснащают рабочим оборудованием прямой мехлопаты. Их типоразмерный ряд представлен базовыми моделями с вместимостью ковшей от 2 до 20 м3. Их индекс, например, ЭКГ-8И, означает: экскаватор карьерный на гусеничном ходу с вместимостью ковша 8 м3 Ижорского завода. Ряд моделей имеет удлиненное оборудование для верхней погрузки (ЭКГ-4у, ЭКГ-6,Зу). Техническая характеристика карьерных экскаваторов приведена в прил.1.

У гидравлических экскаваторов (ЭГ) все виды рабочих органов шарнирно связаны с полноповоротной или частично поворотной платформой и перемещаются с помощью гидроцилиндров. Отечественный параметрический ряд карьерных гидравлических экскаваторов включает базовые модели с вместимостью ковшей от 8 до 50 м3. Их ходовое устройство – гусеничное, основное рабочее оборудование – прямая мехлопата, привод – электрический много двигательный. Группа цифр, расположенная за буквенным индексом, указывает на вместимость ковша в кубометрах (индекс ЭГ-12 означает: экскаватор гидравлический с вместимостью ковша 12 м3). Наряду с карьерными выпускается несколько моделей универсальных строительных гидравлических экскаваторов с вместимостью ковша до 4 м3 и сменным рабочим оборудованием: обратная мехлопата (реже прямая), грейфер, кран, гидромолот, зуб-рыхлитель и др. Ковш гидравлического экскаватора имеет три степени свободы, поэтому обладает разнообразной траекторией движения, обеспечивающей более эффективное использование мощности для внедрения и наполнения ковша, а также извлечения из забоев негабаритов. Большой интерес к гидравлическим экскаваторам обусловлен их главным технологическим преимуществом перед канатными – значительным увеличением усилий на рабочем органе без нарастания массы машины (экскаватор ЭГ-12 имеет массу 260–280 т при напорном усилии 1100 кН, а ЭКГ-12,5 – соответственно 684,5 т и 588 кН).

Вскрышные гусеничные экскаваторы (ЭВГ) оснащены прямой мехлопатой и многодвигательным электроприводом. Они снабжены удлиненными стрелой и рукоятью и предназначены в основном для перемещения породы в отвал. Ввиду большой массы экскаваторов их ходовое устройство многогусеничное с четырьмя спаренными гусеничными тележками. Вскрышные экскаваторы с вместимостью ковша до 15м3 маркируют подобно карьерным (ЭВГ-6, ЭВГ-15), а в индексе более мощных машин присутствуют две группы цифр – ЭВГ-35/65 (числитель означает вместимость ковша в м3, знаменатель – длину стрелы в м).

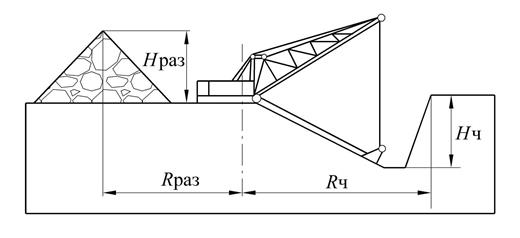

Шагающие экскаваторы (ЭШ) имеют рабочее оборудование драглайна. Ряд отечественных машин включает модели с ковшами вместимостью от 5 до 100 м3. Драглайны оснащены удлиненными стрелами и предназначены главным образом для непосредственной перевалки вскрышных пород в выработанное пространство карьера. Их маркировка схожа с маркировкой вскрышных экскаваторов – ЭШ-10/70 (числитель – вместимость ковша в м3, знаменатель – длина стрелы в м).

Основными технологическими параметрами одноковшовых экскаваторов являются рабочие параметры, вместимость ковша, габариты, масса, преодолеваемый уклон, давление на основание.

Рабочими параметрами мехлопат являются радиус и высота черпания и разгрузки, зависящие от длины рукояти и стрелы, угла наклона стрелы и размеров экскаватора (рисунок 2.11).

Рисунок 2.11. Рабочие параметры мехлопаты

Радиус черпания Rч –горизонтальное расстояние от оси вращения экскаватора до режущей кромки ковша при черпании. Максимальный радиус черпания Rч.max соответствует максимально выдвинутой в горизонтальном положении рукояти. Минимальный радиус черпания Rч.min соответствует подтянутой к гусенице рукояти с ковшом на горизонте установки экскаватора. Радиус черпания на горизонте установки экскаватора Rч.у – максимальный радиус черпания на горизонте установки экскаватора.

Высота черпания Нч –вертикальное расстояние от горизонта установки экскаватора до режущей кромки ковша при черпании. Максимальная высота черпания Нч.max соответствует максимально поднятой рукояти. Различают высоту черпания при максимальном радиусе черпания, а также максимальную глубину черпания Нк ниже горизонта установки экскаватора.

Радиус разгрузки Rр – горизонтальное расстояние от оси вращения экскаватора до центра ковша при выгрузке из него горной массы. Максимальный радиус разгрузки Rр.max соответствует максимально выдвинутой горизонтально расположенной рукояти при разгрузке.

Высота разгрузки Нр – вертикальное расстояние от горизонта установки экскаватора до нижней кромки днища открытого ковша при разгрузке. Максимальная высота разгрузки Нр.max соответствует максимально поднятому ковшу при разгрузке.

Рабочие параметры экскаватора ограничивают сферу его действия и определяют размеры забоя.

Рисунок 2.12. Типы экскаваторных забоев: а – боковой с нижней погрузкой; 6 – то же с верхней погрузкой; в –траншейный с нижней погрузкой;

г –то же с верхней погрузкой

Габариты экскаватора определяются радиусом вращения кузова Rк и высотой экскаватора Нэ (см. рисунок 2.11). Радиус вращения кузова определяет возможное положение экскаватора в забое и ширину проводимых траншей. Высота экскаватора соответствует вертикальному расстоянию от горизонта установки экскаватора до верхнего края наиболее выступающей вверх несъемной его части.

Карьерные механические лопаты с электрическим многодвигательным приводом, на гусеничном ходу применяются для выемки мягких и разрушенных пород любой кусковатости. Они используются на карьерах любой производственной мощности с применением наиболее распространенной нижней погрузки.

Выемка пород мехлопатами ведется торцевым (боковым), продольным (фронтальным) или тупиковым забоями (рисунок 2.12).

Для верхней погрузки предпочтительны экскаваторы с удлиненным рабочим оборудованием. При равном объеме ковша техническая производительность экскаватора с удлиненным оборудованием на 20–40 % ниже, чем обычных лопат. Верхняя погрузка эффективна в тех случаях, когда в результате улучшения транспортного обслуживания повышается эксплуатационная производительность экскаваторов, сокращаются затраты на транспортирование пород, улучшаются показатели горных работ карьера.

Рисунок 2.13. Рабочие параметры драглайна

Рабочими параметрами драглайнов являются радиус черпания Rч, глубина черпания Нч, радиус разгрузки Rр, высота разгрузки Нр (рисунок 2.13). Они зависят от длины стрелы и угла ее наклона. Различают радиус черпания без заброса ковша и радиус черпания с забросом ковша Rч.з.

Главным для многоковшовых и роторных экскаваторов является то, что их работа основана на поточности всего комплекса производственных процессов выемки, транспортирования, разгрузки и отвалообразования. Применение этих машин возможно только на рыхлых или сыпучих породах и лишь в теплое время года.

На открытых горных работах также применяются выемочно-транспортирующие машины (скреперы, бульдозеры, одноковшовые погрузчики), предназначенные для выемки и перемещения горных пород в рабочем органе на экономически целесообразное расстояние с дальнейшей укладкой в отвал или погрузкой в средства транспорта.

На карьерах с годовым объемом работ до 3 млн. т и расстоянием транспортирования 0,3–0,5 км в качестве основного выемочно-погрузочного оборудования используются колесные скреперы и одноковшовые погрузчики.

Колесный скрепер – самоходный или прицепной к тягачу агрегат, служащий для зачерпывания, перемещения и разгрузки породы (рисунок 2.16). Тягачом скрепера могут быть трактор К-700, автомобили типа МАЗ или БелАЗ. Вместимость ковша скрепера составляет 6–15 м3, а у мощных – от 15 до 40 м3. Производительность скреперов с ковшом вместимостью 15 м3 составляет от 250 до 400 м3/ч. Условия, при которых колесные скреперы обеспечивают высокие показатели работ: месторождения должны быть представлены полностью или частично рыхлыми породами, плотные породы перед выемкой должны рыхлиться; влажность пород не должна превышать 15–20 %; содержание валунов в породе должно быть небольшим.

Одноковшовый погрузчик (рисунок 2.17) представляет собой колесное самоходное шасси с опускающейся стрелой, на конце которой шарнирно закреплен ковш. Современные погрузчики типа ПГ-10, ПГ-15, ПГ-25 имеют ковш вместимостью соответственно 6; 7,5 и 14,25 м3. Сменная производительность погрузчиков достигает 4000 т.

|

|

| Рисунок. 2.16. Самоходный скрепер | Рисунок. 2.17. Одноковшовый погрузчик |

2.3.3. перемещение горной массы

Карьерный транспорт –это комплекс средств перемещения горной массы (вскрыши и полезного ископаемого) от забоев до пунктов разгрузки. Он является связывающим звеном в общем технологическом процессе и одним из наиболее трудоемких и дорогих. Затраты на транспортирование и связанные с ним вспомогательные работы составляют 45–50 %, а в отдельных случаях 65–70 % общих затрат на добычу полезного ископаемого.

Специфика горных работ обуславливает следующие основные особенности работы карьерного транспорта:

-односторонняя направленность грузов от забоев до пунктов приема; холостые пробеги транспортных средств составляют 50 % от общего пробега;

-сосредоточенная направленность карьерных грузов;

-короткие расстояния перемещения грузов (от десятков метров до нескольких километров);

-быстрая оборачиваемость транспортных средств, значительная грузонапряженность путей и дорог, высокие показатели грузооборота при ограниченном числе транспортных единиц;

-жесткая зависимость работы карьера от работы транспорта;

-значительные технологические простои подвижного состава в течение транспортного цикла (погрузка, разгрузка, ремонт, профилактический осмотр и др.);

-нестационарность пунктов погрузки горной массы (забоев) и выгрузки вскрышных пород (отвалы), ведущих к систематическому переустройству транспортных коммуникаций;

-сложная организация перемещения полезного ископаемого при селективной его выемке при разработке сложноструктурных залежей;

-значительная плотность, повышенная крепость и абразивность, неоднородная кусковатость пород, ударные воздействия при погрузке и выгрузке, что предъявляет особые требования к прочности транспортного оборудования;

-тяжелые условия перемещения горной массы из карьера (подъемы, уклоны).

На отрытых горных работах используются в той или иной мере почти все известные виды и технические средства перемещения грузов. Это объясняется главным образом многообразием горнотехнических условий. На выбор транспорта оказывают влияние физико-механические свойства разрабатываемых пород, горно-геологические условия залегания месторождений (мощность вскрышных пород и полезного ископаемого, форма залежи, обводненность и др.), размеры грузооборота, система разработки, типы и параметры выемочно-погрузочного оборудования, дальность транспортирования, разность отметок между конечными пунктами, климат района и др. В зависимости от совокупности этих условий в каждом конкретном случае оказывается наиболее эффективным применение определенного вида транспорта.

Каждый вид карьерного транспорта характеризуется своими техническими и стоимостными показателями. Основным показателем любой транспортной единицы является ее производительность, которая определяется количеством груза (в тоннах или кубических метрах), перемещаемого за определенный период времени. Производительность зависит в основном от времени рейса и грузоподъемности транспортного сосуда.

Интенсивность работы карьерного транспорта характеризует грузооборот – количество полезного груза в тоннах или в кубических метрах, перемещаемого в единицу времени (час, смена, сутки, год). Масштаб горных работ на карьере определяется величиной грузооборота. Его слагают объемы вскрышных пород, полезного ископаемого и хозяйственно-технических грузов. Под грузопотоком понимается направление перемещения грузов определенного качества, сравнительно устойчивое во времени и по объему перевозок. При формировании грузопотоков стремятся к разделению грузов по качественному признаку (вскрышные породы и полезное ископаемое) и пунктам назначения.

В зависимости от принципа действия различают транспорт цикличного (прерывного) и непрерывного действия. Продолжительность цикла (оборота) складывается из продолжительности погрузки, продолжительности движения с грузом к пункту разгрузки, продолжительности разгрузки, продолжительности движения к месту погрузки и продолжительности пауз между перечисленными операциями. При цикличном транспорте (железнодорожный, автомобильный) погрузка, движение с грузом, разгрузка и движение без груза осуществляются последовательно. При транспорте непрерывного действия (конвейерный, гидравлический) эти операции совмещаются.

Наибольшее распространение на карьерах получил железнодорожный, автомобильный и конвейерный транспорт, а также комбинированный. В ограниченных условиях эффективно применение скиповых подъемников, канатно-подвесных дорог, гидравлического трубопроводного транспорта, конвейерных поездов, вертолетов и других.

Железнодорожный транспорт рекомендуется применять на карьерах с большим годовым грузооборотом (10–15 млн. т и более) при длине транспортирования 4 км и более. Для железнодорожного транспорта необходимы большая протяженность фронта работ на уступах (не менее 300–500 м), кривые большого радиуса (не менее 100–120 м), небольшие подъемы и уклоны путей (до 2–3 %, реже 4—6 %). При использовании новейших тяговых агрегатов и уклонах путей до 6 % глубина применения железнодорожного транспорта увеличивается до 300–350 м.

|

|

|