|

Расчет производительность скрепера

|

|

|

|

Техническая производительность скрепера определяется по формуле

ПТ = 3600 q KH / tЦ КР, (2.15)

где q – геометрическая емкость ковша, м3; КН – коэффициент наполнения ковша (табл. 2.18); tЦ – продолжительность рабочего цикла, с; КР – коэффициент разрыхления грунта в ковше скрепера.

Таблица 2.18

Значения коэффициента наполнения ковша скрепера КН

| Грунт | Значение КН при работе скрепера | |

| без толкача | с толкачом | |

| Песок | 0,6…0,8 | 0,7…0,9 |

| Супесь | 0,9…1,1 | 1,0…1,2 |

| Суглинок | 0,8…1,1 | 0,9…1,2 |

| Глина | 1,0…1,2 | 1,0…1,3 |

Продолжительность рабочего цикла

tЦ = 3,6(Sн/vн + Sг/vг + SР/vР + Sп/vп) + tТ + n1 tпп + n2 tпов, (2.16)

где Sн, Sг, SP, Sп – длины расстояний соответственно при наполнении ковша, транспортировании и разгрузке грунта и порожнем ходе, м; vн, vг, vP, vп – скорости скрепера при выполнении этих операций, км/ч; tТ – время, необходимое на стыковку скрепера с толкачом (25…30 с); tпп – время на переключение передач (5…10 с на одно переключение); tпов – продолжительность одного поворота (табл. 2.19); n1, n2 – соответственно число переключений и поворотов за рабочий цикл.

Таблица 2.19

Время, затрачиваемое на 2 поворота скрепера, с

| Скрепер | Емкость ковша скрепера, м3 | |||

| 4…6 | 8…10 | 12…15 | > 15 | |

| Прицепной | ||||

| Самоходный |

Длины путей наполнения и разгрузки ковша равны:

Sн = q Кп KH / 0,7 B hCP KP; SP = q KH / B ho,  (2.17)

(2.17)

где В – ширина захвата ковша, м; Кп = 1,2 – коэффициент, учитывающий потери грунта при образовании призмы волочения; hСР – средняя толщина срезаемой стружки, м (табл. 2.20); ho – толщина слоя отсыпки грунта, м, (определяется толщиной уплотняемого слоя грунта). При отсутствии указаний относительно толщины ho можно принимать ho = (0,7…0,8) hP, где hP – паспортное значение толщины слоя отсыпки грунта.

|

|

|

Если длина пути набора грунта Sн окажется больше рекомендуемого значения (табл. 2.21), следует предусмотреть послойное рыхление грунта бульдозером-рыхлителем. В этом случае по рекомендуемой величине SK определяют требуемую глубину копания грунта, которая не может превышать предельного (паспортного) значения.

Таблица 2.20

Средняя глубина резания грунта скрепером, мм

| Емкость ковша скрепера, м3 | Грунт | |||

| песок | супесь | суглинок | глина | |

| При работе без толкача | ||||

| При работе с толкачом | ||||

Расстояния Sг, Sп, а также число поворотов n определяются в соответствии со схемой движения скрепера.

Таблица 2.21

Рекомендуемая длина пути набора грунта скрепером, м

| Скрепер | ||||

| 4…6 | 8…10 | 12…15 | > 15 | |

| Прицепной | 12…20 | 20…25 | 25…35 | 35…50 |

| Самоходный | 10…18 | 18…22 | 22…33 | 33…45 |

Скорость движения скрепера ориентировочно можно принимать по усредненным эксплуатационным показателям (табл. 2.22).

Таблица 2.22

Средние скорости движения скрепера

| Скрепер | Скорость, км/ч | |||

| VH | VГ | VP | VП | |

| Прицепной | 1,5…1,6 | 3,8…4,5 | 3,5…5,5 | 6…10 |

| Самоходный | 3,5…5,0 | 5,3…15 | 4,5…6,4 | 8…25 |

Сменная производительность определяется по формуле

ПЭ =ТСМ ПТ КВ, (2.18)

где ТСМ – продолжительность смены, ч; КВ – коэффициент использования скрепера во времени. В соответствии с ЕНиР 2–1–88 в среднем для прицепных скреперов КВ = 0,8; для самоходных – КВ = 0,75.

2.4.3. Контрольные вопросы к разделу 2.4

1. Для чего предназначены землеройно-транспортные машины? Как они классифицируются? Какими рабочими органами они оборудованы?

2. Каковы особенности рабочих процессов землеройно-транспортных машин? Какова область их применения?

|

|

|

3. Для чего предназначены скреперы? Из каких операций состоит рабочий цикл скрепера?

4. Из каких частей и сборочных единиц состоит скрепер?

5. Приведите классификацию скреперов. Назовите главный параметр скрепера. Перечислите основные параметры скрепера.

6. Как устроено скреперное оборудование прицепных скреперов?

7. Как устроено скреперное оборудование самоходных скреперов?

8. Рассмотрите устройство привода скреперного оборудования.

9. Какими способами разрабатывают грунт скреперами? Охарактеризуйте способы загрузки скреперных ковшей.

10. Каков состав работ, выполняемых с применением скреперов в железнодорожном строительстве?

11. Охарактеризуйте транспортный цикл скрепера. Как разгружаются скреперы? Какие требования предъявляются к скреперным транспортным путям?

12. Перечислите основные схемы движения прицепных и самоходных скреперов. На каких скоростях работают скреперы?

13. Как определяют техническую и эксплуатационную производительность скрепера?

14. Какие задачи решаются благодаря использованию автоматических систем управления скреперами? Какими типовыми системами автоматического управления оснащаются отечественные скреперы?

15. Охарактеризуйте системы автоматического управления ковшом скрепера «Комбиплан-10» и «Копир-Стабилоплан-10».

Бульдозеры и бульдозеры-рыхлители

Бульдозеры

Бульдозер – это самоходная гусеничная или колесная машина с регулируемым фронтально-расположенным отвалом, которая режет, перемещает и распределяет материал при движении вперед. Основное отличие бульдозера от исполнения других землеройно-транспортных машин заключается в наличии отвала, с помощью которого разрабатывается грунт и затем перемещается в виде так называемой призмы волочения.

Бульдозеры характеризуются рядом основных параметров, к которым относятся: тяговый класс, мощность двигателя базового трактора, масса машины, размеры отвала, высота подъема отвала, заглубление отвала, скорость движения, удельное давление на грунт, габаритные размеры. Тяговый класс базового трактора – главный параметр бульдозера. Он характеризует напорное усилие или силу тяги, развиваемую при минимальной скорости рабочего хода и минимальном буксовании гусениц или колес.

|

|

|

Бульдозеры классифицируют по назначению, типу ходового устройства, конструкции рабочего оборудования, тяговому классу базового трактора (табл. 2. 23).

Таблица 2.23

Классификация бульдозеров

| Строительные бульдозеры | Назначение | Общего назначения |

| Специальные | ||

| Многоцелевого назначения | ||

| Ходовое устройство | Колесное | |

| Гусеничное | ||

| Тип отвала | Неповоротный | |

| Поворотный | ||

| Универсальный | ||

| Управление отвалом | Канатно-блочное | |

| Гидравлическое | ||

| Тяговый класс трактора | Малогабаритные (класс до 0,9) | |

| Легкие (классов1,4…4) | ||

| Средние (классов 6…15) | ||

| Тяжелые (классов 25…35) | ||

| Сверхтяжелые (класса свыше 35) |

Бульдозерам всех исполнений присваивается индекс в виде букв ДЗ и цифровой части, аналогичный индексу скреперов. В последнее время в ряде моделей бульдозеров стала применяться маркировка, состоящая из букв и цифр, которые обозначают индекс базового трактора. Например, индекс Б10МБ означает – бульдозер на базе трактора Т–10МБ; ТМ-25.01 – бульдозер на тракторе Т-25.01. Используются и другие системы индексации (см. техническую характеристику современных бульдозеров, выпускаемых в России и странах СНГ, табл. 2.24).

Таблица 2.24

Техническая характеристика гусеничных бульдозеров

| Индекс | Базовый тягач | Масса, т | ||||

| марка | тяговый класс | мощность, кВт | без тягача | с тягачом | ||

| Бульдозеры с неповоротным отвалом | ||||||

| ДЗ-42Г ДЗ-101А ОБГН-4 ОБГН-4М Б10МБ-2121 Б10М.0100Е ТС-10 ДЗ-162 ДЗ-54 ДЗ-27 ДЗ-110А ДЗ-35 ДЗ-35С ДЗ-158 ДЗ-34С ДЗ-118 ДЗ-124ХЛ ДЗ-59 ДЗ-141ХЛ | ДТ-75М Т-4АП2 Т-4А.01 Т-4АП2.01 Т-10МБ Т-10М ТС-10 ДТ-75Н Т-100МЗ Т-130 Т-130 Т-180 Т-180Г Т-25.01 ДЭТ-250 ДЭТ-250М Т-330 Т-330 Т-500 | 0,8 1,7 1,1 1,5 2,87 2,51 2,16 1,6 1,71 1,85 1,99 2,06 3,4 6,91 3,98 4,87 8,046 6,5 8,615 | 7,985 10,15 9,97 10,33 19,56 16,76 16,5 9,82 13,71 13,35 16,02 17,065 18,76 40,51 31,38 34,8 46,5 44,0 61,35 | |||

| Бульдозеры с поворотным отвалом | ||||||

| ДЗ-42П ДЗ-17 ДЗ-19 ДЗ-28 ДЗ-109Б ДЗ-171.1 ДЗ-25 ДЗ-35Б ДЗ-60ХЛ | Д75Д Т-100МЗ Т-100МЗБГ Т-130.1.Г-1 Т-130.1.Г-1 Т-170 Т-180ГП Т-180КС Т-330 | 0,9 2,2 4,73 2,0 2,25 2,8 3,96 3,9 8,42 | 7,43 17,1 16,32 16,28 16,5 19,32 17,9 44,69 | |||

|

|

|

Бульдозер (рис. 2.8) состоит из базовой машины и навесного рабочего оборудования. Бульдозерное оборудование включает в себя отвал 2 с ножами 1, толкающее устройство, состоящее из основной рамы 3, двух толкателей 7 и гидросистемы управления отвалом 6. Толкающее усилие, развиваемое двигателем трактора 5, через толкающее устройство передается на отвал, который ножами срезает грунт. Толщина срезаемой стружки регулируется гидроцилиндрами 4 подъема и опускания отвала.

При резании грунта бульдозер перемещается на рабочей скорости, обычно соответствующей первой передаче, с целью получить возможно большее тяговое усилие. Для сокращения продолжительности цикла желательно предельно сокращать путь копания, для чего грунт следует разрабатывать с возможно большей толщиной стружки. Рекомендуется при разработке слабых грунтов применять прямослойную схему резания грунта, в плотных грунтах – клиновую или гребенчатую схему.

Рис. 2.8. Бульдозер с поворотным отвалом

1 – нож; 2 – отвал; 3 – рама; 4 – гидроцилиндры подъема отвала;

5 – трактор; 6 – гидроцилиндры поворота отвала; 7 – толкатель

После образования перед отвалом призмы грунта его транспортируют при переднем ходе на расстояние и одновременно подрезают. Подрезанием компенсируются потери грунта, высыпающегося из призмы по бокам отвала. При подходе к месту отсыпки отвал поднимают, призма грунта ссыпается, образуя штабель. С поднятым отвалом бульдозер на максимально возможной скорости возвращается в забой задним ходом (при небольших расстояниях передвижения) или передним ходом с разворотами.

В последнее время некоторые модели неповоротных и поворотных гидравлических бульдозеров снабжаются автоматизированными системами управления отвалом «Копир-Автоплан-10» и «Комбиплан-10», осуществляющими автоматическую стабилизацию заданного положения отвала при выполнении окончательных планировочных работ. Эти системы имеют ту же элементную основу, что и рассмотренные выше системы управления скреперами.

Система автоматики «Копир-Автоплан-10» установлена на бульдозере с поворотным отвалом ДЗ–109Б–1 (рис. 2.9). Система «Комбиплан-10» установлена на бульдозерах с неповоротным отвалом ДЗ–110А–1 и ДЗ–110В–1.

Рис. 2.9. Аппаратура системы "Копир-Автоплан-10"

1 – источник лазерного излучения; 2 – фотоприемное устройство (ФПУ); 3 – механизм перемещения (МП) с датчиком обратной связи;

4 – тахогенератор (ТГ); 5 – датчик ДКБ; 6 – пульт управления;

|

|

|

7 – аккумулятор

Техническая производительность бульдозера при резании и перемещении грунта, м3/ч, определяется по формуле

ПТ = 3600 Vпр КУ КС / ТЦ, (2.21)

где VПР – геометрический объем призмы волочения грунта (в плотном теле), м3;

VПР = 0,5 L H2 / ctg φo Kp, (2.22)

где L, H – соответственно длина и высота отвала; φо – угол естественного откоса при перемещении материала (среднее значение φо = 30°; ctg φo = 1,73); КР – коэффициент разрыхления грунта (для грунта 1-й группы равен 1,1; 2-й группы – 1,2; 3-й группы – 1,3); КУ – коэффициент, учитывающий влияние уклона местности (табл. 2.22); КС – коэффициент сохранения грунта при его транспортировке:

КС = 1 – 0,005 Sв, (2.23)

где Sв – дальность перемещения (возки) грунта, м; ТЦ – продолжительность цикла, с:

ТЦ = Sp / vp + SB / vB + S0 / vo + Σ t, (2.24)

где SP, SB, SO – длина соответственно пути резания, возки грунта и обратного хода, м; SO = SP + SB; vP, vB, vO – скорость трактора при резании, перемещении грунта и обратном ходе, м/с, (табл. 2.23); Σt – время на переключение передачи, опускание отвала, остановки в начале и конце рабочего хода и др. вспомогательные операции (в среднем Σ t = 15…20 с).

Длина пути резания грунта

Sp = Vпр / L hc (2.25)

где VПР – объем призмы волочения грунта, м3; L – длина отвала бульдозера, м; hС – толщина срезаемого слоя грунта, м, (табл. 2.23).

Таблица 2.22

Влияние уклона местности на производительность бульдозера

| Направление резания | Значение коэффициента КУ при уклоне местности, % | ||||

| Под уклон | 1,2 | 1,5 | 2,0 | 2,5 | |

| На подъем | 0,85 | 0,7 | 0,6 | – |

Таблица 2.23

Основные технологические параметры работы бульдозера

| Группа грунта | Тяговый класс бульдозера | Толщина резания грунта, см | Скорость, м/с, при | ||

| резании грунта | груженом ходе | обратном ходе | |||

| I | 1,4…4 | 18,5 | 0,7 | 1,1 | 2,0 |

| 6…15 | 0,75 | 1,2 | 2,5 | ||

| 25…35 | 0,76 | 1,0 | 2,1 | ||

| II | 1,4…4 | 17,5 | 0,65 | 1,0 | 2,0 |

| 6…15 | 0,7 | 1,1 | 2,5 | ||

| 25…35 | 0,74 | 0,9 | 2,1 | ||

| III | 1,4…4 | 12,5 | 0,5 | 0,7 | 2,0 |

| 6…15 | 0,65 | 1,0 | 2,5 | ||

| 25…35 | 0,72 | 0,8 | 2,1 |

Среднечасовая эксплуатационная производительность бульдозераравна:

ПЭ = ПТ КВ, (2.26)

где КВ – коэффициент использования машины по времени в течение смены: КВ = 0,8 – при мощности бульдозера до 200 кВт; КВ = 0,75 – при мощности свыше 200 кВт.

Бульдозеры-рыхлители

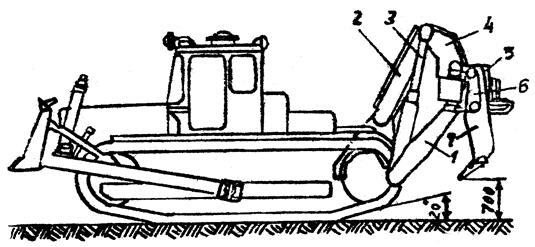

В целях совмещения в бульдозере землеройно-транспортной и рыхлительной машины, что расширяет область ее применения в различных грунтовых и погодно-климатических условиях, на задний мост базового гусеничного трактора навешивают рыхлительное оборудование (рис. 2.10).

Рыхлительное оборудование состоит из навесного устройства в виде рамы 1, системы тяг 2, рабочей балки 4, обеспечивающих ориентированную подвижность и фиксированные положения рабочих органов – зуба с наконечником 7 (или нескольких зубьев) в пространстве с использованием гидроцилиндров 3. Навесное оборудование монтируют на базовом тракторе посредством опорных элементов: рам, балок, кронштейнов, жестко закрепленных на корпусе заднего моста.

Рис. 2.10. Бульдозер-рыхлитель

1 – рама; 2 – тяга; 3 – гидроцилиндры; 4 – балки; 5 – буфер;

6 – флюгерное устройство; 7 – зуб с наконечником

Конструктивные и классификационные отличия современных рыхлителей обусловлены тяговым классом и ходовым устройством базового трактора, назначением рыхлителя, видом его навесного устройства, способом установки, числом зубьев и их креплением (табл. 2.24).

Таблица 2.24

Классификация рыхлителей

| Рыхлители | назначение | общего назначения |

| специальные | ||

| вид навески | трезвенные | |

| четырехзвенные | ||

| многозвенные | ||

| число зубьев | однозубые | |

| трехзубые | ||

| многозубые | ||

| способ крепления | с жестким креплением | |

| с шарнирным креплением |

Главным классификационным параметром рыхлителя, определяющим типоразмер, является тяговый класс базового трактора. Техническая характеристика бульдозеров-рыхлителей приведена в табл. 2.25.

Таблица 2.25

Техническая характеристика бульдозеров-рыхлителей

| Индекс | Базовый трактор | Масса, т | ||||

| марка | класс | мощность, кВт | оборудование | машины общая | ||

| бульдозер | рыхлитель | |||||

| Б10М.0100 | Т-10М | 2,51 | 1,72 | 18,24 | ||

| ЧЕТРА-11 | Т-11.01 | 2,4 | 1,0 | 20,0 | ||

| Т-15.01 | Т-15.01 | 3,11 | 3,575 | 28,0 | ||

| Т-20.01 | Т-20.01 | 4,3 | 3,575 | |||

| ТМ-25.01 | ТМ-25.01 | 6,95 | 4,6 | 50,98 | ||

| ДЭТ-320 Б1Р1 | ДЭТ-250М2 | 5,2 | 4,28 | 45,0 | ||

| ДЭТ-250М 2Б1Р1 | ДЭТ-250М2 | 6,2 | 3,95 | 41,34 | ||

| Т-35.01 | Т-35.01 | 8,95 | 6,12 | 61,55 | ||

| Т-50.01 | Т-50.01 | 12,0 | 12,5 | 95,5 | ||

| Т-75.01 | Т-800 | 16,295 | 11,2 |

Число зубьев рыхлителей принимают один, три или пять в зависимости от назначения и типоразмера машины. На тракторах мощностью до 100 кВт используют три – пять зубьев рыхлителя для вспомогательных работ при разрушении плотных немерзлых грунтов. При разработке мерзлых и разборно-скальных грунтов на тракторах мощностью свыше 100 кВт устанавливают один – три зуба.

Рабочий цикл рыхлителя состоит из следующих операций: опускание зубьев рыхлителя и их заглубление в грунт, рыхление грунта, выглубление зубьев рыхлителя, возвращение машины в исходное положение холостым ходом. Объем разработанного грунта зависит от глубины рыхления, числа зубьев и расстояния между ними.

Техническая производительность бульдозера-рыхлителя, м3/ч, при рыхлении грунта определяется по формуле

ПТ = 3600 Q / ТЦ, (2.27)

где Q – объем грунта, разрыхленного за цикл, м3; ТЦ – продолжительность цикла, с:

Q = B hCP s, (2.28)

где В – средняя ширина полосы рыхления, зависящая от числа, шага и толщины зубьев, угла развала (15…60°) и коэффициента перекрытия (0,75…0,8) резов, м; hср – средняя глубина рыхления в данных грунтовых условиях, м; s – длина пути рыхления, м.

При челночной схеме работы рыхлителя

ТЦ = s / vp + s / vx + tc + to, (2.29)

где vp, vx – скорости движения машины соответственно при рыхлении и холостом ходе, м/с; tc = 5 c – среднее время на переключение передач; to = 2…5 c – среднее время на опускание рыхлителя.

При круговой схеме работы рыхлителя к времени цикла добавляется продолжительность разворотов машины в конце участка (два разворота) и исключается время холостого хода.

2.5.3. Контрольные вопросы к разделу 2.5

1. Для чего предназначены бульдозеры? Какие виды работ они могут выполнять? Приведите классификацию бульдозеров.

2. Из каких частей и сборочных единиц состоит бульдозер?

3. Назовите типы и охарактеризуйте принципы действия рабочего оборудования бульдозера.

4. Как устроен и как работает бульдозер с неповоротным и поворотным в плане отвалом?

5. Какими сменными рабочими органами оборудуют бульдозеры? Каково их назначение?

6. Какими способами разрабатывают грунт бульдозером? При каких условиях челночная схема работы бульдозера производительней работы с разворотами на концах захватки?

7. Как определяют техническую производительность бульдозера при разработке грунта в выемках и резервах?

8. Какими мерами снижают потери грунта при его перемещении бульдозером? Какие другие приемы используют для повышения производительности бульдозера?

9. Какие задачи решаются благодаря использованию автоматических систем управления работой бульдозера? Какими типовыми системами автоматического управления оснащаются отечественные бульдозеры?

10. Как устроен рыхлитель? Для чего предназначены бульдозеры-рыхлители?

11. Перечислите состав рабочих операций бульдозера-рыхлителя и способы их выполнения.

12. Как определяют техническую производительность бульдозера-рыхлителя при послойном рыхлении грунта? Какие технологические схемы используются при работе рыхлителя?

Автогрейдеры

|

|

|