|

Нарезание резьб резцами и гребёнками

|

|

|

|

Резьбовые резцы служат для нарезания наружной и внутренней резьбы. Они делятся на:

а) стержневые однониточные и гребёнчатые;

б) призматические однониточные и гребёнчатые;

в) круглые (дисковые) – однониточные и гребёнчатые.

Нарезание резьбы однониточными резцами малопроизводительно из-за большого количества проходов, но обеспечивает высокую точность и чистоту. Применение многониточных резцов (гребёнок) позволяет нарезать резьбы за один проход за счёт заборного конуса с углом φ

Для обеспечения точного профиля резьбы передний угол γ делается нулевым.

Назначение режимов резания аналогично точению. Особенностью является подача, равная шагу нарезаемой резьбы.

Тема 6.2. Нарезание резьбы метчиками и плашками

1. Нарезание резьбы метчиками

Метчики предназначаются для нарезания резьбы в глухих и сквозных отверстиях при работе на станках, а также вручную с помощью слесарного воротка, одеваемого на квадрат хвостовика. Метчик представляет собой винт с продольными стружечными канавками, образующими режущие перья метчика и создающими углы, необходимые для резания.

Метчик состоит из рабочей части l, заборной части l1, калибрующей части l2 и хвостовика l3

Заборная часть метчика выполняет основную работу резания, а калибрующая - зачищает нарезанную резьбу.

Рабочая часть l = l1+ l2; l1 = t * ctg φ;

t – глубина профиля равна шагу резьбы при угле профиля 60°.

На цилиндрической части хвостовика ручного метчика выполнены кольцевые канавки (1-3) обозначающие номер метчика из комплекта. Одна канавка – первый метчик, две - второй, три – третий. Каждый метчик из комплекта срезает свою часть профиля резьбовой канавки

|

|

|

Недостатком является необходимость вывинчивания после нарезания резьбы.

Назначение режимов резания аналогично точению, за исключением подачи, равной шагу резьбы.

2. Нарезание резьбы плашками

Плашки применяются для нарезания наружных резьб вручную и на станках. Для крепления их применяют ручные или машинные плашкодержатели. Плашка представляет собой круглую, шестигранную или квадратную гайку, имеющую на резьбовой части от 3 до 8 стружечных отверстий, образующих режущие зубья на резьбовой поверхности.

Для обеспечения врезания и нарезания за 1 проход режущие зубья плашки представляют собой гребёнки, имеющие заборный конус с обеих сторон φ = 20°.

С учётом заборного конуса общая высота плашки

H = 2l1 + l2,

где l1 = (t + a)ctg φ – длина заборной части;

t – высота профиля резьбы;

а = 0,15…0,4 мм;

l2 – длина калибрующей части, равная 3-6 шагам резьбы;

Обычно H =(5…12)s

Как и для метчика, недостатком является необходимость свинчивания плашек с нарезанной резьбы по окончании процесса нарезания резьбы, что можно устранить применением самораскрывающихся резьбонарезных головок.

Тема 6.3. Нарезание резьбы дисковыми и гребёнчатыми фрезами

дисковая однониточная цилиндрическая многониточная

Резьбовые фрезы подразделяются на дисковые однониточные для фрезерования длинных резьб и цилиндрические многониточные (гребёнчатые) – для коротких резьб.

Фрезерование производится на специальных резьбофрезерных станках. При фрезеровании длинных резьб деталь совершает число оборотов, равное числу витков, при этом за один оборот заготовки фреза перемещается на 1 шаг резьбы. Фреза устанавливается под углом к оси заготовки, равным углу подъёма витков резьбы. Обработка производится за один рабочий ход.

При фрезеровании коротких резьб гребёнчатыми фрезами обработка выполняется за 1,3 оборота заготовки, при этом 0,3 оборота затрачивается на врезание фрезы в заготовку на глубину профиля резьбы. Главным движением является вращение фрезы, а движением подачи – медленное вращение заготовки (круговая подача).

|

|

|

Тема 6.4 Накатывание резьб

1. Сущность процесса накатывания

Накатывание резьбы заключается в пластическом деформировании материала заготовки под действием резьбонакатных инструментов – плашек и роликов. На поверхности заготовки образуется отпечаток резьбы, нанесённой на инструмент. Накатанная резьба имеет повышенные механические свойства за счёт уплотнения материала и благоприятного расположения волокон материала. Производительность накатывания в 20 раз больше, чем при нарезании резцами, при этом точность и чистота получаемой резьбы высокие.

Изготавливаются плашки и ролики из легированных инструментальных сталей: Х12М, 5ХНМ, твёрдость HRC 58…60.

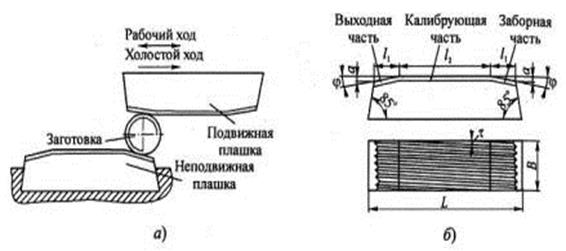

2. Накатывание резьбонакатными плашками

а) схема накатывания; б) элементы резьбы на неподвижной плашке

Заготовка под накатывание имеет диаметр равный среднему диаметру накатываемой резьбы.

– подвижная плашка;

– подвижная плашка;  – неподвижная плашка;

– неподвижная плашка;

– длина заборной части;

– длина заборной части;  – длина калибрующей части;

– длина калибрующей части;

– длина сбрасывающей части (выходная часть);

– длина сбрасывающей части (выходная часть);

;

;  ;

;  ;

;

;

;  – длина накатываемой резьбы

– длина накатываемой резьбы

3. Накатывание резьбонакатными роликами

а) схема накатывания; б) развертка витка резьбы ролика

Направление резьбы ролика всегда обратно направлению резьбы изделия.

Главное движение – вращение роликов или возвратно-поступательное движение подвижной плашки. Скорость вращения роликов или движения плашки V= 25 …35 м/мин;

(0,42…0,59 м/с)

Подача – перемещение инструментов в радиальном направлении по отношению к детали

Удельное усилие Py на 10 мм длины в зависимости от шага резьбы определяется по таблице.

Машинное время Tм =  (мин),

(мин),

где  – частота оборотов или двойных ходов инструментов;

– частота оборотов или двойных ходов инструментов;

– количество деталей, обрабатываемых за 1 оборот (двойной ход) инструмента.

– количество деталей, обрабатываемых за 1 оборот (двойной ход) инструмента.

Накатывание роликами имеет ряд преимуществ по сравнению с накатыванием плоскими плашками:

а) поддаётся регулированию время выдавливания резьбы, т.к. здесь оно зависит от окружной скорости роликов и скорости их сближения, а у плоских плашек это время зависит только от длины заборной части, поэтому роликами можно накатывать резьбу на сравнительно твёрдых материалах.

|

|

|

б) ролики можно изготовить точнее (резьбошлифование), чем плашки (доводка вручную);

в) возможность постепенного увеличения усилия давления, что обеспечивает накатывание резьбы на сравнительно тонкостенных деталях.

РАЗДЕЛ 7. ЗУБОНАРЕЗАНИЕ

Тема 7.1. Нарезание зубьев зубчатых колёс

методом копирования

1. Способы нарезания зубьев зубчатых колёс

Профиль зубьев зубчатых колёс получают путём удаления материал, образуя впадину между двумя соседними с помощью зуборезного инструмента. Операция зубонарезания может осуществляться различными способами:

а) фрезерованием с помощью профильных (модульных) фрез дисковых или концевых; червячных цилиндрических или конических, а также торцовых зуборезных головок для обработки конических с криволинейным зубом;

б) строганием с помощью специальных резцов на зубострогальных станках;

в) долблением с помощью долбяков на зубодолбёжных станках;

г) шевингованием с помощью шеверов для чистовой обработки зубьев незакалённых зубчатых колёс;

д) шлифованием с помощью заправленных шлифовальных кругов для чистовой обработки закалённых зубчатых колёс.

Один и тот же способ зубонарезания можно осуществлять двумя основными методами: методом копирования и методом обкатки.

Метод копирования основан на использовании фасонного режущего инструмента, профиль режущей части которого точно соответствует профилю впадины между зубьями.

Метод обкатки основан на воспроизведении зацепления зубчатой пары, одним из элементов которой является режущий инструмент, совершающий кроме движения обкатки также и движение резания.

2. Фрезерование дисковыми и пальцевыми фрезами по методу копирования

Способы нарезания зубьев колес методом копирования

а) дисковой модульной фрезой; б) пальцевой модульной фрезой

Принцип работы заключается в том, что фреза прорезает одну впадину, затем возвращается в исходное положение, после чего заготовка поворачивается на угол  ,

,

|

|

|

где  - число зубьев нарезаемого колеса, прорезается следующая впадина и т.д.

- число зубьев нарезаемого колеса, прорезается следующая впадина и т.д.

Основными движениями являются: а) главное движение резания – вращение фрезы; б) движение подачи - перемещение заготовки относительно фрезы; в) движение деления – поворот заготовки на один зуб после прорезания очередной впадины с помощью универсальной делительной головки (УДГ).

Для нарезания зубьев с модулем m<10 применяются дисковые модульные фрезы, а с m >10 – пальцевые, так как при больших модулях дисковые фрезы имеют большие диаметры.

Достоинством фрезерования зубьев дисковыми модульными фрезами является простота наладки, не требующая специального оборудования.

Недостатками являются: а) низкая производительность из-за прерывистого процесса фрезерования при делении;

б) низкая точность получаемых зубьев. Теоретически каждому числу зубьев соответствует своя кривизна боковой поверхности зуба (своя делительная окружность) и, следовательно, своя фреза. На практике применяются наборы, состоящие из 8, 15 и 26 фрез

Например, в наборе из 8 фрез для m=1,5

| Номер фрезы | ||||||||

| Число зубьев z | 12-13 | 14-16 | 17-20 | 21-25 | 26-34 | 35-54 | 55-134 | 135 и > |

Тема 7.2. Зубонарезание по методу обкатки

Нарезание по методу обкатки получило наибольшее распространение (высокая производительность, точность, универсальность инструмента) и обычно производится червячными модульными фрезами или долбяками.

|

|

|