|

Поливинилхлорид для оболочки

|

|

|

|

Поливинилхлоридные оболочки кабелей проводов и шнуров изготавливают из шлангового пластиката, отличающегося от изоляционного пластиката соответствующим подбором пластикаторов и стабилизаторов, обеспечивающих большую стойкость против светового старения.

Для изготовления оболочек и шлангов используют пластикаты марок: О-40, О-50, О-55. Физико-механические свойства ПВХ пластикатов и их стойкость к агрессивным средам. Потери массы при 160°С в течении 6ч. всех марок не превышают горючесть не более 60с. плотность пластикатов 1280-1290 кг/м3, цветостойкость в везерометре при 70°С Из-за улетучивания пластификаторов за время эксплуатации снижется.

Свойства материалов указаны в таблице 3.3

Таблица 3.3 – Диэлектрические, физико-механические показатели шлангового пластиката [5 табл.1.22]

| Показатели | О-40 (высший сорт) |

| Удельное объемное электрическое сопротивление при 20°С Ом*см не менее | 1*1012 |

| Разрушающее напряжение при растяжении мПа не менее | 14.7 |

| Относительное удлинение при разрыве, % не менее | |

| Температура хрупкости °С, не выше | -40 |

| Светостойкость при 70°С | |

| Твердость мПа, не более при 20°С при 70°С | 1.07 0.78 |

| Водопоглащение, % не более | |

| Температура размягчения °С | 170±10 |

| Плотность кг/м3 | 1200-1250 |

| Сопротивление кН/м | 29.4 |

Таблица 3.4 – Сводная таблица стоимости материалов

| Материал | Плотность | Стоимость за 1 кг. | |

| Обозначение | г/см3 | ||

| Алюминий |  al al

| 2.7 | |

| Оболочка О-40 |  o o

| 1.2 | |

| Изоляция И40-13 |  и и

| 1.3 |

Конструктивный расчет

1. Определяем диаметр по изоляции

Dиз=2hпр + 2δиз

Где:

hпр – высота сектора проволоки

hпр = 8.2мм табл. 1.1

δиз – толщина изоляции

δиз = 1.4мм табл. 1.1

Dиз=2*8.2+2*1.4=19.2мм

|

|

|

2. Определяем диаметр по скрутке изолированных жил 14х2.5

Dскр= к*Dиз

Где:

к- коэффициент скрутки

к=1.46.

Dскр= 1.46*19.2 = 28мм

3. Определяем диаметр по пленке ПЭТ

Dш=Dскр+ 2δш

Где:

δш – толщина шланга пленки

δш =0.05мм табл.1.1

Dш=28 + 2*0.05=28.1 мм

Расчет массы кабеля АПвВГ 3х70

1. Определяем расход алюминия на 1 км кабеля.

Мж=S* n*  al*Кукр*ℓ [3. Ф.30]

al*Кукр*ℓ [3. Ф.30]

Где:

S – сечение жилы кабеля; S=70 мм2=70*10-6 м2

n- число жил в кабеле

n=3

al=2.7 г/см3 = 2.7*103 кг/м3

al=2.7 г/см3 = 2.7*103 кг/м3

Кукр- коэффициент учитывающий укрутку жил в кабель

Кукр=1+

Где:

m- коэффициент укрутки жил в кабель

m=20

Кукр=  =1.012

=1.012

ℓ - длина кабеля; ℓ=1000 м.

Мж=  =574 кг/км

=574 кг/км

2. Определяем расход ПВХ для изготовления изоляции на 1км кабеля И-40-13

Ми=  *(Dт.п.ж.+δиз)*δиз*n*

*(Dт.п.ж.+δиз)*δиз*n*  и*Кф*Кукр*ℓ [3 ф. 45]

и*Кф*Кукр*ℓ [3 ф. 45]

Где:

Dт.п.ж. – диаметр токоведущей жилы

Dт.п.ж. =11.2мм

Кф- коэффициент учитывающий технологические факторы, для изоляции

Кф =1.07 [3. табл. 15]

Ми= 3.14*(1.37+1,4)*1,4*14*1.3*1.07*1.012*1=73.1 кг/км.

3. Определяем расход ПВХ для поясной изоляции И-40

Мп=  *( Dскр+δп.из)*δп.из*

*( Dскр+δп.из)*δп.из*  о*Кф*ℓ [3. Ф 52]

о*Кф*ℓ [3. Ф 52]

о- плотность ПВХ И-40

о- плотность ПВХ И-40

о=1.3г/см3

о=1.3г/см3

Ми=3.14*(11.33+1.5)*1.5*1.3*1.07*1 = 84 кг/км

4. Определяем расход ПВХ оболочки О-40

Мобл=  *(Dскр+δобл)*δобл*

*(Dскр+δобл)*δобл*  о*Кф* ℓ [3 ф.45]

о*Кф* ℓ [3 ф.45]

Где:

Dскр- диаметр по скрутке

Dбр = 28 мм

δобл – толщина оболочки

δобл = 1.5мм

Кф - коэффициент

Кф= 1.10 [3 табл. 15]

Мобл=3.14*(28+1.5)*1.5*1.2*1.10*1=105.8 кг/км

6. Определяем массу кабеля

М=Мж.+Ми+Мп+Мобл

М=574+73.1+84+105.8=836,9 кг/км

Талица 5.1 – Сводная таблица конструктивного и расчета массы.

| № | Элементы конструкции | Номинальная толщина, мм. | Масса, кг |

| Токопрововодящая жила из 3 алюминевых составляющих сечением 70 мм2 | 8,2 | 185.6 | |

| Фазная изоляция жилы из ПВХ И-40-13 | 1,4 | 73.1 | |

| Поясня изоляция ПВХ О-40 | 1,5 | ||

| Шланг ПВХ О-40 | 7,3 | 105.8 | |

| ИТОГО | 836,9 |

Технологическая цепочка

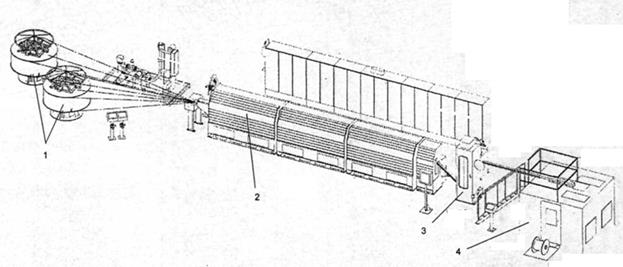

Технологическая цепочка изготовления кабеля представлена на рисунке 6.1

Рисунок 6.1 – Технологическая цепочка изготовления кабеля

|

|

|

АПвВГ 3х70

Описание технологического оборудования

Линия волочения MSM85

Линия волочения MSM 85 предназначена для изготовления проволоки из алюминия и алюминиевого сплава.

Материалы и полуфабрикаты:

- Катанка алюминиевая ГОСТ 13843-78.

- Катанка из алюминиевого сплава ТУ 16-705.493-2006

- Волочильная смазка марки Berudraw А1 20

- Моющее средство «Персей» для мойки волок;

- Салфетка техническая ТУ 63-178-77-82

Линия волочения MSM 85 ф.Niehoff состоит из отдающего устройства AT 1800, волочильной машины MSM 85, устройства компенсации проволоки VM 400 и намоточного устройства S 630.D.G.EA. Схема линии волочения представлена на рисунке 7.1.

Рисунок 7.1 – Схема линии волочения MSM85

1-отдающее устройство ATV 1800; 2-волочильная машина MSM 85; 3-устройствс компенсации проволоки VM 400; 4-приемное устройство S630.D.G.EA

Отдающее устройство ATV 1800

Вертикальный отдатчик одинарной проволоки из бунтов без скручивания (рисунок 7.2) оснащен тремя тормозами с пневматическим приводом.

Рисунок 7.2- Отдающее устройство ATV1800

1-маховик; 2-зажимной крест; 3-крышка; 4-центральный узел; 5-клин; 6-центральный сегмент; 7-кантовочный сегмент; 8-вращающийся стол

Два тормоза с настройкой полного давления для функции остановки при аварийном останове. Один тормоз для обратного натяжения при низком давлении для функции остановки, настраивается через потенциометр на панели управления.

Отслеживание конца бунта осуществляется световым барьером, установленным на одном из центральных сегментов.

Рисунок 7.3 - Пульт управления приемником

1- Аварийный останов; 2-Быстрый останов линии; 3 - Пуск линии;

4-«Разжать»; 5-«Сжать»; 6-Отпустить тормоз; 7- Выбор отдатчика

Загрузка бунтов катанки в отдающее устройство осуществляется следующим образом:

- вручную выкрутить маховик и при помощи кран-балки снять маховик, зажимной крест и крышку;

- отпустить тормоза, нажав кнопку на пульте управления отдатчиком (Рисунок 7.3);

втянуть центральные сегменты и кантовочный сегмент, нажав на пульте управления кнопку «Сжать»;

- настроить отдатчик на соответствующий внутренний диаметр бунта, передвинув клинья вдоль продольных отверстий;

- установить бунт на отдатчик с помощью кран-балки, исключив свисание свободных концов строп с кантовочного сегмента.

|

|

|

- разжать центральные сегменты и поднять кантовочный сегмент нажатием кнопки «Разжать»;

- после этого установить и закрепить маховик, зажимной крест и крышку.

Допускается загрузку бунтов производить с помощью автопогрузчика, при этом вязки, стягивающие бунт, снять после установки бунта на отдатчик, свободные концы вязок удалить.

Волочильная машина MSM 85 включает в себя:

- волочильный стан;

- приводы;

- систему снабжения волочильной смазкой с охлаждением (теплообменник) и фильтрацией.

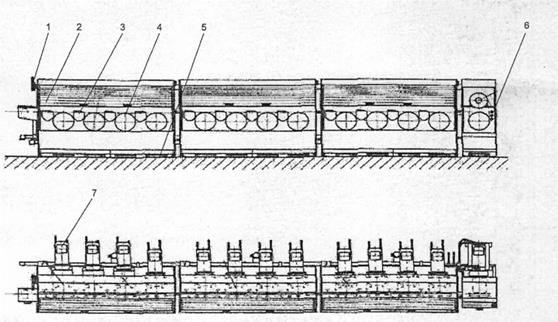

Проволочно-волочильный стан имеет горизонтальную конструкцию тандем, состоящий из трех секций (рисунок 7.4) и работающий по принципу волочения без скольжения. Между тяговыми шайбами находятся волокодержатели. Каждая волока и тяговые шайбы омываются, и охлаждаются волочильной смазкой. Оптимальный отвод тепла достигается за счет полного погружения тяговых шайб и волокодержателей в смазочный бак и обмыва волок волочильной смазкой под высоким давлением. Волочильная камера оснащена крышкой с электроприводом для облегчения управления станком и обеспечения полного доступа к тяговым шайбам при заправке машины.

Приводы тяговых шайб волочильной машины (рисунок 4) осуществляются электродвигателями переменного тока, установленными на редукторах Непосредственно на конце вала редукторов установлены тяговые шайбы. Обратный ход тяговых барабанов блокируется. Привод вытягивающей шайбы осуществляется через клиноременную передачу.

Рисунок 7.4 - Волочильный стан MSM85

1- ручной вентиль для подачи смазки; 2- крышка; 3- волокодержатель; 4- тяговые шайбы; 5- планка-педаль; 6-контроль обрыва проволоки; 7- приводы волочильной машины

Охлаждение двигателей осуществляется централизованной системой циркуляционного хладагента с охлаждением охлаждающей жидкостью (рисунок 7.5).

Рисунок 7.5 - Схема циркуляции охлаждающей жидкости

1 - насос; 2 - теплообменник; 3 - реле расхода; 4 - клапан; 5 — клапан; 6 - датчик температуры; 7 - индикатор уровня; А - приток, отток охлаждающей воды.

|

|

|

Бак установки объемом 0,35 м заполняется дистиллированной водой и антифризом. Содержание антифриза в охлаждающей жидкости составляет 25% (0,0875 м) от общего объема жидкости.

Насос (1) качает охлаждающую жидкость через теплообменник (2) для подачи на двигатели. Реле расхода (3) и датчик температуры (6) контролируют циркуляцию охлаждающей жидкости. Рабочая температура охлаждающей жидкости должна быть менее 25°С (при 25°С на пульт управления выводится предупреждение, при 30°С остановка всей линии). С помощью клапана (5) можно индивидуально для каждого двигателя устанавливать количество охлаждающей жидкости (заводская установка примерно 10 л/мин).

Нагретая жидкость возвращается в бак, уровень заполнения бака показывает индикатор заполнения (7).

Намоточное устройство S 630.D.G.EA включает в себя:

- раскладочное устройство;

- устройство переброса проволоки;

Намоточное устройство с цепочным конвейером в шпулере (рисунок 7.6) предназначено для наматывания проволоки на приемный барабан.

Рисунок 7.6 – Намоточное устройство

1- шпулер; 2- гидроагрегат; 3- цепочный конвейер, гидравлически настраиваемый по высоте для шпуль различного размера;

Укладка проволоки на барабан осуществляется укладывающим роликом. Держатель укладывающего ролика закреплен на направляющей каретке (Рисунок 7.7).

Направляющая каретка перемещается перпендикулярно катушке. Настройка укладки проволоки осуществляется на пульте управления намоточного устройства, где необходимо задать следующие параметры: ширину, шаг и скорость раскладки.

Рисунок 7.7 – Направляющая каретка укладки проволоки.

1- двигатель с тормозом; 2- ходовой винт; 3- направляющие стержни и шариковые втулки; 4- полозья; 5- сильфон.

Возможны два режима укладки проволоки: с постоянным шагом укладки или с постоянной скоростью.

В режиме укладки с постоянным шагом, скорость укладки подстраивается под частоту вращения катушки. Шаг укладки остается постоянным во время всего процесса намотки.

В режиме укладки с постоянной скоростью, в зависимости от степени заполнения катушки, изменяется скорость шага укладки, т.е. чем полнее катушка, тем больше шаг укладки. Вес проволоки на барабане, при этом режиме работы, меньше чем при постоянном шаге укладки.

Устройство переброса проволоки.

Проволоку направить от направляющего шкива (1) (Рисунок 7.8) к шпуле (2) и закрепить на животе катушки. Ролик переброса (3) продвинуть в сторону пустой катушки и механизм переброса проволоки (4) повернуть вниз, проволока должна касаться сердечника пустой катушки. Если проволока не касается сердечника, нужно держатель (5) переместить вниз.

|

|

|

Рисунок 7.8 – Устройство переброса проволоки

1- направляющий шкив; 2- шпуля; 3- ролик переброса; 4- механизм переброса; 5- держатель; 6- ведущий диск; 7- режущая пластина; 8- проволока; 9- закаленный стержень; 10- ударный нож; 11- винт;

Установка механизма обрезки. Расстояние между ведущим диском (6) и режущей пластиной (7) должно быть не более 1 мм, а между проволокой (8) и режущей пластиной (7) не более 20 мм.

Регулировка механизма укладки. Под воздействием магнитного клапана закаленный стержень (9) передвигается вперед и толкает проволоку в позицию обрезки. Второй стержень перемещается одновременно в сторону катушки. Бла-годаря этому проволока перекладывается на полную катушку без образования горки. Проволока при этом не должна касаться ни нижней части ударного ножа (10) ни ведущего диска (6). Для этого, регулировка осуществляется при помощи винта (11). Проволока должна быть проведена точно в коническое отверстие ударного ножа.

Число оборотов катушки при перебросе проволоки из алюминия или алюминиевого сплава на 2% выше номинального числа оборотов пустой катушки. Скорость переброса проволоки составляет 8-12 м/сек.

Технические характеристики линии волочения MSM 85

Максимальное число проволок 1

Максимальное число волок в маршруте волочения 13

Удлинение по ступеням волочения изменяемое

Диаметр тяговых шайб, мм 450

Диаметр вытягивающей шайбы, мм 450

Диаметр проволоки на входе (макс), мм 9,5

Диаметр готовой проволоки, мм от 4,63 до 1,70

Максимальная рабочая скорость, м/с 35

Мощность привода 1-12, кВт 43

Мощность привода вытягивающей шайбы, кВт 61

Габариты бака волочильной смазки, мм 3500x1560x1800;

Заправляемое количество волочильной смазки, м3 8

Давление сжатого воздуха, бар 6

Размеры приемного барабана, мм

диаметр щеки 630

диаметр шейки 355

длина шейки 400

осевое отверстие 127

|

|

|