|

Наложение изоляции КЭЛ 90 (120) Кабельная Экструзионная Линия

|

|

|

|

Кабельная экструзионная линия предназначена для наложения пластмасовой изоляции и защитных оболочек из полиэтилена и поливинилхлоридного пластиката. Кабельная экструзионная линия состоит из:

Экструдер.

Экструдер предназначен для гомогенизации и пластификации полимерного материала. Максимальная производительность экструдера поПВХ пластикату 260кг/ч.

Привод.

Привод состоит из двигателя постоянного тока мощностью 110кВт принудительного охлаждения и редуктор с передаточным отношением i=16 регулируемые обороты до 80 об/мин

Цилиндр и шнек.

Цилиндр изготовлен из полиметаллической заготовки. Он разделен на шесть зон терморегулирования с общей мощностью 42кВт. Зона питания охлаждается водой. Охлаждение цилиндра принудительно воздушное. Шнек выработан из высококачественной легированной стали и азотирован.

Электрооборудование.

Электроаппаратный шкаф содержит все необходимые приборы контроля и управления. Помимо шести зон нагрева экструдера предусмотрены дополнительные три зоны, для подключения нагрева хомута, головки и матрицы. Установлен компьютер, позволяющий устанавливать необходимую температуру по зонам нагрева.

Загрузочный бункер

Загрузочный бункер предназначен для обеспечения непрерывной подачи материала в экструдер. Бункер оснащен нагревательными элементами с вентилятором для сушки и предварительного подогрева материала уровня материала смотровым окном для контроля уровня материала, задвижкой в нижней части для прекращения подачи материала в случае необходимости и разгрузочным патрубком.

Отдающее устройство

Предназначена для отдачи кабеля с барабана диаметром щеки от 400 до 630мм. Наиболее распространены независимые отдающее устройство с вращающимся барабаном. Отдающее устройство пинольного типа состоит из станины, механизма раскладки, механизмов регулирования частоты вращения и приемного барабана и скорости перемещения вилки раскладчика.

|

|

|

Ванная охлаждения.

Действующая длина ванны 20м. Ванна состоит из секций, каждая секция имеет патрубок подачи воды, сливное устройство с шаровым краном.

Приемное устройство.

Приемное устройство предназначено для установки приемной тары и правильной укладки на приемную тару изготавливаемого изделия. Приемное устройство пинольного типа состоит из станины, механизма раскладки, механизмов регулирования частоты вращения приемного барабана и скорости перемещения вилки раскладчика.

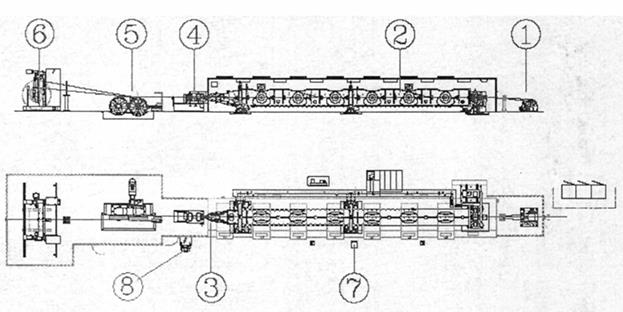

Схематичное изображение КЭЛ -90 (120) представлено на рисунке 7.9

Рисунок 7.9 – Схематическое изображение КЭЛ – 90 (120)

1 – Отдающее устройство; 2 – Тяговое устройство; 3 – Загрузочный бункер; 4 – Ванная охлаждения; 5 – Тяговое устройство; 6 – Приемное устройство.

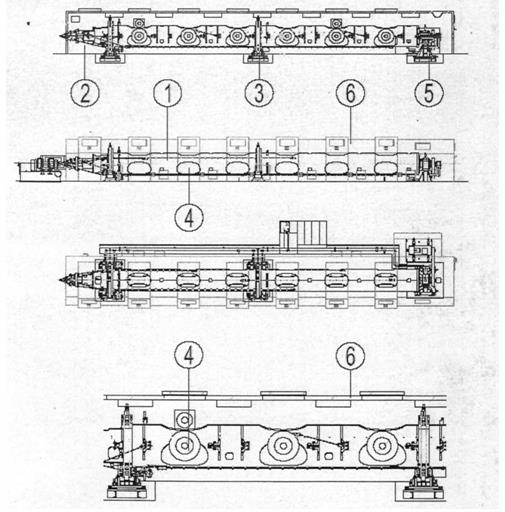

7.3 Крутильная машина сигарного типа СТ-1+6х630

Крутильная машина сигарного типа СТ-1+6x630 фирмы Caballe предназначена для скрутки круглых уплотненных или неуплотненных жил из леди, алюминия и алюминиевого сплава, алюминиевых и медных жил с изоляцией 43 поливинилхлоридного пластиката или полиэтилена.

Принципиальная схема линии скрутки представлена на рисунке 7.10.

Рисунок 7.10 – Схема линии скрутки

Крутильная машина сигарного типа фирмы Caballe СТ-1+6x630 состоит из следующих основных узлов:

1 - Отдающего устройства DACT-1 хбЗО;

2 - Сигары СТ-бх630;

3 - Формирующей головки PRF/CT-6;

4 - Уплотняющей головки ССА-3 х 150;

5 - Двухколесной тяги CDD-1000/1,5;

6 - Приемника ANPT-1600/6;

7 - Линии контроля;

8 - Пульта управления.

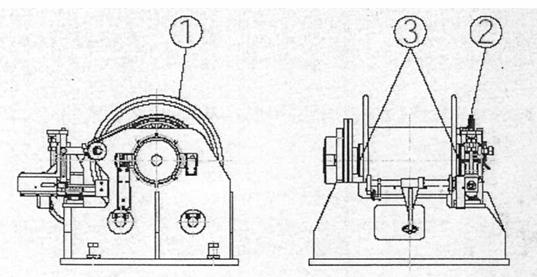

Отдающее устройство DACT-1х630 (рисунок 7.11) представляет собой отдатчик пинольного типа. Отдатчик надежно закреплен на полу при помощи анкерных болтов. Барабан устанавливается на две пиночи, одна из которых неподвижна, а другая подвижна, с разжатием от пневмоцилиндра и зажатием от пружины.

|

|

|

Рисунок 7.11 – Отдатчик DACT-1х630

1- барабан; 2 - механический тормоз постоянного натяжения; 3 - пиноли.

Тормоз барабана осуществляется при помощи регулируемого механического привода (цепь с набором фрикционных пластин) с пружинным регулированием, с быстроразжимным механизмом для смены катушки. Тормоз оснащен рычагом для определения текущего диаметра размотки и поддержания постоянного усилия натяжения в процессе размотки. Натяжение можно регулировать в диапазоне от 50 до 400 Н.

Сигара СТ-6х630 представлена на рисунке 7.12

Рисунок 7.12 – Сигара СТ-6х630

1 – ротор; 2 – преформирующая головка; 3 – опоры; 4 – люлька; 5 – двигатель и коробка передач; 6 – защитное ограждение.

Сигара состоит из 2 специальных стальных роторных труб высокого качества. Трубы с окошками для контроля размотки жилы и упрощения операций заправки. На каждую роторную трубу имеется по 3 люльки. Всего в машину может быть загружено 6 барабанов. На люльках имеется датчик наклона, который настроен под углом 15°. В случае превышения этого градуса люлькой линия остановится. Подача жил осуществляется при помощи полированных калибров из карбида вольфрама и роликов. Операция позиционирования ротора под загрузку и выгрузку производится автоматически. Имеется датчик положения, который определяет останов всего ротора, обеспечивая плавильное положение всей роторной трубы, что позволяет правильно загружать и выгружать барабаны.

Люльки оборудованы системой блокировки пинолей с пневматическим поршнем. Управление системой зажатия пинолей осуществляется электрическими средствами. В случае неисправности замка линия не запустится.

В каждый главный подшипник ротора встроен датчик вибраций и температурный датчик. Температурные датчики определяют любую перегрузку и выдают команду на останов линии до превышения критической температуры в подшипниках.

В случае превышения допустимого предела вибраций срабатывает датчик вибраций и линия останавливается.

Смазка подшипников подается автоматически при помощи гидравлической станции. Любое нарушение циркуляции масла в распределителях приводит к автоматическому останову машины.

|

|

|

Тормоз барабана осуществляется при помощи регулируемого механического привода (цепь с набором фрикционных пластин) с пружинным регулированием, с быстроразжимным механизмом для смены катушки.

В конце крутильной машины размещена преформирующая головка, использующаяся для придания проволоке нужного S-образного изгиба. Преформирующая головка состоит из пластин, на каждой из которых размещены по три ролика. Первый и третий ролик могут перемещаться в продольном направлении. Центральный может регулироваться в радиальном направлении. Регулировки необходимы для снижения внутренних напряжений в проволоке при скрутке и для обеспечения оптимального прилегания при скрутке жил различного диаметра.

Технические характеристики линии

Линейная скорость, м/мин до 150

Максимальная частота вращения сигары, об/мин 900

Время ускорения, с 180

Время на штатный останов, с 30

Время на аварийный останов, с 10

Диаметр скручиваемой алюминиевой и медной проволоки, мм от 1,25 до 4,50

Количество скручиваемых проволок, шт 7

Максимальное сечение скрутки, мм2 95

Максимальное сечение при уплотнении, мм 95

Максимальный диаметр скрученной токопроводящей жилы, мм 15

Шаг скрутки проволок в жилу, мм от 50 до 300

Диаметр щеки отдающих барабанов, мм 630

Диаметр щеки приемного барабана, мм от 1000 до 1600

Электропитание

Основной источник питания 3x380 В (±10%)

Цепи управления. 1 х220 В переменного тока

Нейтраль требуется

Заземление требуется

Частота, Гц 50 (±1)

Пневматическая система

Минимальное давление в системе подачи сжатого воздуха, бар 12

Технологический расчет

Изолирование

1. Марка экструзионной линии

МЕ-1-90

2. Марка кабеля

АПвВГ

3. Конструкция жилы

3х70

4. Материал изоляции

ПВХ марки И-40

5. Номинальная и максимальная толщина изоляции

δиз.ном=0.6мм

δиз.min=0.6-10%=0.6-0.06=0.54мм

6. Номинальный и минимальный диаметр изоляции

|

|

|

Dиз.ном.=1.37+2*0.6=2.56

Dиз.min=1.37+2*0.54=2.45

7. Сечение жилы

S=70мм2

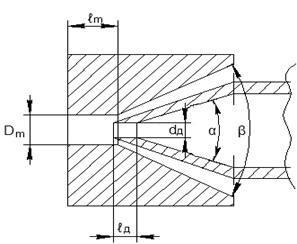

8. Размеры формующего инструмента

С малым обжатием.

8.1 Дорн.

dg=Dтпж+0.1=1.37 + 0.1=1.47≈1.5 мм

8.1.2.Длина цилиндрической части дорна.

ℓ g=5мм

8.1.3.Угол конуса дорна.

α=30°

8.2.Матрица.

8.2.1.Диаметр отверстия матрицы.

Dм=Dзаг =2.57 ≈ 2.60 мм

8.2.2.Длина цилиндрической части матрици.

ℓ m=2

8.2.3.Угол конуса матрицы.

β=30+10=40°

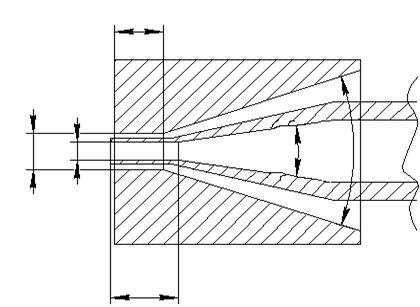

Рисунок 8.1

dд- внутренний диаметр дорна; Dм- Внутренний диаметр матрицы; ℓм-длина калибрующей части матрицы; ℓд-длина калибрующей части дорна; α-угол дорна; α=30°; β=угол матрицы

9. Температурный режим работы экструдера при наложении Поливинилхлоридной изоляции типа И [1. Табл 6.6]

| Температура | Температура массы на выходе из головки | |||||

| Цилиндр по зонам | ||||||

| 1-я | 2-я | 3-я | 4-я | головка | матрица | |

10. Температурный режим охлаждения

Параметры охлаждения ванн экструзионных агрегатов для наложения поливинилхлоридной изоляции. Изолированная жила охлаждения в ванне проточной водой.

11. Расход материала на 1км изделия.

M =  (Dтпж + δиз)*δиз*n*

(Dтпж + δиз)*δиз*n*  *Kф*ℓ

*Kф*ℓ

Где:

dт.п.ж=1.37мм

и-плотность ПВХ

и-плотность ПВХ

и=1.3 г/см3

и=1.3 г/см3

δ- толщина изоляции

δиз=0.6мм

n-число жил

n=1

ℓ -длина

ℓ =1

Кф- Коэффициент учитывающий технологические факторы, для изоляции

Кф=1.07 [3. табл. 15]

М=3.14*(1.37+0.6)*0.6*1*1.3*1.07*1=5.16 кг/км

12. Скорость опрессовывания

V=  =

=  =

=  =645.5м/мин [1. табл. 5.2]

=645.5м/мин [1. табл. 5.2]

П- производительность пресса (кг/ч)

П=200 кг/ч

М- масса материала, расходуемого на 1 км изделия без учета отходов

13.Характеристики приемного барабана.

Dщ=600

Dш=200

ℓш=250

Р=25

14.Строительная длина на приемном барабане.

ℓср=π*Dср

ℓср=3.14*0.4=1.25 м

£=  *

*  *ℓср

*ℓср

£=  *

*  *1.25 =8332.6 м =8333 м

*1.25 =8332.6 м =8333 м

Рисунок 8.2

Dщ –Диаметр щеки; dш- Диаметр шейки; h – Высота намотки; Р - Свободное место до края; ℓш –Длина шейки; dизд – Диаметр изделия.

Карта эскизов на изолирование.

| АПвВГ | Марка кабеля | |||

| Конструкция и номинальное сечение | ||||

| 3х70 | Конструкция т.п.ж. | |||

| 2.56 | Диаметр по изоляции (мм) | |||

| 0.54 | min | Толщина изоляции | ||

| 0.6 | nom | |||

| 2.45 | min | Диаметр по изоляции | ||

| 2.56 | nom | |||

| 1.5 | Диаметр дорна | Технологический инструмент | ||

1  8 8

| Длина рабочей части | Матрица | ||

| 2.6 | Диаметр | |||

| 645.5 | Линейная скорость м/мин | |||

| Длина охлождённой ванны | ||||

| Производительность пресса по ПЭ кг/час | ||||

| 5.16 | Норма расхода полиэтилена | |||

| Диаметр щеки приёмного барабана | ||||

| Длина на приёмном барабане. | ||||

Общая скрутка

1.Марка кабеля.

АПвВГ

2.Конструкция кабеля.

3х70

3.Марка машины.

СТ-1+6х630

4.Определяем диаметр по скрутки изолированным жилам.

|

|

|

Dос = К*Dиз

Где:

К=4.41 т.к. 4 форма скрутки 2 повива

Dос=4.41*1.37=6.04 мм

5.Определяем шаг скрутки токопроводящей жилы теоретический.

hт=m*Dос

m=20

hт=20*6.04=120.8 мм

hф=121мм

V=90 м/мин

Карта эскизов на скрутку.

| АПвВГ | Марка кабеля | |

| Номинальное сечение | ||

| 2.57 | Диаметр по изоляции | |

| 0.54 | min | Толщина изоляции |

| 0.6 | nom | |

| Линейная скорость м/мин |

Ошлангование

1. Марка экструзионной линии

МЕ-1-120

2. Марка изделия

АПвВГ

3. Конструкция кабеля

3х70

4. Материал изоляции

ПВХ марки О-40

5. Номинальная и максимальная толщина изоляции

δобл.ном=1.5мм

δобл.min=1.5-10%=1.3мм

6. Номинальный и минимальный диаметр изоляции

Dобл.ном.=15.53+2*1.5=18.53мм

Dиз.min=15.53+2*1.3=18.13мм

7. Сечение кабеля

14х1.5

8. Размеры формующего инструмента

С обжатием.

8.1 Дорн.

dg=Dбр+0.2=15.53 + 0.2=15.73мм

8.1.2.Длина цилиндрической части дорна.

ℓ g=5мм

8.1.3.Угол конуса дорна.

α=55°

8.2.Матрица.

8.2.1.Диаметр отверстия матрицы.

Dм=Dзаг =18.53 ≈ 18.55 мм

8.2.2.Длина цилиндрической части матрици.

ℓ m=3

8.2.3.Угол конуса матрици.

β=55+10=65°

Рисунок 8.3

dд- внутренний диаметр дорна; Dм- Внутренний диаметр матрицы; ℓ м-длина калибрующей части матрицы; ℓ д-длина калибрующей части дорна; α-угол дорна; β=угол матрицы

9. Температурный режим работы экструдера при наложении Поливинилхлоридной изоляции типа 0 [1. Табл 6.6]

| Температура | Температура массы на выходе из головки | |||||

| Цилиндр по зонам | ||||||

| 1-я | 2-я | 3-я | 4-я | головка | матрица | |

10. Температурный режим охлаждения

Параметры охлаждения ванн экструзионных агрегатов для наложения поливинилхлоридной оболочки. Изолированная жила охлаждения в ванне проточной водой.

11. Расход материала на 1км изделия.

M =  (Dбр + δобл)*δобл*

(Dбр + δобл)*δобл*  *Kф*ℓ

*Kф*ℓ

Где:

Dбр =15.53мм

и-плотность ПВХ

и-плотность ПВХ

и=1.2 г/см3

и=1.2 г/см3

δ-толщина изоляции

δиз=1.5мм

ℓ -длина

ℓ =1

Кф- Коэффициент учитывающий технологические факторы, для изоляции

Кф=1.07

М=3.14*(15.53+1.5)*1.5*1.2*1.07*1=105кг/км

12. Скорость опрессовывания

V=  =

=  =

=  = 476.4м/мин

= 476.4м/мин

П- производительность пресса (кг/ч)

П=300 кг/ч

М- масса материала, расходуемого на 1 км изделия без учета отходов

13.Характеристики приемного барабана.

Dщ=1200

Dш=650

ℓш=500

Р=100

14.Строительная длина на приемном барабане.

ℓср=π*Dср

ℓср=3.14*0.7=2.2 м

£=  *

*  *ℓср

*ℓср

£=  *

*  *2.2 =564.3м =565 м

*2.2 =564.3м =565 м

Карта эскизов на ошлангование.

| АПвВГ | Марка кабеля | |||

| Конструкция и номинальное сечение | ||||

| 3х70 | Конструкция т.п.ж. | |||

| 1.3 | min | Толщина изоляции | ||

| 1.5 | nom | |||

| 18.13 | min | Диаметр по изоляции | ||

| 18.53 | nom | |||

| 15.73 | Диаметр дорна | Технологический инструмент | ||

1  8 8

| Длина рабочей части | Матрица | ||

| 18.55 | Диаметр | |||

| 476.4 | Линейная скорость м/мин | |||

| Длина охлождённой ванны | ||||

| Производительность пресса по ПЭ кг/час | ||||

| Норма расхода полиэтилена | ||||

| Диаметр щеки приёмного барабана | ||||

| Длина на приёмном барабане. | ||||

Контроль качества

Виды брака при волочении

| Вид брака | Причина возникновения | Способ устроненения |

| Завышено / занижено относительное удлинение. | Завышено / занижено напряжение отжига | Отрегулировать напряжение отжига. |

| Завышен / занижен диаметр проволоки | Неправельно подобран диаметр выходной волоки, завышено / занижено напряжение отжига,не отрегулировано натяжение проволоки. | Проверить диаметр выходной волоки, отрегулировать напряжение отжига, натяжение проволоки. |

| Риски по поверхности проволоки. | Неудоволетворительное состояние канала волоки, износ / сильный износ контактных колец отжига. | Проверить качество проволоки канала волоки,отполировать /заменить контактные кольца. |

| Неравномерная/не ровная намотка проволоки | Не отрегулировано раскладывающие устройство по ширине барабана, неправильно настроены прижимные ролики, контейнер установлен не ровно, недостаточно эмульсии для смазки проволоки. | Отрегулировать раскладывающие устройство,настроить ролики статического приемника, уменьшить поток воздуха в устройстве обдува проволоки. |

| Обрыв проволоки при волочение. | Посторонные отклонения в катанке, неправильно заправлен маршрут волочения, износ бандажей,не качественная эмульсия. | . Заменить катанку, проверить маршрут, заменить изношенные бандажи, проверить жирность эмульсии. |

|

|

|