|

Стандартизация в управлении качеством

|

|

|

|

Стандартизация – это установление и применение определенных правил и требований с целью упорядочения деятельности в определенной области на пользу и при участии заинтересованных сторон.

Законом РБ «О стандартизации» определены меры государственной защиты интересов потребителей, а также государства в целом, посредством разработки и применения стандартов, т.е. нормативных документов по стандартизации, устанавливающих оптимальные требования к объектам стандартизации– продукции, работам и услугам, учитывающих тенденции и направления технического прогресса.

Стандарты на продукцию содержат полную техническую характеристику требований к стандартизуемой продукции: типы, марки, формы, размеры изделий; характеристики и показатели качества изделий и материалов; правила их приемки, методы контроля и испытаний; правила упаковки, хранения и транспортирования, обеспечивающие сохранность качества и свойств изделий.

В зависимости от уровня утверждения и сферы действия в Государственной системе стандартизации Республики Беларусь установлены нормативные документы (НД) следующих категорий:

-государственные стандарты Республики Беларусь – СТБ (утверждаются постановлением Государственного Комитета по стандартизации, метрологии и сертификации республики Беларусь (Госстандарта РБ);

-государственные строительные нормы Республики Беларусь – СНБ (утверждаются Министерством строительства и архитектуры Республики Беларусь (Минстройархитектуры РБ);

-руководящие документы отраслей – РД РБ (утверждаются руководителями отраслевых министерств);

-технические условия – ТУ РБ;

-технические описания – ТО РБ и рецептуры –РЦ РБ;

|

|

|

-стандарты предприятий (объединений предприятий, фирм, акционерных обществ, концернов и др.) – СТП.

ТУ РБ, ТО РБ, РЦ РБ и СТП утверждаются руководителями предприятий– разработчиков или изготовителей;

РД на поставляемую продукцию не разрабатывают. Это организационно-методические документы (на систему качества, охрану труда).

СТП разрабатываются на создаваемые и применяемые только на данном предприятии продукцию, нормы и требования. На продукцию поставляемую потребителю СТП не разрабатывают.

ТО и РЦ разрабатываются при наличии стандартов и ТУ, устанавливающих общие требования к группе однородной продукции. СТБ, СНБ, ТУ РБ подлежат государственной регистрации в Госстандарте.

Кроме того, на территории Республики Беларусь действуют Межгосударственные стандарты ГОСТ, которые не утверждаются, а принимаются на Межгосударственном Совете стран СНГ.

Сфера действия НД – это совокупность объединений, предприятий, организаций и учреждений республиканского и местного подчинения во всех отраслях народного хозяйства Республики Беларусь, для которых внедрение НД является обязательным.

СТБ и СНБ применяют на территории РБ предприятия и организации независимо от форм собственности и подчиненности, а также граждане, занимающиеся предпринимательской деятельностью.

РД отраслей применяют предприятия и организации, входящие в состав Органа, утвердившего данный документ.

ТУ и ТО (РЦ) применяют на территории РБ предприятия и граждане, занимающиеся предпринимательской деятельностью.

СТП применяют на предприятии, утвердившем его.

Стандарты на продукцию устанавливают требования к группам однородной продукции или к конкретной продукции.

Требования к построению, изложению, оформлению и содержанию стандартов установлены в СТБ 1.5.

Стандарты на продукцию в общем случае содержат следующие разделы:

- классификация, основные параметры и размеры;

|

|

|

- общие технические требования;

- требования безопасности;

- требования охраны окружающей седы;

- правила приемки;

- методы контроля;

- транспортирование и хранение;

- указания по эксплуатации (ремонту, утилизации);

- гарантии изготовителя.

В разделе «Общие технические требования» стандартов на продукцию содержатся следующие подразделы:

-характеристики и свойства;

-требования к сырью, материалам, покупным изделиям;

-комплектность;

-маркировка;

-упаковка.

Подраздел «Характеристики и свойства» как правило содержит все требования к показателям качества применяемого сырья, материалов и готовой продукции.

В подразделе «Комплектность» - устанавливают входящие в комплект поставки отдельные составные части изделия, запасные части к нему, инструмент и принадлежности.

В подразделе «Маркировка» устанавливают требования:

- к маркировке самой продукции и к транспортной маркировке;

- к месту нанесения (на бирках, ярлыках), способу нанесения (гравировка, травление и др.);

-к содержанию маркировки.

В подразделе «Упаковка» устанавливают требования к подготовке к упаковке, к упаковочным материалам, способу упаковки, потребительской таре.

В разделе «Требования безопасности» устанавливаются требования:

-пожарной безопасности;

-взрывобезопасности;

-радиационной безопасности;

-к воздействию химических веществ;

-к защитным средствам.

В разделе «Правила приемки» устанавливают требования к приемке продукции по ее количеству и качеству, виды испытаний, их периодичность, размер предъявляемых партий, а также порядок оформления результатов приемки.

В разделе «Методы контроля» устанавливают приемы, способы, режимы контроля и испытаний продукции на соответствие требованиям, изложенным в стандарте.

В разделе «Гарантия изготовителя» устанавливаются обязательства изготовителя (поставщика) гарантировать соответствие продукции установленным в СТБ требованиям.

Государственные стандарты РБ подлежат периодической проверке (актуализации), как правило, не реже чем один раз в пять лет. Кроме того, при необходимости осуществляется внесение изменений, пересмотр и даже отмена стандартов.

|

|

|

ТУ применяют при производстве и поставке продукции, оказании услуг при отсутствии стандартов на данную продукцию.

В отличие от стандартов ТУ разрабатываются в более короткие сроки, что позволяет оперативно организовать выпуск новой продукции.

Порядок разработки ТУ установлен в СТБ 1.3.

В ТО приводят: краткое описание (характеристику) продукции (внешний вид, цвет, массу, отделку, требования к форме, модели конкретной продукции, ее размеры, перечень применяемых материалов, комплектующих с указанием НД на них. При необходимости в ТО помещают эскиз или фотографию изделия, образцы тканей, полотен и др. материалов, применяемых при производстве продукции (оказании услуг).

В РЦ приводят: краткую характеристику органолептических и физико-химических показателей и др. свойств продукции, сведения о пищевой или энергетической ценности 100 г. изделия (для продуктов питания), нормы расхода сырья и материалов на производство единицы готовой продукции, предельные нормы потерь при производстве, пределы допускаемых отклонений по массе и основным физико-химическим показателям для компонентов продукции., требования к качеству применяемых сырья и материалов.

Порядок разработки ТО и РЦ установлен в СТБ 1.4.

Требования, установленные НД по стандартизации, делятся на обязательные и рекомендуемые. Рекомендуемые требования могут отражать высшие достижения науки и техники, требования мирового рынка, прогрессивных региональных стандартов и национальных стандартов других стран.

В зависимости от масштабов работы по стандартизации она может быть национальной, региональной, международной и межгосударственной.

Национальная стандартизация – это работа в масштабах одной страны.

Национальную службу стандартизации в РБ возглавляет Государственный комитет по стандартизации, метрологии и сертификации (Госстандарт РБ), который выполняет функции планирования, управления и контроля в области стандартизации и метрологического обеспечения этих работ, работ по управлению качеством и сертификации. В непосредственном подчинении Госстандарту РБ находятся научно-исследовательские институты (БелГИМ, БелГИСС), занимающиеся проблемами стандартизации и метрологии, а также территориальные органы, которые осуществляют надзор и контроль, за внедрением и соблюдением стандартов, обеспечения единства измерений и качества продукции и услуг.

|

|

|

Работами теоретического и практического характера по поручению Госстандарта занимаются предприятия и организации, обладающие необходимым научным потенциалом, вне зависимости от их ведомственного подчинения – головные и базовые организации по стандартизации. Кроме того, в любом ведомстве и на любом предприятии есть службы стандартизации, которые административно подчиняются своему руководству, но методически работают под началом соответствующих служб Госстандарта.

Служба стандартизации на предприятии осуществляет: связи всех подразделений предприятия между собой при решении вопросов стандартизации; организацию внедрения стандартов; контроль внедрения и соблюдения требований НД по стандартизации; учет наличия экземпляров НД, их движения на предприятии, порчи и изъятия рабочих экземпляров; актуализацию НД (внесение официально утвержденных изменений в контрольные и рабочие экземпляры стандартов).

Региональная стандартизация – это работа по созданию нормативных документов с учетом специфики определенной географической зоны, к ним относятся: Европейский комитет стандартов (СЕН), Межскандинавская организация по стандартизации (ИНСТА), Панамериканский комитет стандартов (КОПАНТ) и др. Разрабатываемые ими НД, в отличие от международных, носящих не обязательный характер, подлежат обязательному введению в национальную практику стран, которые к ним присоединились.

Международная стандартизация – это работа по стандартизации, в которой принимают участие несколько суверенных государств. Результатами работы по международной стандартизации являются международные стандарты или рекомендации по стандартизации, используемые странами участницами или прямо при создании, либо пересмотре национальных стандартов. Самой крупной организацией, наиболее полно и всесторонне представляющей международную стандартизацию, является Международная организация по стандартизации ИСО. Главная ее цель – содействие развитию стандартизации в мировом масштабе для обеспечения международного товарообмена, а также для расширения сотрудничества в области интеллектуальной, научной, технической и экономической деятельности. ИСО охватывает практически все сферы деятельности кроме радиоэлектроники и телевизионной связи, входящих в сферу деятельности Международной организации МЭК.

|

|

|

Межгосударственная стандартизация – это работа по стандартизации, проводимая в рамках СНГ для координации работ в этой области, в области метрологии и сертификации и согласования вопросов финансирования. Для проведения этих работ создан Межгосударственный совет МГС. Межгосударственные стандарты с индексом ГОСТ являются региональными стандартами СНГ.

Международные, региональные и национальные стандарты других государств применяют на основе международных соглашений о сотрудничестве или с разрешения, полученного Госстандартом РБ от соответствующих организаций и национальных органов, если их требования удовлетворяют потребности республики и не противоречат действующему в республике законодательству.

Для контроля своевременности внедрения и строгого соблюдения стандартов Госстандартом РБ осуществляется государственный надзор, который охватывает все стадии разработки и проектирования, производства и испытаний, хранения, упаковки и транспортирования, реализации и эксплуатации или потребления продукции. В случае выявления нарушений обязательных требований стандартов представителями органов госнадзора составляется акт проверки установленной формы, который является основанием для выдачи предписаний и вынесении постановлений о наложении штрафов (предъявлении экономических санкций).

4. Оценка технического уровня и качества продукции

Технический уровень продукции – это относительная характеристика качества продукции, основанная на сопоставлении значений показателей, характеризующих техническое совершенство оцениваемой продукции с соответствующей совокупностью показателей базовых образцов.

Базовые образцы – это образцы продукции, которые сочетают в себе столько и такие технические и экономические показатели, которые в большей степени отвечают требованиям конкретного рынка на момент предполагаемого выхода на него с данным товаром.

Оценка технического уровня должна вестись на протяжении всего жизненного цикла изделия: исследование и конструирование, производство, обращение и реализация, эксплуатация, потребление и утилизация.

В качестве базовых показателей могут использоваться показатели перспективных образцов, показатели аналогов или показатели стандартов и ТУ.

Под перспективным образцом понимается образец, совокупность показателей которого соответствует прогнозируемому, экономически оптимальному на определенный период уровню качества изделий данного вида.

Под аналогом подразумевается образец изделия отечественного или зарубежного производства того же вида, конструктивного устройства, принципа действия, функционального назначения, масштаба производства и условий применения, что и сравниваемое изделие.

В качестве аналогов при постановке изделия на производство в общем случае выбирают объекты установившегося серийного или массового производства.

Для оценки технического уровня и качества продукции используют дифференциальный, обобщающий, смешанный и комплексный методы.

Дифференциальный метод или метод относительных показателей, основан на сравнении единичных показателей качества (например, мощность двигателя, скорость, грузоподъемность) оцениваемого и базового изделий и вычисляется по формуле:

,(i =1,……n),

,(i =1,……n),

где D – относительный показатель качества;

Pi –значение i-го показателя оцениваемого изделия;

Pia –значение i- го показателя базового изделия (аналога);

n– количество показателей.

Дифференциальный метод применяется при небольшом (незначительном) количестве относительных показателей.

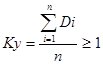

Если показателей много и оценка по ним вызывает затруднение (трудно отдать кому-то из них предпочтение) используется обобщающий метод на основе определения обобщающего  показателя качества:

показателя качества:

(i=1,…….n),

(i=1,…….n),

где Ky– обобщающий показатель качества;

Di –относительный показатель качества;

n – количество относительных показателей.

После проведения всех вычислений проводится анализ.

Уровень качества оцениваемой продукции выше или равен уровню базового образца, если значение обобщающего показателя, как и относительного, больше или равно единице.

Уровень качества оцениваемой продукции ниже уровня базового образца, если большинство (или все) значения относительных показателей, а, следовательно, и обобщающего показателя меньше единицы.

Смешанный метод – это сочетание дифференциального и обобщающего методов.

Он применяется в случае, если обобщающий показатель качества недостаточно полно учитывает все существенные свойства изделия и не позволяет получить выводы относительно некоторых определенных групп свойств.

При смешанном методе оценки выполняются следующие действия:

часть единичных показателей объединяют в группы и для каждой группы определяют соответствующий обобщающий показатель. Отдельные важные показатели не объединяют в группы, а применяют их в дальнейшем анализе как единичные;

на основе получаемой совокупности обобщенных и единичных показателей оценивают уровень качества изделий дифференциальным методом.

Комплексный метод оценки уровня качества продукции основан на сравнении обобщающих показателей качества оцениваемого изделия, базового образца и суммарных затрат потребителя на их приобретение и эксплуатацию, т.е. определяется обобщенный показатель экономической эффективности (Ке):

;

;

где Ky и Kya обобщающие показатели качества, соответственно, оцениваемого изделия и базового образца (аналога);

S и Sa – суммарные затраты потребителя на приобретение и эксплуатацию оцениваемого изделия и базового образца (аналога), соответственно.

Обобщающий показатель экономической эффективности свидетельствует об экономической целесообразности замены устаревшей продукции, если Ke >1. Это значит, что затраты на выпуск изделия растут медленнее, чем увеличивается технический уровень и повышается качество продукции.

Цель оценки качества на стадии разработки продукции заключается в определении меры соответствия значений параметров и показателей качества разработанной продукции достижениям научно-технического прогресса.

При этом используются значения параметров и показателей качества, полученные как расчетными методами, так и в результате испытаний. По этим значениям и осуществляется всесторонний технико-экономический анализ.

Цель оценки качества продукции на стадии ее изготовления, заключается в определении меры соответствия фактических значений параметров и показателей качества изготовленной продукции до начала ее эксплуатации или потребления установленным требованиям чертежей и НД (стандартов и ТУ).

Цель оценки качества продукции на стадии эксплуатации заключается в определении меры соответствия требованиям НД фактических значений параметров и показателей качества продукции в процессе экcплуатации. Эта оценка производится для выявления путей более полного использования всех полезных свойств продукции, заложенных при ее создании.

При сопоставлении результатов проведенной оценки с поставленной целью выясняют: степень соответствия изделия установленным показателям качества, характер отклонений отдельных показателей качества от соответствующих базовых показателей и целесообразность их изменения; необходимость изменения номенклатуры показателей качества, способов определения и метода оценки уровня качества для получения более точных результатов. На основании результатов оценки производится выработка рекомендаций.

5.КОНТРОЛЬ КАЧЕСТВА ПРОДУКЦИИ и испытания

5.1.Классификация, учет и анализ брака и рекламаций

Одним из элементов управления качеством является организация контроля качества на предприятии.

Прежде, чем рассмотреть сущность вопроса о контроле качества, необходимо рассмотреть некоторые понятия в области контроля качества.

Если продукция не соответствует каким-либо требованиям стандартов, ТУ или др. НД, то обычно говорят, что она имеет брак.

Браком называется продукция, передача которой потребителю не допускается из-за наличия в ней дефектов.

Дефект это каждое отдельное несоответствие продукции установленным требованиям (НД).

Классифицируется брак по следующим признакам:

1) По видам в производстве различают исправимый и неисправимый брак

Исправимым браком считаются заготовки, детали, узлы, либо изделия с такими дефектами, устранение которых технически возможно и экономически целесообразно, что позволяет использовать их по прямому назначению без снижения требований к качеству.

Неисправимым или окончательным браком считаются заготовки, детали и изделия с дефектами, устранение которых технически неосуществимо или экономически нецелесообразно, поскольку не обеспечивает возможности их использования по прямому назначению.

2) По месту выявления, различают брак внутризаводской, выявленный в ходе производственного процесса и внешний, обнаруженный за пределами предприятия, проявившийся в сфере реализации или в процессе использования продукции.

Внешний брак свидетельствует как о плохом качестве продукции, так и о неудовлетворительной работе контрольных служб предприятия и называется рекламацией.

Появление рекламаций наносит производителю не только материальный, но и моральный ущерб, сказываясь на его репутации.

3) По причинам, различают брак, допущенный из-за нарушения технологической дисциплины (небрежное отношение рабочего к своей работе), ошибок в технической документации, работы на неисправном или неправильно налаженном оборудовании, использование некачественного инструмента, дефектов в исходном материале, пропуска дефектов службой технического контроля на последующих операциях.

4) По виновникам, различают брак, допущенный по вине рабочего оператора, рабочего наладчика оборудования, отделов главного технолога, главного конструктора, главного механика, инструментального цеха, отдела технического контроля качества.

Для единообразного и точного определения признаков допущенного брака на предприятиях используются классификаторы брака, устанавливающие единую его классификацию по видам, виновникам и причинам.

Учет и анализ брака позволяет выявить его причины и конкретных виновников, что является неотъемлемой частью рациональной организации производства. Эти меры имеют целью разработку организационно-технических мероприятий, обеспечивающих ликвидацию и предупреждение брака и отнесение их за счет конкретных виновников, организацию работ по изготовлению продукции взамен забракованной.

Каждая партия продукции предъявляется на контроль с сопроводительной документацией, в которой контролер отмечает результаты проверки качества.

При обнаружении в предъявленной партии продукции неисправимого брака, контролер обязан оформить его специальным документом – актом. Исправимый брак возвращается на доработку.

Весь выявленный брак помечается клеймом (или делается специальная карта с указанием БРАК), немедленно изымается и направляется на склад-изолятор («Изолятор брака»), откуда передается на склад утиля.

Если брак продукции обнаруживается у потребителя, на предприятие поступает рекламация. В ней должны быть указаны причины, вследствие которых продукция не удовлетворяет требованиям заказчика.

Примечание. Рекламация-это оформленное в установленном порядке заявление

получателя или потребителя продукции поставщику на обнаруженное в период действия гарантийных обязательств несоответствие качества и (или) комплектности поставленной

продукции или проведенных работ установленным в НД требованиям.

Предприятие проверяет обоснованность рекламаций и бракованную продукцию должно заменить годной, возмещая потребителю убытки.

Возврат дефектной или бракованной продукции по каждому производственному звену учитывается при оценке эффективности его работы, подведении итогов деятельности всего предприятия.

Анализ брака и рекламаций производится в разрезе отдельных причин, виновников и видов. Он имеет целью отобразить:

процент брака по предприятию и его подразделениям;

потери от брака в нормо-часах и в денежном выражении.

5.2 Виды и методы контроля качества продукции

Контроль качества продукции это проверка соответствия продукции или процесса, от которого зависит качество продукции, действующим стандартам или ТУ.

Технический контроль является неотъемлемой частью производственного процесса. Он выполняется различными службами предприятия в зависимости от объектов контроля.

Виды контроля классифицируются по определенному признаку:

1)По возможности использования проконтролированной продукции различают разрушающий и неразрушающий контроль.

Разрушающий контроль делает продукцию непригодной к дальнейшему использованию и, как правило, связан со значительными затратами, результаты его характеризуются определенной степенью недостоверности.

Неразрушающий контроль основан на результатах косвенного наблюдения, а также на применении новейших средств рентгеновской и инфракрасной техники, электроники и т.д.(например, спектрографический анализ металла).

2)По объему контролируемой продукции различают сплошной контроль (или 100% контроль), при котором контролируются все единицы продукции, и выборочный контроль, при котором контролируется относительно небольшое количество единиц продукции из совокупности, к которой она принадлежит (партии), т.е. указанного ограниченного числа единиц продукции.

3)По стадиям производственного процесса различают входной контроль, операционный контроль, контроль готовой продукции, контроль транспортирования и хранения продукции на предприятии и эксплуатационный контроль.

Входной контроль – это контроль продукции поставщика, поступившей к потребителю или заказчику и предназначаемой для использования при изготовлении продукции.

Операционный контроль - это своевременное выявление брака на всех операциях технологического процесса, которое позволяет исключить пропуск его потребителю, и направлено на повышение эффективности производства, путем сокращения непроизводственных потерь, обусловленных поздним обнаружением брака.

Приемочный контроль – это контроль продукции, по результатам которого принимается решение, о ее пригодности к поставкам и (или) использованию.

Контроль транспортирования – это контроль обеспечения сохранности свойств продукции при ее транспортировании.

Контроль хранения – это контроль обеспечения сохранности свойств продукции при ее хранении.

Эксплуатационный контроль – это контроль, осуществляемый на стадии эксплуатации.

4)По характеру поступления продукции на контроль бывает непрерывный контроль, например, на конвейере или в потоке, и контроль партий продукции.

6)По средствам контроля, применяемым для получения информации о показателях качества, различают:

органолептический контроль;

визуальный контроль;

измерительный;

регистрационный;

контроль по образцу;

технический осмотр.

Органолептический контроль – это контроль, осуществляемый только органами чувств без определения численных значений контролируемого образца (запах, вкус, звук, внешний вид, цвет и т.д.).

Визуальный контроль – вариант органолептического, при котором контроль осуществляется только органами зрения (например, проверяется внешний вид).

Измерительный контроль – контроль с помощью измерительногоинструмента, применяется для оценки контролируемых параметров изделия.

Регистрационный контроль осуществляется регистрацией значений контролируемых параметров продукции или процессов для оценки объекта контроля на основании результатов подсчета (регистрации определенных качественных признаков, событий изделий), например, электросчетчик.

Контроль по образцу – осуществляется сравнением контролируемого изделия с признаками контрольного образца-эталона.

Технический осмотр осуществляется, в основном, с помощью органов чувств и, при необходимости, с привлечением простейших средств контроля.

5.5. Испытания продукции

Испытания-это экспериментальное определение количественных и (или) качественных характеристик объекта испытаний.

Испытания являются частью процедуры контроля качества продукции.

Основным средством испытаний является испытательное оборудование. К средствам испытаний относятся также основные и вспомогательные вещества и материалы (реактивы), применяемые при испытании.

По месту проведения испытания бывают лабораторными, стендовыми, полигонными, натурными.

Изготовленная продукция до ее отгрузки, передачи или продаже потребителю (заказчику) подлежит приемке, т.е. приемочному контролю, проводимому с целью удостоверения годности продукции для использования в соответствии с требованиями, установленными в стандартах и ТУ, договорах, контрактах.

Для контроля качества и приемки изготовленной (готовой) продукции устанавливают следующие категории испытаний, предусматриваемые стандартами и ТУ:

приемо-сдаточные;

периодические;

типовые;

сертификационные.

Приемо-сдаточные испытания – это контрольные испытания готовой продукции, проводимые при приемочном контроле.

Проводятся они с целью проверки соответствия продукции требованиям стандартов и ТУ, а так же контрольному образцу или образцу-эталону для определения возможности приемки продукции.

Приемо-сдаточные испытания проводит служба технического контроля (ОТК).

Проводят эти испытания с применением сплошного и выборочного контроля в соответствии со стандартами на продукцию.

Результаты приемо-сдаточных испытаний оформляют протоколом испытаний или отмечают в специальном журнале.

При отрицательных результатах проведения приемо-сдаточных испытаний, для окончательно забракованной продукции проводят анализ причин брака, а также принимается решение о переводе ее в другой сорт, о продаже в виде некондиционной продукции или об отправке на утилизацию.

Для продукции, при проведении пиемо-сдаточных испытаний которой проверяются не все требования (например, не проверяются требования по надежности), проводятся периодические испытания.

Периодические испытания – это контрольные испытания, проводимые для периодического подтверждения качества продукции и стабильности технологического процесса в установленный период с целью подтверждения возможности продолжения изготовления продукции по действующей КД, ТД и НД и продолжения ее приемки.

Периодические испытания проводят в объеме и последовательности, которые установлены в стандартах и ТУ на продукцию.

Календарные сроки проведения периодических испытаний устанавливают в специальных графиках, которые составляет изготовитель.

В графиках указывают: место и сроки проведения испытаний, сроки оформления документации по результатам испытаний.

Результаты испытаний оформляют протоколом, который подписывается участниками испытаний и утверждается руководителем предприятия, на котором проводились испытания.

Типовые испытания – это контрольные испытания выпускаемой продукции, проводимые с целью оценки эффективности и целесообразности вносимых изменений в КД, рецептуру или технологический процесс, которые могут повлиять на технические характеристики продукции, связанные с безопасностью для жизни, здоровья или имущества граждан, либо могут повлиять на эксплуатацию продукции или на соблюдение условий охраны окружающей среды.

Если эффективность и целесообразность предлагаемых изменений конструкции (рецептуры, технологии изготовления) подтверждена положительными результатами типовых испытаний, то эти изменения вносят в документацию на продукцию в соответствии с установленным порядком, если нет, то не вносят.

Приемку продукции, изготовленной для ее поставки потребителю и (или) непосредственной продажи (реализации) покупателю, проводит служба (отдел) технического контроля (ОТК).

Принятыми считают единицы продукции (партии), которые выдержали приемо-сдаточные испытания, промаркированы, укомплектованы и упакованы в соответствии с требованиями стандартов и ТУ на продукцию или условиями договоров (контрактов) на ее поставку (реализацию), опломбированы ОТК и на которые оформлены документы, удостоверяющие приемку продукции,

Принятая продукция подлежит отгрузке потребителю или передаче на проводят ответственное хранение.

Приемку продукции приостанавливают если:

единицы (партии) продукции, предъявлявшиеся на приемку, не выдержали приемо-сдаточных испытаний;

единицы продукции (партии) не выдержали периодических испытаний;

обнаружены нарушения выполнения технологического процесса, приводящие к неисправимым дефектам продукции.

Сертификационные испытания проводят для определения соответствия изделий требованиям стандартов и ТУ в части обеспечения безопасности жизни, здоровья или имущества граждан и охраны окружающей среды.

Сертификационные испытания проводятся аккредитованными испытательными лабораториями на изделиях, прошедших приемку.

6.МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ КАЧЕСТВА

Термин «метрология» происходит от греческих слов «Метро» - мера и «логос» - учение, т.е. учение об измерениях.

Метрология – это наука об измерениях, методах и средствах обеспечения их единства и способах достижения требуемой точности.

Можно выделить три главные функции измерений в народном хозяйстве:

1)учет продукции народного хозяйства, исчисляющийся по массе, длине, объему, расходу, мощности, энергии;

2)измерения, проводимые для контроля и регулирования технологических процессов (особенно в автоматизированных производствах) и для обеспечения нормального функционирования транспорта и связи;

3)измерения физических величин, технических параметров, состава и свойств веществ, проводимые при научных исследованиях, испытаниях и контроле продукции в различных отраслях народного хозяйства.

Все измерения, как известно, производятся с помощью специальных средств контроля, измерений и испытаний.

Средства контроля, измерений и испытаний (СИ) – это техническое устройство, вещество и (или) материал для проведения контроля, измерений и испытаний.

Необходимые для контроля, измерений и испытаний СИ обычно указывают в стандартах и ТУ на продукцию, в разделе «Методы контроля и испытаний».

Характер конструкции СИ в значительной степени определяется видом контролируемого параметра:

линейно-угловые;

весовые;

тепловые;

электрические;

магнитные;

механические и др.

Многообразие СИ обусловливает необходимость применения специальных мер по обеспечению единства измерений, а одно из условий соблюдения единства измерений - установление для СИ определённых (нормированных) метрологических характеристик.

От качества СИ зависит эффективность выполнения измерений. Например:

-погрешности эксплуатируемых в настоящее время счетчиков энергии (в среднем 2%) приводят к неопределённости в учёте такого же количества электроэнергии;

-состояние современного весового хозяйства таково, что в процессе взвешивания остаётся неучтённым около 1% всех измеряемых продуктов производства.

Погрешностью называют отклонение результата измерений от действительного (истинного) значения измеряемой величины.

Повышение точности измерений позволяет определить недостатки тех, или иных технологических процессов и устранить эти недостатки.

Всё это, в конечном итоге, приводит к повышению качества продукции, экономии энергетических и тепловых ресурсов, а также сырья и материалов.

Метрологическое обеспечение качества продукции – это весь комплекс организационно-технических мероприятий, обеспечивающих единство, достоверность и требуемую точность измерений параметров и размеров, характеризующих качество продукции, гарантирующих стабильность технологических процессов и исправность средств контроля, измерений и испытаний на всех этапах жизненного цикла продукции.

Во всех работах по учету, поверке и списанию СИ на предприятиях участвует метрологическая служба предприятия или специально - назначенное ответственное лицо (

|

|

|