|

Рисунок 1.4 - Микроструктура смеси (схема)

|

|

|

|

Рисунок 1. 4 - Микроструктура смеси (схема)

Химическое соединение представляет собой зерна со специфической кристаллической решеткой, отличной от решеток обоих компонентов. При образовании химического соединения соотношение чисел атомов элементов соответствует стехиометрической пропорции, что выражается формулой АпВт, – связь между атомами в них сильнее и жестче металлической. Поэтому они являются очень твердыми и хрупкими веществами. Химическое соединение характеризуется определенной температурой плавления и скачкообразным изменением свойств. Если химическое соединение образуется только металлическими элементами, то в узлах решеток располагаются положительно заряженные ионы, удерживаемые электронным газом – возникает металлическая связь.

При образовании химического соединения металла с неметаллом возникает ионная связь. В результате взаимодействия элементов в этом случае атом металла отдает электроны(валентные) и становится положительным ионом, а атом металлоида принимает электроны на свою внешнюю оболочку и становится отрицательным ионом. В решетке химического соединения такого типа элементы удерживаются электростатическим притяжением.

Если образующиеся в сплавах химические соединения оказываются стойкими веществами, не диссоциирующими при нагреве вплоть до температуры плавления, и имеют широкую область существования, то их принято рассматривать в качестве самостоятельных компонентов, способных образовывать твердые растворы с компонентами сплава.

Твердый раствор образуется при растворении компонентов друг в друге, является однофазным, состоит из одного вида кристаллов, имеет одну кристаллическую решетку и существует в интервале концентраций. Обозначаются твердые растворы буквами греческого алфавита: α, β, γ и т. д.

|

|

|

При образовании твердого раствора сохраняется решетка одного из компонентов. В этом случае компонент называется растворителем.

Атомы растворенного вещества искажают и изменяют средние размеры элементарной ячейки растворителя. Если атомы растворенного компонента В замещают в узлах решетки атомы компонента-растворителя А, то образующийся раствор называется твердым раствором замещения. Твердые растворы замещения могут быть ограниченные и неограниченные.

Неограниченные твердые растворы образуются, если компоненты имеют одинаковую кристаллическую решетку и одинаковый атомный радиус. Ограниченные твердые растворы образуются, если компоненты имеют одинаковую кристаллическую решетку, а атомные радиусы разнятся.

При образовании твердых растворов внедрения атомы растворенного вещества С располагаются между атомами А в кристаллической решетке растворителя. Следовательно, диаметр атома С должен быть невелик, а внутри решетки металла А должно быть достаточное пространство для атома С, наглядное изображение представлено на рисунке 1. 5. Искажения решетки при образовании твердых растворов внедрения больше, чем при образовании твердых растворов замещения, поэтому у них более резко изменяются свойства.

Рисунок 1. 5 - Кристаллическая решетка ОЦК: а – неограниченный твердый раствор замещения; б – ограниченный твердый раствор замещения; в – твердый раствор внедрения

Образование твердых растворов сопровождается увеличением твердости и прочности, уменьшением температурного коэффициента электрического сопротивления, пластичности (исключение составляют твердые растворы на основе меди) по сравнению с чистыми металлами.

В сплавах, содержащих более двух элементов, возможно растворение водном и том же растворителе и путем замещения, путем внедрения. Например, при сплавлении железа с марганцем и углеродом получается твердый раствор, в котором марганец растворяется путем замещения, а углерод – путем внедрения.

|

|

|

1. 4 Карбиды

Карбиды – группа стойких химических соединений, образуемых металлами в связке с углеродом (С). К карбидам относят также углеродные соединения некоторых неметаллов, в частности, бора (В) и кремния (Si). Углерод в составе карбидов характеризуется более высокой степенью электроотрицательности в сравнении с прочими составляющими, что дает основания не причислять их к категориям оксидов и галогенов[4].

Наиболее значимыми в практическом отношении технологическими качествами карбидов считаются высокие показатели их прочности, термостойкости, химической инертности. Так, карбиды WC/W2C, TaC, TiC, MoC, ZrC, B4C и SiC, сравнимые твердостью с корундами, не разлагаются даже в режиме экстремальных температур и слабо растворимы в самых агрессивных кислотных средах. Для получения карбидов могут использоваться как непосредственно чистые элементы, так и различные методы синтеза: углеродное восстановление, осаждение из газовой фазы, электролиз расплавов солей и т. д.. Промышленными партиями карбиды выпускают в порошкообразном виде (категория спеченных карбидов) или как специальные отливки (категория литых карбидов)

1. 4. 1 Общефизические свойства карбидов

Наряду со многими другими соединениями элементов таблицы Менделеева, карбиды имеют определенную гамму свойств, обуславливающих их востребованность в строительной, промышленной и горнодобывающей сферах деятельности.

К категории важнейших общих качеств, которыми характеризуются все промышленные карбиды, можно отнести следующие.

· Высокие показатели твердости — в сравнении с чистыми элементами их карбиды отличаются значительно большей твердостью, что делает возможным применение в различных промышленных сферах. Так, одними из самых твердых веществ считаются вольфрамовые карбиды: 9 из 10 баллов по шкале Мооса, используемой для определения твердости минералов.

· Более высокая Т° плавления в сравнении с аналогичным показателем соответствующих чистых металлов и неметаллических карбидообразующих элементов.

|

|

|

· Сопротивляемость коррозионным воздействиям и негативному влиянию атмосферных факторов.

· Высокая степень теплопроводности и термостойкости[4].

1. 4. 2 Методы получения

Карбиды могут быть получены взаимодействием углерода и его соединений с металлами или их соединениями. Известны следующие способы получения карбидов:

1) получение карбидов в литом виде;

2) науглероживание порошков металлов (или окислов) твердым углеродом;

3) науглероживание порошков металлов (или окислов) газами, содержащими углерод (часто в присутствии твердого углерода);

4) осаждение из газовой фазы (метод наращивания);

5) химическое выделение карбидной фазы или углеродистых ферросплавов

6) электролиз расплавов соответствующих солей.

Промышленное применение имеют первые три способа. Получение литых карбидов основано на сплавлении металлов с углеродом возможно только в электрической или высокочастотной печи, так как температуры образования и плавления карбидов тугоплавких металлов лежат в пределах 2500—4000° С. Это вызывает определенные технические трудности, поэтому способ получения литых карбидов имеет ограниченное применение.

Получение карбидов науглероживанием порошков металлов или окислов металлов твердым углеродом имеет наибольшее распространение и используется для промышленного приготовления карбидов вольфрама, титана, молибдена, тантала, ванадия и других карбидов, применяемых в производстве твердых сплавов.

В качестве исходного сырья при этом способе используют порошки чистых металлов или их окислов. Углерод вводят в смесь в виде тонкого порошка сахарного угля или сажи. Смесь металла (или окисла) с углеродом тщательно перемешивают в шаровых мельницах всухую или мокрым способом. При смешивании металла с твердым углеродом дают от 5 до 10% избытка углерода, так как в металлических порошках имеется остаточный кислород, а также для компенсации частичного выгорания углерода в печи.

|

|

|

При использовании смесей окислов металла с углеродом учитывают науглероживающее действие образующейся окиси углерода и применяемого защитного газа. Обычно для реакции достаточно 80—90%-ного количества углерода, которое соответствует уравнению

Науглероживание проводят в одну или несколько стадий в электрических или реже в газовых печах. Кроме муфельных печей непрерывного действия, применяют угольные трубчатые печи сопротивления, методические печи с молибденовыми нагревателями и вертикальные трехфазные криптоловые печи, а также высокочастотные печи периодического действия с графитовыми тиглями.

В качестве защитного газа используют водород, окись углерода, метан и смеси этих газов. При получении карбидов вольфрама и молибдена в качестве защитного газа можно использовать генераторный газ или диссоциированный аммиак.

Температура реакции науглероживания металлов с твердым углеродом в зависимости от вида карбидов лежит в пределах 1200—2200°С. В табл. 10 приведены температуры реакций получения наиболее важных карбидов из металлов или окислов при науглероживании твердым углеродом в присутствии углеводорода.

Карбиды молибдена, вольфрама и тантала лучше всего получать науглероживанием металлических порошков сажистым углеродом при температуре 1200 —1600°С.

Вольфрам образует два стойких при комнатной температуре карбида: W2C и WC. При науглероживании в твердом состоянии образуется преимущественно монокарбид вольфрама WC, при науглероживании исключительно монокарбид вольфрама. Металлокерамические твердые сплавы содержат Карбид титана готовят из смеси возможно более чистой двуокиси титана с газовой сажей при температуре 1700—2100°С.

Получение карбидов науглероживанием металловили окислов углеродсодержащими газами. Выше было показано, что при карбидизации в твердом состоянии науглероживание частично происходит и через газовую фазу. В связи с этим возможно получение карбидов науглероживанием исключительно через газовую фазу. Для этого обычно используют металл и углеводород, в результате реакции получают карбид металла и водород. Газовая карбидизация металлов происходит при более высокой температуре[5].

Науглероживание окислов углеродсодержащими газами проводится редко.

1. 4. 3 Область применения

Карбид вольфрама - активно применяется в технике для изготовления инструментов, требующих высокой твёрдости и коррозионной стойкости, а также для износостойкой наплавки деталей, работающих в условиях интенсивного абразивного изнашивания с умеренными ударными нагрузками. Этот материал находит применение в изготовлении различных резцов, абразивных дисков, свёрл, фрез, долот для бурения и другого режущего инструмента.

|

|

|

Активно применяется в газотермическом напылении и наплавке в виде порошкового материала для создания износостойких покрытий. Один из основных материалов, использующихся для замены гальванического хромирования методом высокоскоростного газопламенного напыления.

Карбид титана -данное соединение используется в качестве компонента при изготовлении жаропрочных, жаростойких и твердых безвольфрамовых сплавов, износостойких покрытий, абразивных материалов. Твердосплавные системы с карбидом титана применяются для производства следующих изделий: инструменты для обработки металлов резанием; детали прокатных станков; жаростойкие тигли, детали термопар; футеровка печей; детали реактивных двигателей; неплавящиеся сварочные электроды; элементы оборудования, предназначенного для перекачки агрессивных материалов; абразивные пасты для полировки и доводки поверхностей.

Карбид бора - применяется для изготовления шлифовальных и абразивных материалов, химической посуды, защитных пластин для бронежилетов, в электронике и ядерной промышленности. Карбид бора, обогащённый изотопом 10B, используют как поглотитель нейтронов. Также широкое применение нашло при изготовлении сопел пескоструйных машин. Изделия из карбида бора получают методом горячего прессования при температуре 2000-2450°C и давлении 20-35 МПа[6].

1. 5 Анализ обзора литературы и постановка цели исследования

В первой главе проведен обзор литературы в области технологический процесс получения карбида вольфрама с углеродными компонентами методом механохимического синтеза. Дано описание конструкционных материалов, приведена их классификация. Рассмотрены тугоплавкие материалы и их классификация. Рассмотрены методы получения карбидов и области их применения.

Карбиды – группа стойких химических соединений, образуемых металлами в связке с углеродом. Наиболее значимыми в практическом отношении технологическими качествами карбидов считаются высокие показатели их прочности, термостойкости, химической инертности.

Анализ литературных данных показывает что, для получения карбидов приемлемы только три способа: в литом виде, науглероживание порошков металлов твердым углеродом, науглероживание порошков металлов газами, содержащими углерод.

Получение литых карбидов основано на сплавлении металлов с углеродом возможно только в электрической или высокочастотной печи, так как температуры образования и плавления карбидов тугоплавких металлов лежат в пределах 2500—4000° С. Это вызывает определенные технические трудности, поэтому способ получения литых карбидов имеет ограниченное применение.

Цель работы – изучение процесса получения карбида вольфрама с углеродными компонентами методом механохимического синтеза. Анализ свойств и область применения тугоплавких материалов.

Цель может быть достигнута решением следующих задач:

- подбор сырья

- разработка технологии

- изучение технологического процесса

- подбор оборудования

- контроль свойств

- разработка мероприятий по охране труда.

2. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПОЛУЧЕНИЯ КАРБИДА ВОЛЬФРАМА С УГЛЕРОДНЫМИ КОМПОНЕНТАМИ

В настоящее время карбид вольфрама служит основой для формирования конструкционной керамики, инструментальных материалов, композитных систем, антикоррозионных и износостойких покрытий. Это обусловлено тем, что карбид вольфрама обладает уникальными физико-химическими свойствами: высокая твердость, температура плавления, износоустойчивость, теплопроводность, устойчивость к окислению, хорошая сопротивляемость термическому удару.

Карбид вольфрама образован наиболее тугоплавким металлом — вольфрамом и наиболее тугоплавким неметаллом — углеродом, и это выделяет его среди других металлоподобных карбидов.

Традиционным способом получения карбида вольфрама является твердофазная реакция. Ее отличают простота осуществления, возможность проведения в отсутствие растворителей. При термической активации скорость твердофазной реакции низкая, так как определяется скоростью диффузионных процессов.

Применение механической активации существенно ускоряет химическое взаимодействие между твердыми реагентами. В большей степени это относится к высокотемпературному механохимическому синтезу, когда твердофазная реакция протекает во время механической обработки, и к синтезу различных соединений, основанному на механическом стимулировании теплового взрыва.

Последние десятилетия механохимическим синтезом создан широкий ряд химических соединений, однако механизм образования карбидов при синтезе в режиме механически стимулированного теплового взрыва остается малоизученным. Недостаточно подробно исследовано влияние внешних факторов на инициирование механохимических реакций, не определены лимитирующие факторы образования WC. Поиск эффективных и недорогих углеродных модификаций со специфическим комплексом характеристик и свойств, от которых зависит химический состав синтезируемого соединения, также представляет несомненный интерес для синтеза тугоплавких соединений.

В качестве примера получения карбида вольфрама, можно использовать эксперимент, проведённый В. П. Ревой и Д. В. Онищенко.

2. 1 Подготовка и характеристика исходных компонентов

Применялся оксид вольфрама марки ХЧ, магний чистотой 99. 95 %, а в качестве углеродсодержащего материала — сажа марки ПМ-15, природный графит зольностью не более 1 % со степенью ароматичности fa = 60, 2, а также активированный уголь медицинского назначения.

Сажу ПМ-15 предварительно просушивали при температуре 150°C в течение 3 ч, активированный уголь используется в состоянии поставки. Степень ароматичности активированного угля составляла от 58, 9 до 63, 5.

Исходным материалом для получения углеродных модификаций служит возобновляемое растительное сырье: отходы сельскохозяйственных культур — шелуха овса и пшеницы; мох бурый. Были синтезированы углеродные модификации с аморфной, аморфно-кристаллической и кристаллической структурой при температурах пиролиза 950°C, 1150°C, 1300°C и 1500°C. Удельная поверхность этих модификаций углерода составляла Sуд=140 ÷ 220 м2/г.

2. 2 Описание оборудования

Активацию исходных компонентов и механохимический синтез WC осуществляли в герметичном контейнере энергонапряженной вибромельницы, работающей при частоте колебаний 750 мин –1 и амплитуде 90 мм.

В качестве размалывающих тел применялись шары из стали ШХ15 диаметром 14 мм. Интенсивность измельчения составляла 1: 15. Фазовый состав синтезированных модификаций углерода и образцов WC определяли методом рентгенофазового анализа на дифрактометре D8 ADVANCE. Идентификацию соединений, входящих в состав исследуемых образцов, выполняли в автоматическом режиме поиска EVA с использованием банка порошковых данных PDF-2. Распределение частиц по размеру, гранулометрический состав устанавливали с помощью лазерного анализатора частиц «Анализетте 22». Морфологию углеродсодержащего сырья и порошка карбида вольфрама исследовали с применением инвертированного металлографического микроскопа МТ 8530 фирмы «Meiji Techno», оснащенного программой Thixomet PRO. Фрагментарный состав модификаций углерода оценивали с помощью ЯМР-спектрометра Mercury 300 plus фирмы «Varian», а их структуру поверхности, форму и размер частиц — с использованием электронно-сканирующего микроскопа EVO-50XVP фирмы «Carl Zeiss». Содержания серы и углерода в модификациях углерода и порошках карбида вольфрама определяли с помощью анализатора серы и углерода CS 600 фирмы «LECO». Отгонку спирта проводили с помощью универсального дистиллятора К-355 «BUCHI Labortechnik AG» по стандартной методике в течение 35 мин. В качестве пластификатора при холодном прессовании использовался синтетический каучук, растворенный в бензине АИ-95, в количестве 3 мас. %. Высушенные смеси измельчались в планетарной шаровой мельнице РМ-400 фарфоровыми шарами диаметром 16 мм в течение 140 мин и просеивались через сито с размером ячейки 0, 25 мм. Прессование штабиков размером 8× 8× 4 мм выполнялось на прессе ЕРМ-500 GA (КНР) в стальной пресс-форме при давлении 1, 3 т/см2 . Для спекания твердосплавной композиции ВК8 применяли высокотемпературную вакуумную печь Nabertherm VHT 100/22-MO. Плотность (ρ, г/см3 ) исследуемых образцов определяли методом гидростатического взвешивания на лабораторных весах AXIS AG 100. Твердость (HV) сплавов оценивали по длине диагонали отпечатка при вдавливании алмазной пирамиды на приборе ТК-2М.

2. 2. 1 Принцип устройства вибрационных мельниц

Вибрационная мельница состоит из рабочей камеры цилиндрической формы на 80% заполненной мелющими телами в виде высокопрочных шаров небольшого диаметра (10 -20 мм). Камера приводится в движение дебалансным валом, который придает камере и находящимся в ней шарам вибрационное движение. В рабочей камере мельницы объемом 400 литров находится около 70 000 шаров, при частоте вращения дебалансного вала 1500 об/мин эти шары совершают около 100 000 000 подскоков и падений в минуту. Огромное количество мелких воздействий на материал позволяет получать максимально тонкий помол без использования сепараторов. Массовое ударное воздействие устраняет явление агрегации мелких частиц в конгломераты, которое неустранимо в других типах мельниц. Схема вибрационной мельницы представлена рисунке 2. 1.

| |

| Рисунок 2. 1 - Вибрационная мельница | |

| Рабочая камера мельницы на 80% заполнена мелющими шарами. Рабочий вал с дебалансами расположен вверху справ |

Сравнение с обычными шаровыми мельницами

Для сравнения скажем, что обычная шаровая мельница загружается шарами размером от 40 мм и совершает до 100 оборотов в минуту. Таким образом, измельчение в шаровых мельницах характеризуется малочисленными ударами крупными шарами. Это позволяет эффективно вести только грубый помол (до размера частиц 30-100 мкм), и не позволяет получать тонкие и сверхтонкие порошки. Тонкое измельчение в шаровых мельницах возможно только при использовании сепараторов.

Важным параметром, от которого зависит эффективность измельчения, является уровень мелющей загрузки. Чем выше уровень шаров, тем более высокие нагрузки от массы шаров испытывает материал в нижней части мельницы. Именно поэтому малые лабораторные мельницы менее эффективны, чем большие промышленные. Это же фактор ухудшает измельчение в многокамерных вибрационных мельницах, в сравнении с однокамерными.

Продукты, которые можно получать, используя вибрационные мельницы:

1. Тонкомолотые цементы;

2. Специальные цементы, с добавками отходов до 70% (золы-уноса, доменные гранулированные шлаки, горелые породы и пр. );

3. Сухие строительные смеси, тонкомолотый песок;

4. Тонкомолотый мел, в том числе гидрофобный, доломитовая известняковая мука, молотый известняк и т. д.;

5. Известь, гипс;

6. Огнеупорные материалы;

7. Стержневые и формовочные смеси для литейного производства;

8. Пигменты, лакокрасочная продукция.

Вибрационная мельница может быть выполнена из нержавеющей стали, в этом случае ее возможно использовать на пищевых производствах, производстве кормов и добавок для кормов животных, медицине и пр.

2. 3 Описание технологического синтеза карбида вольфрама

Синтез карбида вольфрама осуществляли в соответствии с реакцией

WO3 + 3Mg + C = WC + 3MgO.

О прохождении синтеза судили по скачкообразному повышению температуры в механореакторе, после чего виброобработка прекращалась. Полученный продукт подвергался отмывке в растворе соляной кислоты плотностью 1, 15 г/см3. Протекание механохимического синтеза сопровождалось скачкообразным повышением температуры, что обусловлено экзотермическими эффектами реализуемых химических реакций. Температура внешних стенок механореактора, фиксируемая с помощью лазерного пирометра, непосредственно после прохождения МХС карбида вольфрама составляла 90—110°С. В качестве коммерческого продукта использовали твердосплавную смесь ВК8. Смешивание порошковых компонентов (80 г) в пропорциях, соответствующих химическому составу изготавливаемого твердого сплава, осуществляли в 75 %-ном растворе этилового спирта в планетарной шаровой мельнице. Отгонку спирта проводили с помощью универсального дистиллятора по стандартной методике в течение 35 мин. В качестве пластификатора при холодном прессовании использовался синтетический каучук, растворенный в бензине АИ-95. Высушенные смеси измельчались в планетарной шаровой мельнице фарфоровыми шарами диаметром 16 мм в течение 140 мин и просеивались через сито с размером ячейки 0, 25 мм. Прессование штабиков размером 8× 8× 4 мм выполнялось на прессе в стальной пресс-форме при давлении 1, 3 т/см2. Для спекания твердосплавной композиции ВК8 применяли высокотемпературную вакуумную печь. Сам процесс осуществляли по 3 экспериментальным режимам: I — предварительное спекание с противоточной подачей водорода при tсп = 930 °С в течение 147 мин и выдержке τ = 60 мин, затем окончательное спекание при tсп = 1410 °С в вакууме 1·10–4 мбар в течение 85 мин; II — спекание в вакууме при tсп = 1400 °С и максимальном для данной печи вакууме 1·10–5 мбар в течение 155 мин; III — изостатическое горячее прессование в вакууме на лабораторном прессе.

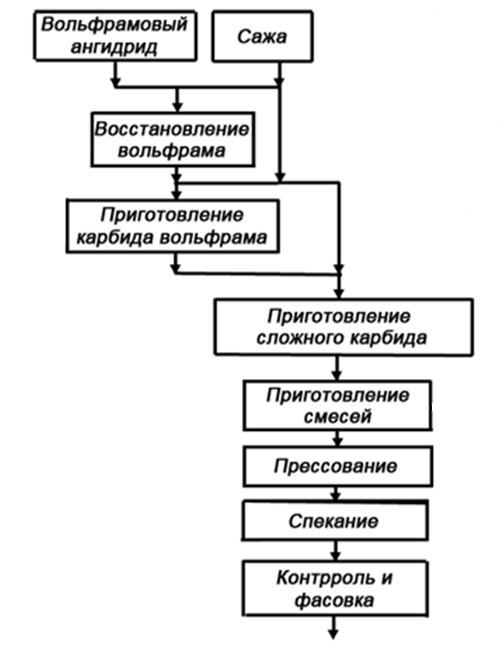

2. 4 Технологическая схема получения карбида вольфрама

Технологическая схема получения карбида вольфрама представлена на рисунке 2. 2.

|

|

|