|

Рисунок 2.2 - Технологическая схема получения карбида вольфрама

|

|

|

|

Рисунок 2. 2 - Технологическая схема получения карбида вольфрама

2. 5 Факторы, влияющие на процесс

Установлено, что основными лимитирующими факторами при проведении механохимического синтеза карбида вольфрама являются структура модификаций углерода и их степень ароматичности.

Как показали исследования, структура используемой модификации углерода из растительного сырья оказывает значительное влияние на время задержки (τ з) МХС карбида вольфрама. Влияние температуры на время задержки МХС представлена на рисунке 2. 3.

Рисунок 2. 3 - Влияние температуры пиролиза растительного сырья на время задержки МХС карбида вольфрама. 1 – шелуха овса, 2 – мох бурый

Как видно, наличие кристаллической структуры способствует снижению на 40 % времени механоактивации исходных компонентов по сравнению с модификациями углерода, имеющими аморфную структуру.

Максимальное содержание монокарбида вольфрама в синтезируемом продукте образуется при проведении синтеза с участием аморфной модификации углерода, полученной из мха бурого при температуре пиролиза 950 °С. Значительное влияние на τ з также оказывает степень ароматичности используемых углеродных компонентов. Зависимость ароматичности на время задержи МХС представлена на рисунке 2. 4.

Рисунок 2. 4 - Влияние степени ароматичности углеродных агентов на время задержки МХС карбида вольфрама. 1 – сажа ПМ-15; 2, 4 и 5 – активированный уголь; 3 – природный графит; 6 – мох бурый; 7 – шелуха овса, 8 – шелуха пшеницы. Температура пиролиза растительного сырья составляла 1300 °С

Как видно, чем она выше, тем больше время задержки МХС карбида вольфрама, причем для модификаций углерода из растительного сырья зависимость менее выражена, чем для углерода, полученного из минеральных ресурсов или активированного угля

|

|

|

Пиролитические модификации углерода из мха бурого и шелухи овса, обладая большей по сравнению с сажей степенью ароматичности, показывают сопоставимые с ней и даже лучшие результаты по времени реализации МХС. На рисунке 2. 5 представлено влияние содержания углерода (продукт пиролиза мха бурого при tпир = 1500 °С) в исходной шихте на технологические параметры МХС карбида вольфрама.

Рисунок 2. 5 - Влияние содержания углерода в исходной шихте на: время задержки синтеза (1) и температуру стенок механореактора в момент реализации МХС (2)

Видно, что его повышение приводит к увеличению времени задержки синтеза и теплового эффекта механохимической реакции. Максимальная температура процесса регистрируется при содержании углерода, равном 5, 2 мас. %, что на 30 % превышает его расчетное значение. Дальнейший рост его количества в шихте приводит к стабилизации теплового эффекта механохимической реакции. Как показали результаты рентгенофазового анализа, максимальное содержание WC в конечном продукте достигается при 6, 4 мас. % С, что на 60 % превышает расчетное содержание углерода, необходимое для получения в конечном продукте 100 %-ного монокарбида вольфрама. Также было установлено, что, независимо от вида используемого углеродного сырья, в результате проведения МХС с использованием системы WO3—Mg—C и последующей кислотной обработки порошкового материала конечный продукт всегда состоит из карбидной композиции WC + W2C.

3. КОНТРОЛЬ ПАРАМЕТРОВ ПРИ ПОЛУЧЕНИИ КАРБИДА ВОЛЬФРАМА

При проведении механохимического синтеза карбида вольфрама с участием различных углеродных компонентов, проводился промежуточный контроль используемых компонентов и получаемых материалов.

|

|

|

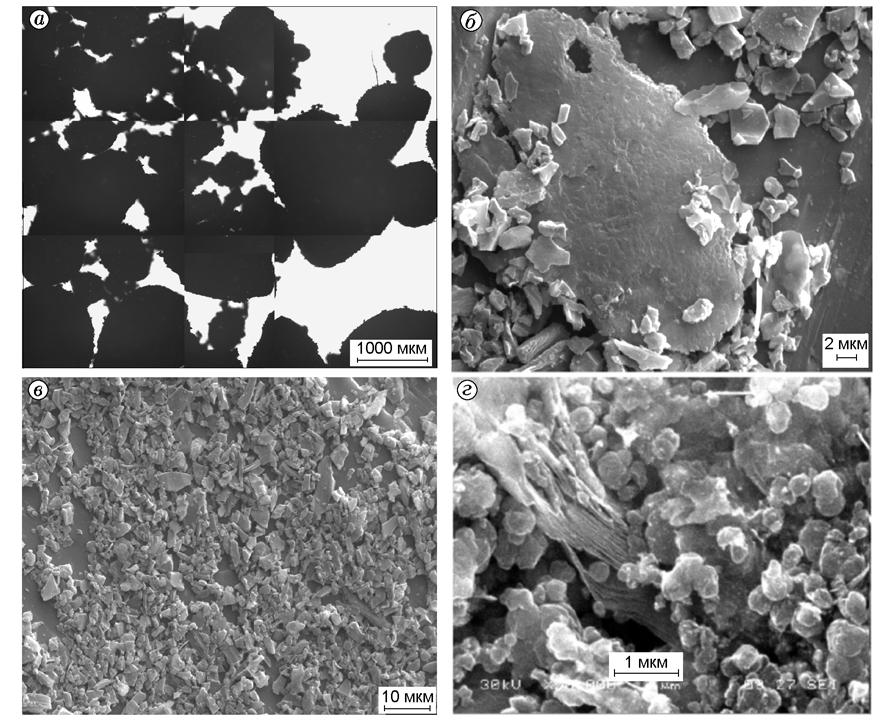

Углеродным компонентам для синтеза карбида вольфрама являлось возобновляемое растительное сырье, прошедшее пиролиз. Морфология продуктов пиролиза представлена на рисунке 3. 1.

|

|

|