|

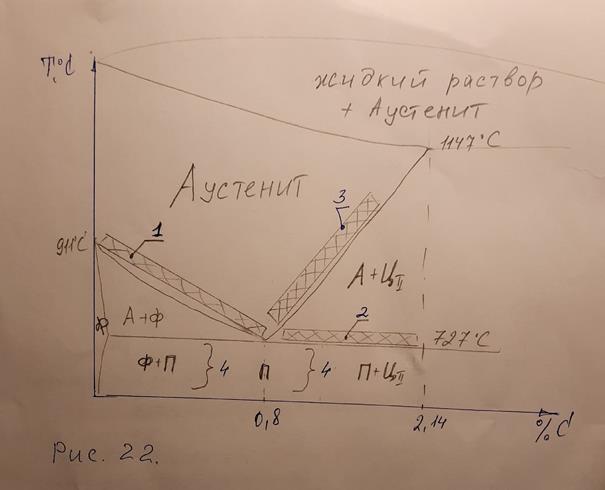

Перекристаллизационный отжиг является полным отжигом и проводится при температурах на 30-50 градусов выше (GS) – см. рис. 22. При такой температуре нагрева аустенит получается мелкозернистый и после охлаждения сталь имеет также мелкозернистую структуру.

|

|

|

|

Перекристаллизационный отжиг является полным отжигом и проводится при температурах на 30-50 градусов выше (GS) – см. рис. 22. При такой температуре нагрева аустенит получается мелкозернистый и после охлаждения сталь имеет также мелкозернистую структуру.

Неправильный режим нагрева может привести либо к перегреву, либо к пережогу стали.

Перегрев - это нагрев доэвтектоидной стали значительно выше (GS), при этом происходит интенсивный рост зерна аустенита. При охлаждении феррит выделяется в виде игольчатых кристаллов – так называемая видманштеттовая структура. Перегрев можно исправить повторным нагревом до оптимальных температур с последующим медленным охлаждением.

Пережог имеет место, когда температура нагрева приближается к температуре плавления.. при этом зерна границ окисляются, что резко снижает прочность. Пережог – неисправимый брак.

СФЕРОИДИЗИРУЮЩИЙ ОТЖИГ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ.

Инструментальные стали (для режущего, измерительного инструмента и для штампов) содержат углерода от 0, 7 до 1, 5 %. Высокое содержание углерода обуславливает высокую твердость инструментальных сталей, что затрудняет их обработку резанием. Для снижения твердости такие стали отжигают.

Для заэвтектоидных сталей сфероидизирующий отжиг также подготовляет структуру к закалке.

Наименьшую твердость имеют стали со структурой зернистого перлита( вспомните- перлит бывает зернистый и пластинчатый), когда цементит перлита имеет округлую форму. Отсюда и название отжига – сфероидизация (перевод пластинок в округлую, сфероидальную форму).

Температура нагрева на 30- 50 градусов выше 727 градусов, линия PSK (см. рис. 22) и относится этот отжиг к неполным (т. к. нагреваем не в чисто аустенитную область, а в область со структурой А + Ц2). При таком нагреве в структуре сохраняется Ц2, который при охлаждении выполняет роль центров кристаллизации сфероидального цементита.

|

|

|

Низкий отжиг

Низкий отжиг применяется в тех случаях, когда структура стали удовлетворительна и необходимо только снять внутренние напряжения, возникающие при кристаллизации или после механической обработки. В этом случае сталь нагревают значительно ниже линии PSK диаграммы Fe-Fe  C - это200–600

C - это200–600  С.

С.

1- полный отжиг, нормализация, закалка;

2- неполный отжиг, закалка;

3- нормализация;

4- отпуск, низкотемпературный отжиг

для снятия напряжений.

Рис. 22. Области температур нормального нагрева при термообработке..

Нормализация

Нормализация - это разновидность отжига

Температура нагрева составляет(см. рис. 22): - доэвтектоидные - выше GS; заэвтектоидные – выше SЕ, далее идет выдержка - охлаждение на ВОЗДУХЕ , т. е. с большей скоростью, чем при отжиге.

ЦЕЛЬ нормализации та же, что и при отжиге,. Однако твердость и прочность стали после нормализации выше, чем после отжига (смотри диаграмму изотермического распада аустенита., раз больше скорость, значит распад аустенита будет происходить при более низкой температуре, следовательно будет образовываться более дисперсная феррито-цементитная смесь, имеющая большую твердость). Поэтому в качестве отжига применяется только в низкоуглеродистых сталях (доэвтектоидных ).

|

|

|

В заэвтектоидных сталях нормализация проводится для устранения цементитной сетки – т. к. при нагреве выше SЕ (попадаем в аустенитную область) цементит полностью растворится в аустените, и при охлаждении на воздухе ( скорость на воздухе больше, чем при охлаждении с печью) Ц не успевает выделиться по границам зерен (а более рассредоточен по всему объему).

Закалка стали

Закалка –это нагрев доэвтектоидных сталей выше GS, эвтектоидной и заэвтектоидной сталей выше РSК (727) на 30- 50градусов (см. рис 22), выдержка при данной температуре и последующее быстрое охлаждение в закалочной среде (обычно вода или минеральные масла). ЦЕЛЬ закалки- получение максимальной твердости и прочности.

Основная структура закаленной стали – это МАРТЕНСИТ, обладающий высокой твердостью и прочностью, но низкой пластичностью и вязкостью.

Характерной особенностью аустенитно-мартенситного превращения является его БЕЗДИФФУЗИОННЫЙ характер. ??? Что же происходит?

При сильном переохлаждении углерод не успевает выделиться из Аустенита (в виде частичек цементита) как в перлитном (диффузионном) превращении. Происходит перестройка γ -Fе (ГЦК) в α -Fе (ОЦК). При этом весь углерод Аустенита (например в эвтектоидной стали его 0, 8%) переходит в решетку α -Fе, искажает (растягивает до параллелепипеда), т. е. происходит мартенситное превращение.

МАРТЕНСИТ – это ПЕРЕНАСЫЩЕННЫЙ твердый раствор углерода в α -Fе. ( Вспомните определение Феррита). Мартенситный кристалл имеет форму тонкой пластины (из-за искаженности решетки углеродом) и под микроскопом имеет вид игл различной толщины. Мартенсит характеризуется высокой твердостью и низкой пластичностью.

Чем больше в стали углерода, тем больше пересыщен твердый раствор, больше искажена его решетка, тем выше напряжения и твердость мартенсита. Твердость мартенсита в стали с 0, 8 % углерода (эвтектоидная сталь) порядка 60 НRС.

В закаленной на мартенсит стали остается некоторое количество непревратившегося аустенита (чем больше в стали углерода, тем больше количество нераспавшегося аустенита), который называется ОСТАТОЧНЫМ

|

|

|

Охлаждающие среды: масло минеральное, вода, солевой раствор (10% раствор NаСl в воде).

Рассматривая закалку сталей, необходимо ввести такие понятия, как закаливаемость и прокаливаемость.

Закаливаемость – свойство стали приобретать высокую твердость в процессе закалки. Закалке подвергаются стали с содержанием углерода не менее 0, 3%. Стали с низким содержанием углерода (до 0, 3%) практически не закаливаются и закалка для них не применяется. (углерода мало, решетка не искажена, напряжения невысокие, поэтому высокие твердость и прочность не получим)

Прокаливаемостью называется глубина проникновения закаленной зоны. Отсутствие сквозной прокаливаемости объясняется тем, что при охлаждении сердцевина остывает медленнее, чем поверхность. Прокаливаемость характеризует критический диаметр D  , то есть максимальный диаметр детали цилиндрического сечения, которая прокаливается насквозь в данном охладителе.

, то есть максимальный диаметр детали цилиндрического сечения, которая прокаливается насквозь в данном охладителе.

Отпуск стали

Мартенсит – это неустойчиваяструктура за счет большого запаса внутренней энергии. А, как нам известно, система всегда стремится к минимальному запасу внутренней энергии. И мартенсит, кристаллическая решетка которого искажена большим количеством углерода, можно сравнить с чемоданом битком набитом вещами – состояние чемодана неустойчивое – достаточно небольшого толчка, он откроется и лишние вещи из него выпадут.

Тоже можно сказать и про мартенсит – это неустойчивое состояние и система стремится перейти в более устойчивое равновесное состояние. Нагревание закаленной стали при отпуске облегчает этот переход.

ОТПУСК всегда проводится после закалки –для снятия внутренних напряжений, получения более равновесной структуры, которая обеспечивает вязкость и пластичность стали.

ОТПУСКОМ называют нагрев закаленной стали до температур, не превышающих РSК (727), см. рис. 22.

|

|

|

Превращения при отпуске связаны с процессом распада твердых растворов Мартенсита и А ост с образованием в конечном счете феррито-цементитной смеси.

СУЩНОСТЬ РАСПАДА СОСТОИТ В ПОСТЕПЕННОМ ВЫДЕЛЕНИИ УГЛЕРОДА ИЗ МАРТЕНСИТА

Образующиеся при отпуске структуры имеют те же названия, что и продукты диффузионного распада Аустенита.: троостит, сорбит, перлит. Однако структуры имеют зернистое строение, а не пластинчатое и добавляется индекс, например Сотп (сорбит отпуска).

ОТПУСК – это окончательная термическая обработка. С повышением температуры нагрева при отпуске, прочность и твердость обычно снижаются, а а пластичность и вязкость увеличиваются. Температуру отпуска выбирают, исходя из требуемых свойств конкретной детали. Различают три вида отпуска: низкий, средний и высокий.

НИЗКИЙ отпуск. Температура нагрева составляет 150-300 градусов. В результате его проведения частично снимаются закалочные напряжения, происходит некоторое увеличение вязкости и пластичности без заметного снижения твёрдости. Полученная структура называется Мотп (мартенсит отпуска). Низкий отпуск применяют для инструментальных сталей (инструменту необходима высокая твердость), а также для деталей, подвергшихся цементации, от которых требуется высокая твердость поверхности.

СРЕДНИЙ отпуск. Температура нагрева составляет 300-450 градусов. Получают структуру Троостит отпуска, сочетающую высокую твердость (40 НRС) с хорошей упругостью и вязкостью. Такому отпуску подвергают изделия типа пружин, рессор.

ВЫСОКИЙ отпуск. Температура нагрева составляет 450-650 градусов. Структура после высокого отпуска –Сорбит отп. В результате прочность и твёрдость снижаются значительно, но сильно возрастают вязкость и пластичность и получается оптимальное для конструкционных сталей сочетание механических свойств. Структура стали –– сорбит отпуска с зернистым строением цементита. Применяется для деталей, подвергающихся действию высоких нагрузок. Термическая обработка, состоящая из закалки и высокого отпуска, называется улучшением. Она является основным видом обработки конструкционных сталей сталей с содержанием углерода 0, 3-0, 5 %.

( достигается оптимальное сочетание свойств - золотая середина).

|

|

|