|

быстрорежущие стали. 3- Х кратный отпуск. твердые сплавы

|

|

|

|

БЫСТРОРЕЖУЩИЕ СТАЛИ

Такое название стали получили за свои свойства. Вследствие высоко теплостойкости 550-650 оС, изготовленные из них инструменты могут работать с высокими скоростями резания. Быстрорежущие сочетают высокую теплостойкость с высокой твердостью (68-70НRС). Теплостойкость создается специальным легированием сильными карбидообразующими элементами: W, V, Mo, Cr; с последующим применением специальной термообработки.

Маркировка: Р18, Р5М5, Р9К5, Р12Ф3 - в начале маркировки буква Р ( «рапид» - быстрый); цифра за буквой Р показывает содержание основного легирующего элемента вольфрама в целых процентах, цифры после других букв – содержание других легирующих в процентах. . Во всех быстрорезах присутствует хром ~ 4%, но его содержание в марке не указывают. Не указывают также молибден – при содержании до 1% и ванадия ~ до 2%. Содержание углерод а во всех быстрорезах в районе 1%.

Р18 – инструментальная быстрорежущая сталь, содержание углерода до 1%, W -18%, Cr -4%, не более 1% Мо, не более 2% V.

Р6М5 – инструмент. Быстрореж. сталь, содержание углерода до 1%, W -6 %, Мо – 5%, Cr -4%, не более 2% V.

Быстрорежущие – это стали ледебуритного класса (легирующие элементы смещают эвтектику

(4, 3 % С) влево и в стали с содержанием 1% углерода появляется эвтектика – ледебурит). Таким образом после литья быстрорежущие стали имеют в структуре ледебурит - механическая смесь Аустенит + Карбиды первичные (очень крупные). Измельчение первичных карбидов происходит при последующей горячей деформации. Высокие эксплуатационные свойства получают после закалки и 3-х кратного отпуска:

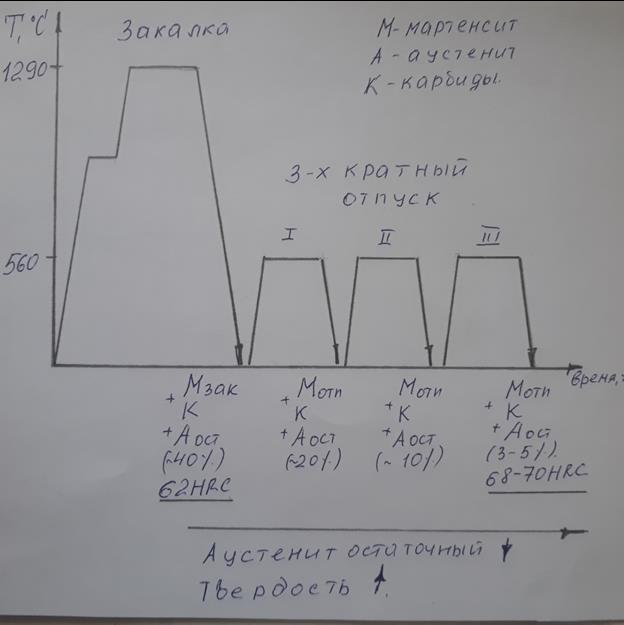

Рис. 24 Термообработка быстрорежущей стали. Закалка +

|

|

|

3- х кратный отпуск.

При закалке быстрорежущие стали требуют нагрева до очень высоких температур (1290 о С) – для полного растворения карбидов в аустените, чтобы получить высоколегированный мартенсит и обеспечить высокую теплостойкость. Необходимость ступенчатого прогрева до достижения температуры закалки вызвана низкой теплопроводностью быстрорежущей стали.

Структура после закалки – Мартенсит закалки + карбиды + Аустенит остат. (до 40%), твердость ~ НRС62.

Наличие Аустенита остаточного ухудшает режущие свойства (имеет меньшую твердость). Для снижения Аустенита остаточного после закалки применяют 3-х кратный отпуск при 560 оС. При этом Аост. превращается в Мартенсит отп. И твердость увеличивается до 68-70НRС. Структура после закалки и 3-х кратного отпуска – Мотп. + карбиды +небольшое количество Аост.

Инструмент из быстрорежущих сталей: резцы, сверла, протяжки, метчики… Часто из дорогостоящей быстрорежущей стали изготавливают только рабочую часть, а «державку» - из углеродистой.

ТВЕРДЫЕ СПЛАВЫ

В качестве материалов для инструментов используют твердые сплавы, так называемую металлокерамику, состоящую из твердых тугоплавких карбидов вольфрама, титана, тантала (Та) и связующей фазы. Их изготавливают методом порошковой металлургии. Порошки карбидов(WC, TiC, TaC) смешивают с порошком кобальта (Со играет роль связки), прессуют, далее спекают при температуре ~ 1500 оС. При этой температуре кобальт плавится и связывает частички карбидов. После охлаждения получается плотный материал, состоящий на 80-95 % из карбидов (остальное – связка).

Твердые сплавы имеют очень высокую твердость 74-76 НRС при достаточно высокой прочности, отличаются высокой износостойкостью и теплостойкостью 800-1000 оС.

Основные твердые сплавы:

-группа ВК (WC +Со) - ВК3, ВК6, ВК25 – число после буквы К указывает процент кобальта, остальное карбид WC. Чем больше в сплаве Со –связки, тем выше прочность, но ниже твердость.

|

|

|

- группа ТК( WC+ TiC + Со) – Т30К6 – твердый сплав, содержащий 30% TiC, 6% Со, остальное (64%) - WC.

-группа ТТК ( WC+ TiC + ТаС + Со) – ТТ7К12 - сумма карбидов титана и тантала составляет 7%, кобальта 12%, остальное карбид вольфрама.

Твердые сплавы производят в виде пластин, которыми оснащают рабочие части резцов, сверл, фрез… По эксплуатационным свойствам они превосходят быстрорезы и применяются для резания с высокими скоростями.

Таблица 1.

| Название | Теплостой кость, о С | Пример обозначения материала с расшиф ровкой | Режим термооб работки | Преимущества и недостатки |

| Углеродистые инструментальные стали | + - высокая твердость, дешевизна. - низкая теплостойкость и прокаливаемость. | |||

| Легированные инструментальные стали | Теплостойкость невысокая, но по сравнению с углеродистыми -можно изготавливать инструмент больших размеров (прокаливаемость больше) и более сложной формы (закалка в масле обеспечивает меньшие напряжения). | |||

| Быстрорежу- щие стали | + высокие теплостойкость, твердость. -высокая стоимость. | |||

| Твердые сплавы | Получают методом порошковой металлургии | +превосходят быстрорезы и применяются для резания с высокими скоростями. -высокая стоимость. |

.

СВЕРХТВЕРДЫЕ МАТЕРИАЛЫ

Среди сверхтвердых материалов первое место принадлежит алмазу, твердость которого(10000НV) ~ в 6 раз больше твердости карбида вольфрама (1700НV) и ~ в 8 раз больше твердости быстрорежущей стали (1300НV).

Основное количество алмазов (и природных и синтетических) чаще используют в виде алмазного порошка для изготовления алмазно-абразивного инструмента. Чаще это шлифовальные круги для обработки особо твердых металлов и горных пород.

Необходимо отметить, что у алмаза высокая адгезия (прилипание) к железу, что является причиной низкой износостойкости при точении сталей и чугунов.

Алмазным инструментом обрабатывают цветные металлы и их сплавы, пластмассу, керамику – при этом обеспечивается хорошая шероховатость поверхности.

|

|

|

СТАЛИ ДЛЯ ИЗМЕРИТЕЛЬНОГО ИНСТРУМЕНТА

Применяемые марки: У12, Х, ХВГ, Х9…

Для измерительного инструмента огромное значение имеет постоянство формы и размеров в течение срока службы инструмента. При термообработке измерительного инструмента большое внимание уделяется стабилизации Мартенсита и Аустенита ост., чтобы в процессе работы не происходило превращение Аост. в М и не изменялась тетрагональность (искаженность ) решетки Мартенсита, а следовательно и размеров.

Это достигается соответствующим режимом термообработки: закалка + низкий отпуск с большой выдержкой - 12-50часов. (при большой выдержке полностью проходят все превращения и это дает стабильность размеров). Плоские инструменты – шаблоны, скобы, линейки изготавливают из низкоуглеродистых сталей (сталь15, 20) - после цементации их подвергают закалке с низким отпуском, также с длительной выдержкой.

МАТЕРИАЛЫ С ОСОБЫМИ ТЕХНОЛОГИЧЕСКИМИ СВОЙСТВАМИ

1 ЖЕЛЕЗОУГЛЕРОДИСТЫЕ СПЛАВЫ С ВЫСОКИМИ ЛИТЕЙНЫМИ СВОЙСТВАМИ

Важнейшие свойства для получения качественных отливок : хорошая жидкотекучесть (способность заполнять литейную форму); низкая усадка (усадка при затвердевании обусловлена разностью объемов металла в жидком и твердом состояниях); малая склонность к образованию дефектов (горячих и холодных трещин, пористости, ликвации – неоднородности по химическому составу);

Литейные свойства сплава тем выше, чем меньше температурный интервал кристаллизации. Наиболее высокими литейными свойствами обладают сплавы, испытывающие эвтектическое превращение. Из железоуглеродистых - лучшие литейные свойства имеют чугуны (серые СЧ, высокопрочные ВЧ, ковкие КЧ). 80% по общей массе отливок изготавливают из чугуна.

Стали для отливок в конце маркировки имеют букву Л: 40ХЛ, 35ХГСЛ, 08ГДНФЛ

2 СТАЛИ С ВЫСОКОЙ ТЕХНОЛОГИЧЕСКОЙ СВАРИВАЕМОСТЬЮ

Свариваемость – способность получения сварного соединения, равнопрочного с основным металлом..

|

|

|

Большинство соединений получают сваркой плавлением. При этом основной металл в зоне образования соединения плавится, образуя жидкую ванну. А близлежащие участки нагреваются до высоких температур. После нагрева следует быстрое охлаждение (источник тепла – электрод или газовая горелка перемещаются), т. е. возникает своеобразная подкалка, приводящая к образованию закалочных структур, что приводит к большому количеству дефектов (вспомним, структура закалки – мартенсит характеризуется высокими внутренними напряжениями, твердостью и прочностью, но низкими вязкостью и пластичностью).

Свариваемость стали тем лучше, чем меньше в ней углерода и легирующих элементов, причем влияние углерода является определяющим. Хорошо свариваются стали, содержащие до 0, 25 % углерода (Сm1- Сm4, сталь 05, 08, 10, 15, 20, 25) и низколегированные (09Г2, 09Г2С, ! 4Г2, ! 5ГФ, ! 6ГС).

При сварке высоколегированных сталей требуются специальные приемы (снижение скорости охлаждения, применение защитных атмосфер, последующая термообработка ).

3 СТАЛИ С УЛУЧШЕННОЙ ОБРАБАТЫВАЕМОСТЬЮ РЕЗАНИЕМ

Связь между обрабатываемостью резанием и механическими свойствами неоднозначна.

С одной стороны, с увеличением твердости и прочности обрабатываемого материала (заготовки), возрастают усилия резания, увеличивается терние и увеличивается температура нагрева инструмента, что вызывает разупрочнение режущей кромки инструмента.

С другой стороны, обработка слишком пластичных сталей также затруднена, так как образуется сплошная трудноломающаяся стружка, которая, непрерывно скользя по передней поверхности инструмента, нагревает и интенсивно изнашивает инструмент.

Для улучшения обрабатываемости резанием, применяют:

1). Для твердых материалов – отжиг и нормализацию - для снижения твердости и прочности заготовок;

2). Мягкие материалы перед резанием подвергают пластической деформации в холодном состоянии(например холодная штамповка) - при такой обработке происходит наклеп – возрастают прочность и твердость материала. С увеличением твердости материала стружка становится сыпучей.

3). Более эффективны металлургические процессы – введение в стали добавок серы S, свинца Рb, селена Sе. Стали с этими добавками называют автоматными (т. е. их можно обрабатывать на станках- автоматах, с высокими скоростями). Добавки (все они мягкие) создают как бы внутреннюю смазку, которая уменьшает трение между инструментом, заготовкой и стружкой.

Маркировка: Впереди стоит буква А – автоматная, далее число указывает содержание углерода с сотых долях процента, при добавке свинца - стоит буква С, селена –Е, при добавке серы – буква отсутствует.

|

|

|

А12 - автоматная сталь, содержание углерода 0, 12%, с повышенным содержанием серы ( до 0, 2%), вспомните: как вредная примесь - ее содержание оговаривается в сотых долях процента.

АС14- автоматная сталь, содержание углерода 0, 14%, содержит свинец (до 0, 3%).

А35Е - автоматная сталь, содержание углерода 0, 35%, содержит селен (десятые доли процента).

Автоматные стали предназначены для массового производства деталей на станках – автоматах: болты, винты, гайки… Поверхность деталей получается чистая и ровная.

КОРРОЗИЯ

Коррозией называется разрушение металла под действием агрессивной внешней среды в результате ее химического или электрохимического воздействия. Различают химическую коррозию, обусловленную воздействием на металл сухих газов и неэлектролитов (например, нефтепродуктов) и электрохимическую, возникающую под действием электролитов или влажного воздуха. По характеру коррозионного разрушения различают сплошную и местную коррозию. Сплошная коррозия захватывает всю поверхность металла. Ее делят на равномерную и неравномерную в зависимости от того, одинаковая ли глубина коррозионного разрушения на разных участках. При местной коррозии поражения локальны. В зависимости от степени локализации различают пятнистую, язвенную, точечную, межкристаллитную и др. виды местной коррозии.

КОРРОЗИОННО-СТОЙКИЕ СТАЛИ

Самый надежный способ защиты от коррозии - применение коррозионно-стойких сталей.

Они обладают стойкостью против электрохимической коррозии (атмосферной, почвенной, щелочной, солевой, кислотной).

Это высоколегированные стали, содержание ХРОМА в них не менее 12%, что обеспечивает образование на поверхности металла пассивирующей защитной пленкиСr2О3.

Углерод в коррозионно–стойких сталях является нежелательным, так как он связывает хром в карбиды, тем самым обедняя раствор хромом.

По структуре после нормализации конструкционные разделяют на классы:

- мартенситный класс, например, 40Х13 (характеризуется высокой твердостью);

- мартенсито-ферритный - 12Х13 (повышенная пластичность);

- ферритный – 12Х17(применяют для химического и пищевого оборудования);

- аустенито-ферритный – 08Х21Н6М5Т (оптимальный комплекс свойств);

-аустенито-мартенситный – 07Х16Н6(высокая прочность);

- аустенитный класс;

Коррозионно-стойкие стали аустенитного класса нашли широкое применение в промышленности. Они содержат большое количество хрома и никеля (никель- аустенитообразующий элемент, сильно понижающий температуру γ → α – превращения, отсюда и название – аустенитный класс).

Преимуществом аустенитных сталей, кроме коррозионной стойкости, являются высокая пластичность и вязкость; обладают хорошими технологическими свойствами (хорошая свариваемость, обработка давлением, литье, хуже – обрабатываемость резанием).

Термообработка: закалка 1050-1150 0 С, вода(для тонких сечений –воздух).

После закалки- максимальная пластичность и вязкость, невысокие прочность и твердость. Для повышения прочности, сталь пластически деформируют в холодном состоянии (наклеп).

Наиболее ярким представителем является сталь 12Х18Н10Т. Введение титана предупреждает межкристаллитную коррозию(титан связывает углерод в карбиды титана и для образования карбида хрома углерода не остается, т. е. хром пойдет на образование защитной пленки).

Другие методы защиты от коррозии.

Распространенным средством защиты от коррозии является нанесение на защищаемый металл раз личных покрытий. Металлические покрытия наносятся различными способами. При погружении в расплавленный металл поверхность изделия покрывается тонким и плотным слоем, затвердевающим после извлечения изделия. Этот способ применяется для нанесения покрытий цинком, оловом, свинцом и алюминием, температура плавления, которых ниже, чем у защищаемого металла. При диффузионной металлизации изделие засыпают порошками алюминия, хрома, цинка и выдерживают при высокой температуре. При напылении поверхность изделия покрывают слоем расплавленного металла (цинка, алюминия, кадмия и др. ) с помощью воздушной струи. При плакировании защищаемый металл подвергают совместной прокатке с защищающим (алюминием, титаном, нержавеющей сталью). Гальванический способ нанесения покрытий основан на осаждении под действием электрического тока тон кого слоя защитного металла (хрома, никеля, меди, кадмия) при погружений защищаемою изделия в раствор электролита.

Неметаллические покрытия подразделяются на лакокрасочные и эмалевые, смоляные, покрытия пленочными полимерными мате риалами, резиной, смазочными материалами, керамические покрытия и др. Покрытия, получаемые химической и электрохимической обработкой, превращают поверхностный слой изделия в химическое соединение, образующее сплошную защитную пленку. Наибольшее распространение имеют оксидные и фосфатные защитные пленки.

Протекторная защита основана на подсоединении к защищаемому изделию протектора с более отрицательным электрохимическим потенциалом. В агрессивной среде протектор будет являться анодом, и разрушаться, а защищаемое изделие - катодом и разрушаться не будет.

Для уменьшения агрессивности окружающей среды в нее вводят добавки, называемые ингибиторами коррозии. Они значительно снижают скорость коррозии. Условием использования ингибиторов является эксплуатация изделия в замкнутой среде постоянного состава

ХИМИЧЕСКАЯ КОРРОЗИЯ. ЖАРОСТОЙКИЕ МАТЕРИАЛЫ.

Химическая коррозия развивается в сухих газах (или жидких неэлектролитах).

Чаще происходит в сухом воздухе (т. е. при высоких температурах), углекислом газе, а также имеют место сернистая и сероводородная коррозия.

Жаростойкость (окалиностойкость) – это способность металлов сопротивляться коррозионному воздействию газа при высоких температурах в ненагруженном или слабонагруженном состоянии.

Чем выше температура рабочей среды, тем активнее идет процесс образования окалины (слой оксида металла). Но сама образовавшаяся окалина может препятствовать дальнейшему окислению металла. Для этого оксидная пленка должна быть ПЛОТНОЙ - без трещин и пор.

Сплавы на основе железа при температуре выше 5700 С интенсивно окисляются с образованием хрупкой окалины.

Для увеличения жаростойкости, в сталь вводят элементы, которые образуют с кислородом плотные оксидные пленки. Это ХРОМ, а также кремний и алюминий. Чем выше содержание хрома, тем выше температура применения стали и больше срок эксплуатации.

Сталь 15Х5 – жаростойка до 650 0 С;

12Х17 - до 900 0 С;

15Х28 - до 1100-1150 0 С.

(стали 12Х17 и 15Х28 являются также и нержавеющими, т. е обладают стойкостью против электрохимической коррозии).

Высокой жаростойкостью обладают СПЛАВЫ на НИКЕЛЕВОЙ основе.

Жаростойкие материалы не предназначены для высоких нагрузок. Из них изготавливают: клапаны авто-тракторо-дизельных двигателей, теплообменники, малонагруженные детали печей.

ЖАРОВЫЕ ТРУБЫ камеры сгорания ГТД работают в среде газов, вызывающих сильную коррозию при высоких температурах, т. е. должны быть жаростойки. Материалы для жаровых труб:

ХН75МВТЮ (ЭИ602) - Трабочая – 950 0 С:

ХН78Т (ЭИ435) - Трабочая 1000 0 С Оба сплава являются также и жаропрочными.

ЖАРОПРОЧНЫЕ МАТЕРИАЛЫ

К жаропрочным относят материалы, способные работать в нагруженном состоянии при высоких температурах в течении определенного времени и обладающие при этом достаточной жаростойкостью.

Фактор времени необходимо учитывать, т. к. при длительном нагружении при высоких температурах поведение материала определяется диффузионными процессами.

Если нагрузить металл при высокой температуре постоянно действующим напряжением даже ниже предела текучести, и оставить под нагрузкой длительное время, то металл в течение всего времени будет деформироваться - это явление называется ПОЛЗУЧЕСТЬЮ. Ползучесть может привести к разрушению.

Для оценки жаропрочности разработаны специальные критерии: предел ползучести, предел длительной прочности.

Предел ползучести - это напряжение, при котором материал деформируется на определенную величину за определенное время при заданной температуре, например:

σ 1/100000 = 100МПа, означает, что при напряжении 100МПа за 100000 часов при 550 0 С, в материале появится пластическая деформация 1%.

ПРЕДЕЛ ДЛИТЕЛЬНОЙ ПРОЧНОСТИ характеризует сопротивление разрушению,

σ 10000 = 130МПа – при 6000 С материал гарантированно выдержит напряжение 130 МПа в течение 10000 ч.

Основные пути ПОВЫШЕНИЯ ЖАРОПРОЧНОСТИ:

- легирование твердого раствора тугоплавкими металлами (молибден, вольфрам, хром, ванадий…);

- наличие в структуре карбидных и интерметаллидных фаз (Ni 3 Ti, Ni 3 Al…);

- увеличение размеров зерна ( при высоких температурах деформация (скольжение) идет именно по границам зерен и естественно, чем крупнее зерно, тем протяженность границ меньше, тем труднее деформация).

Ниже 450 0 С вполне пригодны конструкционные стали и нет необходимости заменять их жаропрочными.

При 450-700 0 С используют жаропрочные стали:

15Х5М - жаропрочна до 6000 С,

13Х11Н2В2МФ – жаропрочна до 6000 С;

10Х11Н20Т3Р – до 7000 С

Детали, работающие при температурах 700-900 0 С и выше, изготавливают из сплавов на основе никеля и кобальта и применяют для изготовления лопаток, дисков и других ответственных деталей ГТД.

ХН77ТЮР (ЭИ437Б)

ХН78Т(ЭИ435)

ЖС6К, ЖС6У, ЖС26….

ЦВЕТНЫЕ СПЛАВЫ

Материалы с малой плотностью

Материалы с малой плотностью (легкие) широко используются в авиа- ракетной и космической технике, а также в авто- судостроении и др. Их применение дает возможность снизить массу и за счет этого увеличить грузоподъемность летательных аппаратов.

Основными легкими конструкционными материалами являются: пластмассы, цветные металлы –

Mg Be Al Ti и сплавы на их основе.

Алюминий и его сплавы

Помимо небольшой плотности (2, 7 г/см 3 - это примерно в 3 раза меньше плотности железа), алюминий характеризуется высокой электропроводностью, коррозионной стойкостью. Температура плавления у алюминия довольно низкая – 660 о С.

Механические свойства технического алюминия сравнительно невысоки; лучшие свойства у сплавов на его основе. Маркировка алюминия: А0 – 99, 0 % Al … А999 - 99, 999 % Al.

Алюминиевые сплавы

| Деформируемые (при изготовлении деталей применяют методы обработки давлением) | Литейные | |

| Не упрочняемые термообработкой | Упрочняемые термообработкой * | Наиболее распространенные литейные алюминиевые сплавы (предназначены для изготовления фасонных отливок) - это силумины - сплавы системы Al– Si (силициум, отсюда и название). Маркировка: АЛ2…АЛ20 |

| Имеют невысокую прочность, но высокую пластичность. - АМц - сплав системы алюминий - марганец (Мп – до1, 5 %) - АМг2 - сплав алюминия с магнием (Мg ~ 2%). Прочность сплавов может быть повышена путем холодной деформации (нагартовкой). Применяют для слабонагруженных деталей и сварных конструкций. | Основной легирующий элемент алюминиевых сплавов упрочняемых т/о – это медь - Дюралюмины Д16, Д18 (Al- Си- Mg) - Высокопрочные алюминиевые сплавы - имеют более высокие прочностные характеристики, маркируются В95, В96; применяются, например для обшивки тяжелых самолетов. - Ковочные алюминиевые сплавы, например АК6 – широко применяется для изготовления средненагруженных деталей сложной формы, изготавливаемых методом ковки или штамповки. | |

* Для повышения прочности упрочняемые т/о алюминиевые сплавы подвергают закалке и последующему старению (дисперсионному твердению. При этом в отличие от сталей мах прочность сплава достигается старением, а не закалкой.

Магний и его сплавы

Магний очень легкий металл, его плотность - 1, 74 г/см 3. Температура плавления, как и у алюминия – невысокая – 650о С. Магний химически очень активен, вплоть до самовозгорания на воздухе, поэтому необходимо соблюдать меры предосторожности при работе с магнием (чаще применяют покрывные флюсы). Магний имеет невысокие механические свойства, лучшие свойства – у его сплавов. Основными являются сплавы магния с алюминием, цинком, марганцем, цирконием (Zr). Сплавы упрочняют закалкой с последующим старением.

Главным преимуществом магниевых сплавов является их высокая удельная прочность (прочность, отнесенная к удельному весу). Поэтому магний используется в самолето- и ракетостроении.

Из-за низкой сопротивляемости коррозии необходима защита оксидированием (создание на поверхности изделий защитных оксидных пленок) с последующим лакокрасочным покрытием.

Деформируемые магниевые сплавы: МА1, МА8, МА9, МА12.

|

|

|