|

Химический состав бокситов

|

|

|

|

| Месторо- ждение боксита

| Содержание компонентов в %

| Потери при про - каливани в % | |||||||

Al  O O

| SiO

| Fe  O O

| CaO | МgO | TiO

| P  O O

| |||

| Красноок- тябрьское Североуральское Тихвинское | 40,1 55,6 47,12 | 3,1 3,09 19,4 | 30,9 23,4 13,51 | 0.46 1,92 1,6 | 0.2 — 0.31 | 1,9 2,3 — | 0,12 — 0,05 | 23,0 12,72 18,24 | |

На рис. 13 приведены результаты испытания смеси с 3% боксита Тихвинского месторождения. Из опытов видно, что закономерность образования второго максимума за счет Al

На рис. 13 приведены результаты испытания смеси с 3% боксита Тихвинского месторождения. Из опытов видно, что закономерность образования второго максимума за счет Al  O

O  , содержащегося в боксите, оказалась такой же, как при использовании химически чистого Al

, содержащегося в боксите, оказалась такой же, как при использовании химически чистого Al  O

O  и глины. При этом небольшая (3%) добавка боксита влияет так же, как и добавка 5—7% глины.

и глины. При этом небольшая (3%) добавка боксита влияет так же, как и добавка 5—7% глины.

Физико-механические свойства смесей с добавками боксита высокие (предел прочности при сжатии образцов, продутых CO  , 10— 12 кГ/см2), что создает возможности для их практического использования, особенно если учесть, что СССР обладает огромными запасами боксита.

, 10— 12 кГ/см2), что создает возможности для их практического использования, особенно если учесть, что СССР обладает огромными запасами боксита.

Таким образом, введение в смеси с жидким стеклом небольших добавок боксита позволяет расширить зону, благоприятную для условий выбивки («первый минимум»), с 400—600° C (рис. 13) до 400—1000° C (рис. 13) и в несколько раз сократить трудоемкость выбивки стержней после их нагрева до температуры образования второго максимума.

По данным Ново-Краматорского машиностроительного завода в экспериментальных условиях были получены хорошие результаты при одновременном введении в смеси с жидким стеклом 3% боксита и 12% шамотного порошка (табл. 2).

Таблица 2

Зерновой состав шамотного порошка (глинистая составляющая 18,29%)

|

|

|

| № сит | Остаток в % | № сит | Остаток в % | № сит | Остаток в % | № сит | Остаток в % | |||

| 2.5 1.6 1,0 | 1,0 12,4 24.6 | 063 04 0315 | 17,47 8,5 3,2 | 020 016 010 | 3,2 5.8 2,6 | 0063 005 Тазик | 1.5 1,0 0,44 |

|

Аналогичные результаты были получены при введении в смеси с жидким стеклом не только Al

O

O  , но и других добавок, способных образовывать с Na

, но и других добавок, способных образовывать с Na  O и SiO

O и SiO  тройные системы с высокой температурой плавления. В качестве таких добавок были взяты CaO и MgO. Согласно диаграмме состояния

тройные системы с высокой температурой плавления. В качестве таких добавок были взяты CaO и MgO. Согласно диаграмме состояния

Рис. 14. Диаграмма состояния системы Na  O–CaO–iO

O–CaO–iO  .

.

(рис. 14) максимальная температура плавления тройных соединений, лежащих на линии АА и содержащих SiO  : Na

: Na  O= 2,5—3,0, составляет 1200° С. Расчет показывает, что для достижений этой температуры плавления при 5% жидкого стекла достаточно ввести в смесь 0,5— 0,6% чистой окиси кальция. Однако смесь, содержащая даже такое незначительное количество CaO, обладает очень плохими физико-механическими свойствами: малой прочностью и большой осыпаемостью стержней, по-видимому, из-за большой гигроскопичности окиси кальция. Предварительное гашение CaО, добавление в смесь необходимого количества воды или использования гидроокиси кальция Ca(OH)

O= 2,5—3,0, составляет 1200° С. Расчет показывает, что для достижений этой температуры плавления при 5% жидкого стекла достаточно ввести в смесь 0,5— 0,6% чистой окиси кальция. Однако смесь, содержащая даже такое незначительное количество CaO, обладает очень плохими физико-механическими свойствами: малой прочностью и большой осыпаемостью стержней, по-видимому, из-за большой гигроскопичности окиси кальция. Предварительное гашение CaО, добавление в смесь необходимого количества воды или использования гидроокиси кальция Ca(OH)  не улучшило существенно свойства смеси.

не улучшило существенно свойства смеси.

1.4.4.Влияние мела

Вместо окиси кальция в опытах был применен мел в количестве 1,1%, необходимом для получения второго максимума при 1200° С. Смесь обладала удовлетворительными технологическими свойствами. Предел прочности образцов при сжатии после продувки СО  составлял 12 кГ/см2 . Появление второго максимума (рис. 15) наблюдалось при температуре 1200° C, что соответствует расчету. Увеличение в 3—5 раз количества мела, вводимого в смесь, практически не изменяет положения второго максимума, что вытекает из рассмотрения диаграммы состояния (рис. 14).

составлял 12 кГ/см2 . Появление второго максимума (рис. 15) наблюдалось при температуре 1200° C, что соответствует расчету. Увеличение в 3—5 раз количества мела, вводимого в смесь, практически не изменяет положения второго максимума, что вытекает из рассмотрения диаграммы состояния (рис. 14).

|

|

|

Таким образом, добавка мела в стержневую смесь подтвердила справедливость описанных общих закономерностей и показала перспективность применения мела в качестве средства, облегчающего выбивку стержней из отливок.

1.4.5.Влияние окиси магния

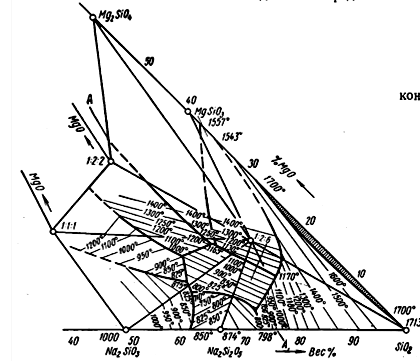

Добавление окиси магния в смесь в небольших количествах (до 0,6%) позволяет в соответствии с тройной диаграммой Na  O–MgO–SiO

O–MgO–SiO  (линия A— A на рис. 16) повысить температуру второго максимума работы выбивки до 1400° C (рис. 17).

(линия A— A на рис. 16) повысить температуру второго максимума работы выбивки до 1400° C (рис. 17).

Однако смесь, содержащая окись магния, так же, как и CaO, гигроскопична, поэтому для получения удовлетворительных физико-механических свойств смеси в нее необходимо вводить дополнительное количество воды, либо предварительно «гасить» MgO.

|

Рис.17.Работа,затраченная на выбивку образцов из смеси с добавкой 0,5% MgO; 1 — высушенных при 200° C; 2 — продутых CO

|

1.4.6.Влияние добавок доменного шлака

Исследовали возможность использования гранулированных доменных шлаков Енакиевского металлургического завода в составе жидкостекольных смесей для улучшения их выбиваемости[5]. Из представленной схемы (рисунок) следует, что для улучшения выбиваемости быстротвердеющих смесей, подвергнутых нагреву до 700—900°С, необходимо предотвратить образование или снизить количество стекловидного вещества — продукта взаимодействия щелочных силикатов связующего с кремнеземом наполнителя. В состав смесей вводят вещества, отличающиеся большей химической активностью к щелочным силикатам жидкого стекла, чем кремнезем наполнителя.

Этим объясняется улучшение выбиваемости смесей известными добавками окислов неорганических веществ (Аl2Оз, MgO, CaO) карбонатов (СаСОз, MgCO3), соединений 2CaO. Si02 в различной форме и чистых металлов, например Аl и Mg. Доменные шлаки представляют собой комплексную добавку неорганического вещества и содержат 40—50% CaO; 3—5% MgO;

6—10% Аl20з. По гранулометрическому составу они незначительно отличаются от кварцевых песков (~60% составляют зерна размером до 2, 5 мм, около 20% — 2, 5—5 мм), что не вызывает затруднений при приготовлении смесей. Установлено, что применение шлаков в состоянии поставки с влажностью 20—25% невозможно в связи с резким ухудшением свойств смесей. Использование высушенных шлаков из-за их высокой гидравлической активности приводит к снижению пластичности и живучести смесей. Оптимальные свойства смесей достигаются при введении в их состав доменных шлаков влажностью 8—10% и размером зерен не более 7 мм.

|

|

|

|

Введение в смеси 10% шлака не приводит к изменению их прочности после тепловой обработки при 200°С, при 15 и 20% шлака прочность смесей незначительно уменьшается, но остается достаточно высокой (соответственно 11, 0 и 9, 0 кг/см2). Газопроницаемость смеси увеличивается с 49 до 326 при добавке 20% доменного шлака.

Применение даже 10—15% шлака снижает в 2—5 раз работу выбивки смесей. Еще в большей степени уменьшается работа выбивки при 20% шлака.

Смеси с 10 и 15% шлака были использованы для изготовления стержней отливок весом от 0, 5 до 3, 0 т. При этом трудоемкость выбивки стержней из жидкостекольных смесей с доменным шлаком и песчано-глинистых смесей практически не отличалась.

1.4.7.Влияние фосфорита

Интересные результаты при использовании неорганических добавок были получены на Бежицком сталелитейном заводе П. А. Лобановым и Н. М. Козьминым. Они установили, что добавка в смеси фосфорита резко облегчает выбивку стержней (табл. 3). При этом следует учесть опасность насыщения поверхности отливок избыточным содержанием фосфора.

Таблица 3

Влияние добавки фосфорита на выбиваемость смесей с жидким стеклом.

| Компоненты смесей | Состав в весовых частях

| |||

| Луховицкий песок............................. Тихвинский боксит........................... Фосфорит........................................... Жидкое стекло................................... Мазут.................................................. Вода.................................................... | 100,0 ─ ─ 6,5 0,5 1,0 | 100,0 3,5 ─ 6,5 0,5 1,0 | 100,0 ─ 1,0 6,5 0,5 1,0 | 100,0 ─ 3,0 6,5 0,5 1,0 |

| Число ударов копра до разрушения образцов............................................. | 35 | 8 | 3 | 2 |

1.5.Влияние органических добавок

В первом разделе главы было показано, что многие исследователи рекомендуют введение в смеси органических добавок, которые при выгорании должны разрывать пленку связующего материала и тем самым облегчать выбивку стержней. Такое утверждение в качестве общего принципа не может быть принято.

|

|

|

Выгорание органических связующих добавок происходит, как правило, при температурах более низких, чем 800° C, а при 800° C начинается образование жидкой фазы силикатов. Поэтому, если прорывы пленок вследствие выгорания органических добавок имели место, то они исчезнут, как только произойдет расплавление силикатов и образование жидкой фазы[10,11].

Поэтому никакие органические выгорающие добавки не могут изменить температуру образования второго максимума и введение таких добавок с целью расширения благоприятного для выбивки интервала температур (первого минимума) является бесполезным. Это полностью подтверждается экспериментальными данными, полученными при введении в смеси с жидким стеклом многих органических добавок, в том числе часто рекомендованных в нашей стране и за рубежом — раствора битума в уайт-спирите (рис. 18, а), мочевины (рис. 18, б), древесной муки (рис. 18, в), древесного пека, сахара и др.

При всех испытаниях органических добавок температура образования второго максимума 800° C оставалась неизменной. Это, однако, не означает, что введение органических добавок для облегчения выбивки стержней во всех случаях является бесполезным.

Прежде всего при низких температурах прогрева стержней до 400º C введение органических добавок может содействовать прорыву пленок и снижению работы, затрачиваемой на выбивку стержней. При высоких температурах, превышающих 800°C, в условиях недостатка кислорода может происходить неполное сгорание органических добавок, в результате чего между силикатной пленкой связующего вещества и зерном наполнителя образуется инертная прослойка сажистого углерода.

Известно, что инертные прослойки снижают адгезию пленок и уменьшают прочность смесей. Поэтому введение таких добавок может уменьшить абсолютное значение величины A, при температуре образования второго максимума или близких к ней.

|

Положительные результаты могут быть достигнуты лишь в том случае, если органическая добавка будет расположена на поверхности зерен наполнителя под силикатной пленкой.

Поэтому при выборе органических добавок следует отдавать предпочтение порошкообразным (рис. 18, в), которые предварительно (перед добавкой жидкого стекла) необходимо смешивать с наполнителем.

Растворы в уайт-спирите добавок типа битума имеют меньшее поверхностное натяжение, чем водный раствор силиката натрия. Если поэтому их вводить в смеси после жидкого стекла, то они не будут достаточно эффективны. Если же их ввести в смесь до жидкого стекла, то при перемешивании вязкость последнего очень быстро возрастает, что будет препятствовать вытеснению раствора битума на поверхность водного раствора силиката натрия. Благодаря этому положительное влияние добавки битума сохранится, хотя оно окажется менее эффективным, чем при применении порошкообразных органических добавок (рис. 18, а).

|

|

|

Наименьший эффект будет получен при использовании водных растворов, например, мочевины (рис. 18, б).

Влияние хрупкой усадки

Результаты опытов (рис. 19) на отливках при разном отношении толщины стенок отливки к радиусу стержней показали, что второй максимум образуется примерно при 800° C, а те же смеси с добавкой 3% глины не достигли второго максимума даже при 1150° C( ). Аналогичные результаты были получены при введении в смеси химически чистого Al

). Аналогичные результаты были получены при введении в смеси химически чистого Al  O

O  ,MgO, мела и боксита[10,11].

,MgO, мела и боксита[10,11].

| Рис.19.Работа, затраченная на выбивку из отливок стержней, продутых CO 1 — кварцевого песка с 4% жидкого стекла; 2 —кварцевого песка с 3% глины и 4% жидкого стекла.

|

Сопоставляя результаты испытаний образцов, не подвергавшихся действию жидкого металла, и образцов, заливавшихся металлом, можно заметить, что работа, затрачиваемая на выбивку стержней при температуре их нагрева, соответствующей второму максимуму или близкой к ней, в последнем случае в несколько раз выше, чем в первом. Основная причина этого заключается в том, что стержни, установленные в литейной форме, подвергаются не только нагреву, но и действию сил сжатия, проявляющихся при усадке отливок в процессе их остывания.

|

|

Чем тоньше зерновое строение наполнителя или специальной добавки, тем выше величина работы, затрачиваемой на выбивку стержней. С другой стороны, для более активного химического взаимодействия веществ их целесообразно применять в тонкоразмолотом виде.

Таким образом, специальные добавки, вводимые в смесь в тонкоизмельченном состоянии, обеспечивают значительное расширение температурного интервала первого максимума, но в зажимаемых местах стержней, прогревающихся до температуры второго максимума или близких к ней, величина работы, затрачиваемой на выбивку, остается значительной. Для снижения работы выбивки необходимо принимать дополнительные меры, к которым относится, например, обеспечение «хрупкой» усадки стержней приих охлаждении. Это может быть достигнуто принудительным охлаждением стержней воздухом или водой, ускоренной выбивкой отливок из форм, применением оболочковых стержней, двухслойных стержней с облегченной сердцевиной и др.

|

|

|