|

Что необходимо проверять у шатунного болта? В каких случаях шатунный болт вместе с гайкой должен быть заменен?

|

|

|

|

Что определяет среднее индикаторное давление.

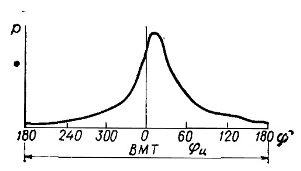

Работа, совершаемая газами в цилиндре за цикл, называется индикаторной. При определении этой работы и соответствующей ей мощности в теории и эксплуатации дизелей пользуются условным показателем - средним индикаторным давлением. Это такое условное постоянное давление, которое, действуя на поршень за время одного рабочего хода, совершает работу, эквивалентную индикаторной работе действительного замкнутого цикла.

Геометрический смысл среднего индикаторного давления наглядно показан на рисунке - это значение постоянного давления условной прямоугольной диаграммы, равной по длине и равновеликой по площади индикаторной.

Среднее индикаторное давление может быть выражено как отношение индикаторной работы цикла к рабочему объему цилиндра:

pi = Li/Vs.

Таким образом, оно представляет сосбой удельную работу цикла, то есть работу, приходящуюся на единицу рабочего объема цилиндра.

Среднее индикаторное давление предполагаемого цикла, эквивалентное среднему индикаторному давлению действительного цикла, определяют с учетом коэффициента полноты индикаторной диаграммы pi = ξpi'.

Значение коэффициента полноты индикаторной диаграммы находятся в следующих пределах для дизелей: двухтактных 0,96-1; четырехтактных 0,95-0,97.

Среднее индикаторное давление является одним из важнейших параметров контроля рабочего процесса и нагрузки цилиндров дизеля. В правилах технической эксплуатации предусматривается проведение периодического индицирования дизеля не реже одного раза в месяц. Отклонение значений среднего индикаторного давления в отдельных цилиндрах не должны превышать ±2.5% среднего значения по двигателю. Изменения значений среднего индикаторного давления в отдельных цилиндрах достигают путем соответствующего изменения цикловых подач топлива.

|

|

|

Среднее индикаторное давление действительного цикла определяется по результатам планиметрирования индикаторной диаграммы. Для цилиндра работающего дизеля среднее индикаторное давление определяется по формуле:

pi = F/lmp,

где F - площадь индикаторной диаграммы, l -длина индикаторной диаграммы, mp - масштаб давлений.

Планиметрированием называют процесс определения площади диаграммы с помощью специального прибора - планиметра.

Индикаторную мощность многоцилиндрового двигателя определяют как сумму индикаторных мощностей отдельных цилиндров:

Ni = ∑Niц, где i - число цилиндров, а Niц = Vspizn/60.

При определении индикаторной мощности многоцилиндрового двигателя значение pi принимают идентичным для всех цилиндров. В этом случае индикаторная мощность дизеля

Ni = Vspizin/60.

В каких случаях подлежат замене вкладыши вкладышей рамовых и мотылёвых подшипников дизелей?

Коленчатый вал

8.3.3.1. При обнаружении на шейках коленчатого вала царапин и рисок, образовавшихся в результате попадания в подшипник посторонних частиц или выплавления антифрикционного металла, необходимо шейки тщательно зачистить и зашлифовать.

8.3.3.2. Определение износов рамовых и мотылевых шеек по диаметру, а также установление наибольшей овальности и конусности производится путем обмеров шеек в трех поперечных сечениях по двум взаимно перпендикулярным плоскостям: по вертикали и горизонтали. При отсутствии специальных указаний завода - изготовителя по выбору мест обмера шеек коленчатого вала крайние сечения выбираются на расстоянии 15 - 20 мм от галтелей. При невозможности сделать обмер рамовых шеек микрометрической скобой (при неразборном двигателе) замеряют биение рамовых шеек коленчатого вала, лежащего на всех рамовых подшипниках и отсоединенного от валопровода, при помощи индикатора часового типа, укрепленного на штативе и расположенного по отношению к валу в вертикальной плоскости (НМТ - ВМТ). Величина биения определяется как разность наибольшего и наименьшего отклонений стрелки индикатора за полный оборот вала в двух сечениях, расположенных на расстоянии 0,4l в каждую сторону от середины подшипника, где l - длина рамового подшипника.

|

|

|

8.3.3.3. Проверку характера и величины изгиба оси коленчатого вала необходимо производить путем замера просадки в рамовых подшипниках и раскепов. Просадка рамовых шеек коленчатого вала должна проверяться по просадочной скобе после снятия крышек и верхних вкладышей подшипников носовой и кормовой части шейки на расстоянии 15 - 20 мм от галтелей. При этом кривошип первого цилиндра должен быть поставлен в положение ВМТ.

8.3.3.4. Проверка раскепов коленчатого вала должна производиться:

- в вертикальной плоскости - как разность расстояний между щеками при положении кривошипа в ВМТ и НМТ;

- в горизонтальной плоскости - как разность расстояний между щеками при положении кривошипа на правом и левом борту.

8.3.3.5. Раскеп считается положительным в том случае, если раскрытие кривошипного вала в ВМТ больше чем в НМТ (в этом случае геометрическая ось вала будет иметь вид вогнутой линии). Раскеп считается отрицательным, если раскрытие кривошипа вала в НМТ больше чем в ВМТ (в этом случае ось вала будет иметь вид выпуклой линии).

8.3.3.6. При замерах просадки вала и раскепов необходимо убедиться в плотном прилегании рамовых шеек к нижним вкладышам рамовых подшипников. При этом щуп 0,03 мм не должен проходить между шейками и вкладышами.

8.3.3.7. Места установки приспособления с индикатором для определения раскепов должны быть расположены по оси щек:

h = (S + d) / 2,

где: h - расстояние от оси мотылевой шейки до оси индикатора, мм; S - ход поршня, мм; d - диаметр ромовой шейки, мм. На поверхности щек должны быть отмечены (накернены) места установки индикаторов. Установочные и предельно допустимые величины раскепов регламентируются заводом - изготовителем дизеля. При отсутствии таких данных рекомендуется пользоваться номограммой (см. рисунок), определяющей зависимость величины раскепа от хода поршня.

|

|

|

8.3.3.8. Периодичность замера раскепов и просадки коленчатого вала производится в сроки, указанные инструкцией по эксплуатации, а также до и после затяжки анкерных связей и фундаментных болтов, после выплавления и замены вкладышей рамовых подшипников, задиров поршней, посадки судна на грунт и т.д.

Рис. 1. Номограмма определения предельно допустимых раскепов коленчатого вала (а) и схема установки индикатора (б)

Состояние укладки:

· I - хорошее;

· II - удовлетворительное;

· III - допускаемое в процессе эксплуатации;

· IV - неудовлетворительное (переукладка обязательна).

Втулки и блок цилиндров

8.3.4.1. При осмотре рабочей поверхности втулок цилиндров необходимо обращать внимание на натиры, раковины, задиры, царапины, трещины на зеркале, а также на перемычках выпускных и продувочных окон. При осмотре поверхностей, омываемых водой, буртов и посадочных поясков необходимо обращать внимание на коррозионно - эрозионные разрушения. Разрешается оставлять без выведения натиры общей площадью не более 50 кв. см, глубиной 0,2 мм и длиной 80 мм для цилиндров диаметром до 0,5 м. Для цилиндров большего диаметра общая площадь натира увеличивается пропорционально диаметру цилиндра, а для меньшего диаметра - обратно пропорционально. Разрешается оставлять без выведения отдельные риски глубиной 0,5 мм и длиной не более 100 мм, но с обязательным притуплением острых кромок. Зачищать цилиндровые втулки на месте без выпрессовки разрешается мелким карборундовым камнем или наждачной промасленной бумагой только в поперечном направлении. Зачистка втулок в продольном направлении запрещается. После зачистки проверить чистоту отверстий для смазки цилиндров и при необходимости прочистить их доступным способом.

8.3.4.2. Для определения износа рабочей части втулки производятся замеры диаметров в двух взаимно перпендикулярных направлениях - по оси и по вращению коленчатого вала. Для выполнения обмеров в одних и тех же местах рекомендуется применять специальные рейки - шаблоны с отверстиями или вырезами, указывающими сечения, по которым необходимо производить обмеры.

|

|

|

8.3.4.3. Осмотр протекторов, установленных в полостях охлаждения блока цилиндров, а также осмотр и химическая очистка водяного пространства блока должны производиться в сроки, указанные в инструкции завода - изготовителя. Крепление цинковых протекторов должно осуществляться стальными болтами или шпильками. Отсутствие износа протектора свидетельствует о нарушении электрического контакта опорной поверхности протектора с защищаемой поверхностью либо о несоответствии материала протектора своему назначению. Для обеспечения надежного контакта необходимо зачистить до блеска опорные поверхности протекторов и болтов крепления. Протекторы, изношенные более чем на 50%, необходимо заменить. Размеры протектора для проверки на износ следует определять после очистки от нерастворимых продуктов коррозии.

8.3.4.4. В случае обнаружения твердой накипи полости охлаждения блока цилиндров должны быть подвергнуты химической очистке (Приложение 17). После очистки внутренних стенок и наружных поверхностей втулок необходимо произвести их тщательный осмотр для определения глубины коррозии и кавитационной эрозии. При значительной коррозии и кавитационной эрозии втулки следует заменить.

8.3.4.5. При выпрессованных цилиндровых втулках необходимо обратить особое внимание на отсутствие трещин в посадочном месте втулок и блока, а также на заострение кромок выпускных продувочных окон двухтактных дизелей. Для устранения этого недостатка кромки окон закругляют, соблюдая рекомендации завода - изготовителя.

|

|

|