|

Соединения склеиванием и замазкой

|

|

|

|

Соединения сваркой или пайкой невозможно осуществить при соединении металлических деталей с неметаллическими. В таких случаях выполняют соединения при помощи склеивания или замазки. Эти способы соединения позволяют соединять самые различные материалы друг с другом: металлы с металлами, металлы с неметаллами, неметаллы с неметаллами. Соединение осуществляется с применением дополнительного материала — клея или замазки. Соединение деталей клеями в приборостроении находит широкое распространение. С помощью различных клеев можно осуществить соединение деталей как из однородных, так и из разнородных материалов (металла и пластмасс, картона и ткани, бумаги и фарфора, стекла и бумаги и т. п.).

При конструировании деталей следует предусматривать возможность их сжатия при склеивании, а в некоторых случаях и нагрева, необходимых для качественной склейки. Желательно, чтобы поверхность склеивания деталей была шероховатой; толщина слоя клея не должна превышать 0,15—0,25 мм.

Клеевые составы различают по прочности шва, стойкости их к изменениям влаги и температуры, а также по их применению в соответствии с материалами соединяемых деталей.

Для склеивания деталей точных механизмов в настоящее время применяют большое количество различных клеев.

Различают два рода клеев: растворяющих и нерастворяющих склеиваемые материалы. Как правило, клеи первого рода обеспечивают более прочное соединение/ чем клеи второго рода.

Соединения при помощи клея,

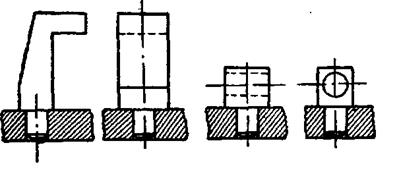

Однако это соединение менее прочно, чем соединение, выполненное сваркой или пайкой. Поэтому большое значение имеет правильное оформление склеиваемых деталей, предусматривающее разгружение мест склеивания от разрывающих усилий. На фиг. 24 приведены способы соединения деталей склеиванием.

|

|

|

В приборостроении применяется очень много всевозможных клеев. Выбор нужного клея зависит как от склеиваемых материалов, так и от требований, предъявляемых к соединению.

Для склеивания металла с металлом, с деревом, с пластмассой и т. д. применяются карбинольные клеи, дающие весьма прочные соединения. Большое распространение в последнее время получил универсальный клей БФ, одинаково хорошо склеивающий почти все материалы.

Для склеивания бумаги, дерева, тканей, пластмасс и т. п. применяют фенольные (КБ-3, ВИАМ-БЗ), бакелитовые, карбамидные (КМ-3, КМ-12), казеиновые (ОБ В-105) и нитроклеи (АК-20, ста-билин).

Склеивание деталей из органического стекла очень часто производится обычной уксусной кислотой.

Склейку оптических деталей — линз, призм и т. п.— производят бальзамом, получаемым из смолы сибирской (бальзам С) или канадской (бальзам К) пихты путем специальной обработки.

Клей № 88 представляет собой раствор резиновой смеси на основе севанита и синтетической смолы в органическом растворителе. Такой клей применяют для склеивания металлических деталей с неметаллическими. Его прочность на разрыв составляет 1,1—1,3 Н/мм2. Клей стоек при температурах от +70 до —40° С.

Клей БФ-2 и БФ-4 — это растворы фенолоформальдегидных смол в спирте или ацетоне. Они устойчивы к изменениям влаги и температуры (в пределах от —60 до +120° С), стойки к действию бензина и масел. Их применяют для склеивания пластмасс, металлов, кожи, ткани, дерева, стекла. Прочность клеевого соединения зависит от материала деталей и может колебаться в очень широких пределах. Прочность на разрыв для клея БФ-2 составляет от 6,0 до 8,5 Н/мм2.

Резиновый клей представляет собой раствор резиновой смеси в бензине. Его применяют для склеивания деталей из резины, резины с деревом, кожей и тканью. Прочность склеивания на отрыв не менее 4 Н/мм2, теплостойкость =t50° С. Резиновый клей нестоек в бензине, керосине и других органических растворителях.

|

|

|

Бакелитовый клей состоит из бакелитового лака и 2—3% уротропина. Его применяют для склеивания тонкостенных деталей (толщиной не более 4 мм) из металла, пластмассы, кожи, бумаги, тканей и дерева. Прочность на разрыв от 3,0 до 6,0 Н/мм2, теплостойкость от —60 до +180° С.

Карбинольный клей используют для склеивания деталей из разнообразных материалов, кроме меди и ее сплавов, органического стекла, кожи и резины. С помощью карбинольного клея получают прозрачный шов. Прочность соединения разрыву сравнительно высокая и составляет 20 Н/мм2. В условиях повышенной влажности и при температуре выше +60° С прочность соединения резко падает.

Эпоксидный клей — синтетическая эпоксидная смола ЭД-6 с добавлением специального вещества — отвердителя смолы. Эпоксидный клей используют для склеивания и герметизации соединений деталей из различных металлов ■ и сплавов, ферритов, керамики, стекла, мрамора и других материалов в различных сочетаниях. Такой клей при отвердении обладает высокой химической стойкостью, а также тепло- (до +120° С) и влагостойкостью. Морозостойкость клея до—70 С. Механическая прочность клеевого шва сравнительно высокая. Прочность склеивания на сдвиг при некоторых сочетаниях материалов может доходить до 200 Н/мм*. Температура отвердения клея до +160° С.

В тех случаях, когда высокая температура отвердения клея недопустима (склеивание пластмасс,, дерева и др.), применя.ют эпоксидный клей холодного отвердения. Температура отвердения такого, клея +20° С. В отличие от эпоксидного клея горячего.отвердения его прочность на 20—30% ниже.

Клей АК-20 представляет собой раствор нитроцеллюлозы.в органических растворителях. Такой клей хорошо склеивает, детали из целлулоида, целлофана, бумаги, картона, ткани и кожи, теплостойкость такого клея от —60 до +40° С.

На рисунке приведены соединения, выполненные с помощью замазок. Этот способ соединения в точной механике применяется сравнительно редко, главным образом для придания корпусам приборов надлежащей герметичности и для крепления некоторой мелкой арматуры — уровней, стекол в металлических деталях — или, наоборот, для закрепления металлических мелких деталей (гаек, болтов, цоколей и т. д.) в неметаллических материалах — камне, стекле, мраморе.

|

|

|

С известным приближением все замазки можно разделить на две группы:

а) замазки, твердеющие вследствие физических воздействий,вызванных изменением температуры;

б) замазки, твердеющие вследствие внутренних химических изменений, вызванных действием воды или воздуха.

Соединения замазкой.

К первой группе относятся сургуч, канифоль, шеллак, которые при нагревании переходят из твердого состояния в тестообразное, а при охлаждении снова становятся твердыми.

К замазкам второй группы принадлежат гипс, цемент, магнезитовые замазки. В некоторых случаях для замедления отвердевания гипса его смешивают с декстрином или квасцами.

Соединение деталей замазкой выполняют путем заполнения промежутка между деталями жидкой или тестообразной массой, которая со временем затвердевает, обеспечивая при этом необходимую прочность и герметичность. В отличие от склейки и формовки этот способ не связан с необходимостью, применения усилия для сжатия деталей.

К недостаткам соединений замазкой следует отнести небольшую механическую прочность и невозможность обеспечения высокой точности во взаимном положении соединяемых деталей. Применяемые для соединения деталей замазки отличаются большим разнообразием по составу и свойствам. Такие замазки, как менделеевская, сургуч и канифоль, затвердевают со временем вследствие физических изменений. С повышением температуры эти замазки размягчаются.

Гипсовые, бакелитовые, магнезитовые, цементные и другие замазки затвердевают благодаря химическим изменениям и более стойки к колебаниям температуры. Выбор той или иной замазки зависит от материала соединяемых деталей, конструктивного оформления и условий эксплуатации соединений.

Соединения заформовкой

В точной механике детали большей частью заформовываются в пластмассы или литье, причем пластмассы и литье в момент за-формовки могут находиться в пластическом состоянии.

|

|

|

Заформовка является одним из дешевых средств соединения и применяется как для местного усиления деталей, изготовляемых из пластмасс и мягких металлов, путем заформовки специальной арматуры, так и для защиты металлических деталей от коррозии, высокой или низкой температуры, высокого напряжения и т. д. путем покрытия их пластмассой.

Способы заформовки.

При подготовке к заформовке необходимо придать концам за-формовываемых деталей форму, способствующую прочному соединению.

Заформовкой называют процесс соединения деталей, при котором одну из них вводят в специальную пресс-форму с расплавленным или находящимся в пластичном состоянии материалом другой детали. При застывании материала получают прочное неразъемное соединение деталей.

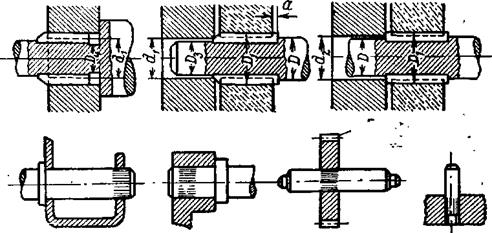

Примеры соединений деталей, выполненных с применением зафррмовки приведены на рисунке. При использовании заформовки соблюдают следующие требования. При значительных перепадах температуры необходимо учитывать разницу в значениях коэффициентов термического расширения материалов соединяемых деталей.

Для исключения поворота или перемещения заформованных цилиндрических деталей при силовом воздействии последние выполняют с поперечными канавками, с буртиками или с накаткой.

Соединения запрессовкой

При запрессовке соединение получается созданием натяга в соединяемых деталях. Удобнее всего соединять детали, имеющие круглое сечение в месте соединения, так как в этом случае легче добиться нужного натяга и получить более равномерное распределение напряжений.

Запрессовка без накатки.

В приборостроении применяют два метода запрессовки:

а) запрессовка при гладких поверхностях обеих деталей;

б) запрессовка на накатанную поверхность одной из деталей.

Первый метод запрессовки имеет сравнительно ограниченное распространение в связи со сложностью получения необходимых посадочных размеров при малых диаметрах.

Второй метод запрессовки является наиболее распространенным. Накатка делается на детали, изготовленной из более твердого материала. Следует иметь в виду, что первый метод запрессовки обеспечивает большую точность соединения, чем запрессовка на накатку.

Запрессовка с накаткой.

|

|

|