|

Параметры настройки пропорционально интегрально дифференциального

|

|

|

|

(ПИД) регулятора

Пропорционально интегрально дифференциальные регуляторы перемещают исполнительный механизм пропорционально отклонению регулируемой величины (П-часть), интегралу отклонения регулируемой величины во времени (И-часть) и скорости отклонения регулируемой величины (Д-часть). При отклонении регулируемой величины в первый момент регулирующее воздействие вырабатывает Д-часть, улучшая чувствительность регулятора, затем П-часть за счет отрицательной обратной связи через некоторое время останавливает исполнительный механизм, обеспечивая устойчивость регулирования, а потом И-часть приводит параметр к заданному значению.

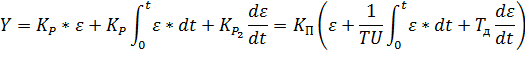

Уравнение ПИД-регулятора:

где:  - перемещение исполнительного механизма (регулирующего органа);

- перемещение исполнительного механизма (регулирующего органа);

– отклонение регулируемой величины (рассогласование).

– отклонение регулируемой величины (рассогласование).

,

,  - параметры динамической настройки ПИД – регулятора

- параметры динамической настройки ПИД – регулятора  – коэффициент пропорциональности (коэффициент передачи).

– коэффициент пропорциональности (коэффициент передачи).  - коэффициент пропорциональности (коэффициент передачи, предел пропорциональности) регулятора.

- коэффициент пропорциональности (коэффициент передачи, предел пропорциональности) регулятора.

- постоянная времени интегрирования – параметр настройки И – части регулятора.

- постоянная времени интегрирования – параметр настройки И – части регулятора.

- постоянная времени дифференцирования (предварения) – параметр настройки Д – части регулятора.

- постоянная времени дифференцирования (предварения) – параметр настройки Д – части регулятора.

Постоянная времени дифференцирования (предварения) – это условное время, в течение которого на управляющий сигнал регулятора воздействует дифференциальная часть.

Дифференциальная часть регулятора обычно формируется с помощью реального дифференциального звена (дифференциатора), которое включается в функциональную схему регулятора или подключается к нему в виде отдельного блока (блока дифференцирования). Применение Д – части увеличивает чувствительность срабатывания регулятора, уменьшает динамическую ошибку регулирования.

|

|

|

Существуют регуляторы с обратным предварением (дифференцированием), у которых, наоборот, Д – часть производит задержку формирования управляющего сигнала. Такое преобразование называется апериодическим (А – преобразованием). А – преобразование широко используется для устранения колебаний регулируемой величины (демпфирование рассогласования), для ограничения скорости изменения регулируемой величины, задержки в передаче управляющего воздействия и т.п.

В настоящее время предложены различные методы определения и расчета динамических параметров автоматических регуляторов для одноконтурных систем регулирования. Такие методы бывают графические, аналитические, позволяющие более или менее точно определять параметры настройки регуляторов в зависимости от свойств и параметров объекта регулирования и требований к точности и устойчивости переходного процесса.

Выбор регулирующего органа

Регулирующий орган – основной конечный элемент в замкнутой цепи автоматической системы регулирования и управления, который непосредственно осуществляет регулирующее воздействие на объект регулирования путем изменения количества вещества или энергии, подводимой к объекту регулирования или отводимой из него.

В качестве регулирующих устройств в системах автоматического регулирования и управления используются:

1.1 Регулирующие механизмы, входящие непосредственно в технологическую схему объекта управления. К ним относятся:

- насосы, компрессоры, вентиляторы, эксгаустеры и другие нагнетательные машины, управляющие потоками жидкости, газа, воздуха путем их включения или изменения их производительности;

- направляющие аппараты дымососов и вентиляторов, установленные в их всасывающем патрубке и изменяющие их производительность путем изменения направления струи дымовых газов или воздуха на рабочее колесо дымососа или вентилятора;

|

|

|

- питатели различного типа (барабанные, ленточные, тарельчатые, вибрационные, шнековые и др.), для управления потоками сыпучих материалов (шихты, пылевидного топлива и т.д.);

- электрические реостаты, переключатели, контакторы, индукционные, частотные, фазовые преобразователи для управления потоками электрической энергии.

1.2 Регулирующие дроссельные органы, управляющие потоками газа, жидкости, пара в трубопроводах. К ним относятся:

- регулирующие клапаны (однодроссельные, двухседельные, тарельчатые, профилированные, специальные и др.) с поступательным перемещением затвора – используется для регулирования потоков газа, жидкости и пара при высоких давлениях (более 0.1  ) в трубопроводах сравнительно небольшого диаметра (до 300мм);

) в трубопроводах сравнительно небольшого диаметра (до 300мм);

- регулирующие поворотные заслонки (однолопастные и многолопастные) для регулирования потоков газа и жидкости при низких давлениях в трубопроводах большого диаметра (более 50мм);

- регулируемые дымовые шиберы (поворотные или прямоходные) для управления потоками дымовых газов в дымопроводах при низком давлении;

- регулирующие задвижки для управления потоками жидкости, газа и пара в трубопроводах большого диаметра;

- регулирующие краны (пробковые и дисковые) для управления потоками вязких жидкостей в трубопроводах небольшого диаметра.

Большинство регулирующих органов в системе управления представляют собой усилительное звено, входной величиной которого является перемещение регулирующего затвора, а выходной величиной – изменение расхода регулирующей среды.

Наибольшее применение в системах автоматизации технологического процесса в металлургии получили дроссельные регулирующие органы, в которых путем перемещения подвижного затвора изменяется площадь проходного сечения потока и скорость (расход) протекающего через него вещества.

В зависимости от вида регулируемой среды, ее параметров, а также в зависимости от диаметра трубопровода выбирается двухседельный клапан типа 25С48НЖМ1.

|

|

|