|

5. Порядок выполнения работы. 6. Форма отчета о работе. 7. Контрольные вопросы и задания. Рекомендуемая литература. Практические занятия № 3 Разработка схемы базирования для сборки сварного узла или конструкции

|

|

|

|

5. Порядок выполнения работы

5. 1. Ознакомиться с содержанием методических рекомендаций по выполнению практической работы

5. 2. Ознакомиться с теоретическими положениями по теме практической работы

5. 3. Выполнить индивидуальное задание

5. 4. Ответить на контрольные вопросы

5. 5. Оформить отчет

6. Форма отчета о работе

6. 1. Тема практической работы

6. 2. Изучение методического материала

6. 3.. Ответы на контрольные вопросы

6. 4. Выводы

7. Контрольные вопросы и задания

7. 1. Для чего предназначено подъемно-транспортное оборудование в сборочно-сварочном производстве? Дайте его классификацию.

7. 2. Назовите основные типы кранов.

7. 3. Перечислите требования, предъявляемые к грузозахватным приспособлениям.

7. 4. Охарактеризуйте грузозахватные приспособления.

Рекомендуемая литература

Овчинников, В. В. Оборудование, механизация и автоматизация сварочных процессов: учебник для студ. учреждений сред. проф. образования / В. В. Овчинников. — М. : Издательский центр «Академия», 2013

Практические занятия № 3 Разработка схемы базирования для сборки сварного узла или конструкции

1. Цель работы

Разработать схему базирования для сборки и сваркибалки двутавровой.

2. Задание

1. Учитывая, что балка собирается из отдельных заготовок – стенки двух полок – выбрать схему базирования, представив её в виде чертежа собираемой конструкции с нанесенными на неё условными обозначениями баз.

2. Привести подробное описание схемы базирования, указывая порядок выбора главных баз и поэтапное лишение её степеней свободы.

3. Определить тип и размеры установочных элементов их количество и взаимное расположение.

|

|

|

4. Вычертить установленную деталь с фиксаторами в эскизном варианте.

3. Оснащение работы

Справочная литература

Варианты заданий

4. Основные теоретические сведения

В соответствии с ГОСТ 21495–76 базирование позволяет придать заготовке или всему изделию требуемое положение относительно выбранной системы координат.

Применительно к процессу сборки изделия базирование – это определение положения деталей в изделии относительно друг друга или изделия относительно приспособления, рабочего инструмента, технологического сварочного оборудования.

Базами называют поверхности или выполняющие ту же функциюсочетания поверхностей, ó си, точки, принадлежащие заготовке или изделию и используемые для базирования.

В процессе изготовления изделия из сборочных единиц поверхности одной детали могут являться базами для сопрягаемых с ней поверхностей других деталей.

Согласно правилу шести точек для придания заготовке неподвижного положения относительно выбранной системы координат её необходимо лишить шести степеней свободы.

В зависимости от количества лишаемых степеней свободы установочные базы классифицируются следующим образом:

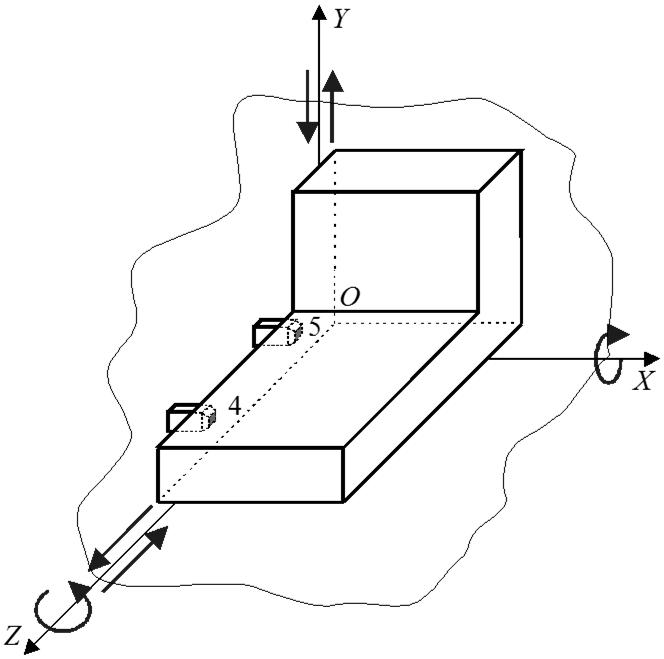

1) установочная (У) – поверхность, при базировании на которую деталь лишается трех степеней свободы: перемещения вдоль одной оси (OY) и вращения вокруг двух осей (OZ и OX) (рис. 1. );

2) направляющая (Н)-поверхность, при базировании на которую деталь лишается двух степеней свободы: перемещения вдоль одной оси (ОХ) и вращения вокруг одной оси (OY) (рис. 2);

Рисунок. 1. Установочная поверхность Рисунок2. Направляющая поверхность

3)

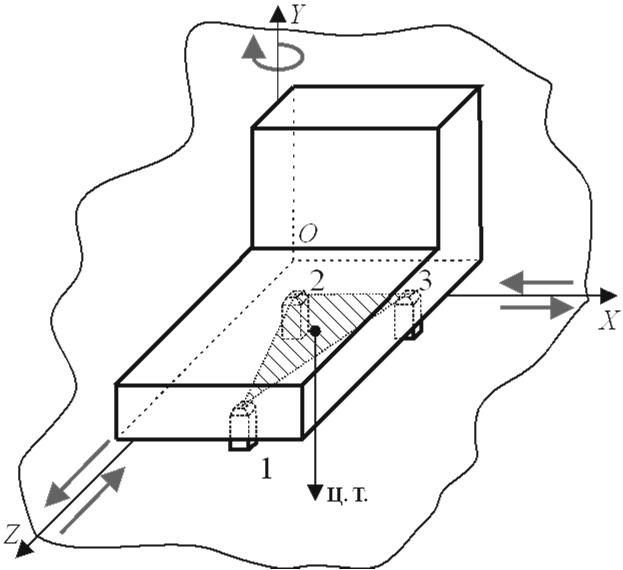

двойная направляющая (Д). Определяет четыре координаты–двелинейные и две угловые (базирование по длинному цилиндру). Деталь лишена перемещения и вращения вокруг осей OX и OY (рис. 3);

двойная направляющая (Д). Определяет четыре координаты–двелинейные и две угловые (базирование по длинному цилиндру). Деталь лишена перемещения и вращения вокруг осей OX и OY (рис. 3);

Рисунок 3. Двойная направляющая поверхность Рисунок. 4. Опорная поверхность

|

|

|

4) опорная (О)или угловая (поворотная П), лишающая деталь одной степени свободы - перемещения вдоль оси ОZ (рис. 4);

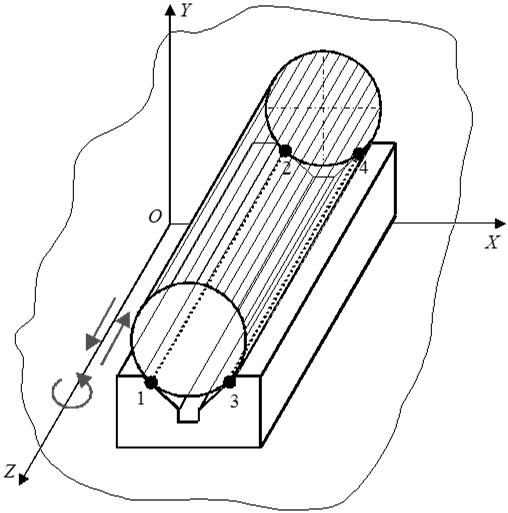

5)  двойная опорная (Ц), которая определяет базирование поокружности или короткому цилиндру. Деталь лишается двух степеней свободы - перемещения по осям OX и OY (рис. 5);

двойная опорная (Ц), которая определяет базирование поокружности или короткому цилиндру. Деталь лишается двух степеней свободы - перемещения по осям OX и OY (рис. 5);

Рисунок 5. Двойная опорная поверхность

Опорные точки на схемах базирования изображают условными значками (рис. 6) и пронумеровывают порядковыми номерами, начиная с базы, имеющей наибольшее количество опорных точек. Если в какой-либо проекции одна опорная точка накладывается на другую, изображается одна точка, и проставляются номера совмещенных точек. Число проекций на схеме базирования должно быть достаточным для четкого представления о размещении опорных точек.

Рисунок 6. Условное обозначение опорных точек на виде спереди и сбоку (а), на виде сверху (б)

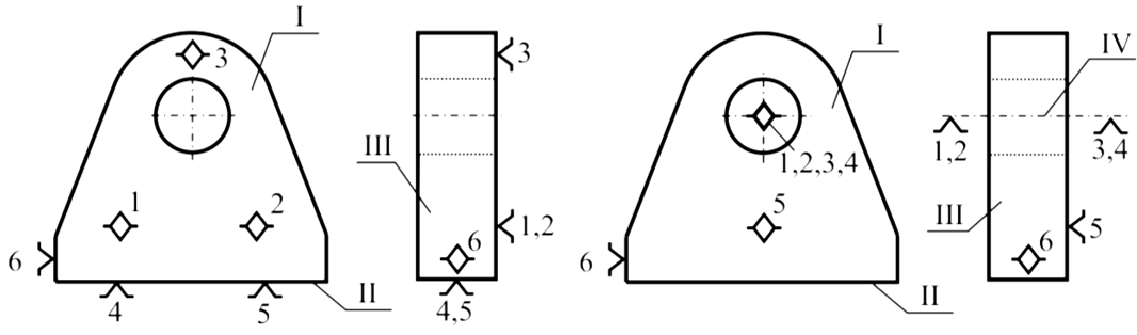

На рис. 7 представлены две схемы базирования проушины. На первой схеме (рис. 7, а) в качестве установочной (главной) базы при-нята наибольшая по площади поверхность I. При установке этой по-верхности на три точки деталь лишается трёх степеней свободы. По-верхность II выполняет роль направляющей базы и лишает деталь еще двух степеней свободы. В качестве опорной базы, ограничивающей продольное перемещение детали, выбрана поверхность III.

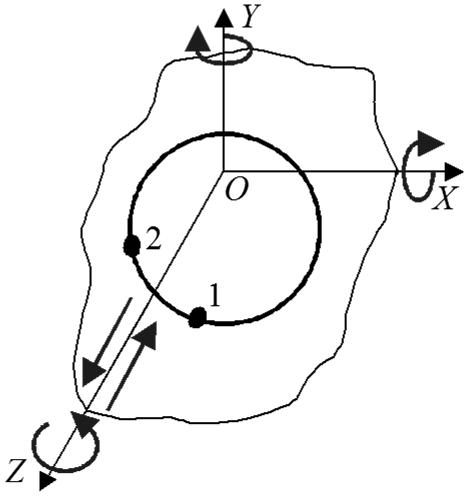

На второй схеме (рис. 7, б) в качестве главной базы выбрана внутренняя поверхность отверстия. В этом случае реализуется схема ба-зирования по двойной направляющей. Обозначения баз можно указать на оси IV, которая в свою очередь будет являться скрытой базой. Так как деталь уже лишена четырех степеней свободы, остается лишить её возможности перемещения и вращения относительно оси отверстия. Для этого достаточно двух опорных точек, одна из которых поставлена на поверхности I (точка 5), вторая – на поверхности III (точка 6).

а б

Рис. 7. Схема базирования проушины

Условно схемы базирования можно обозначать по начальным буквам входящих в них баз. Схема базирования, представленная на рис. 7, а условно будет обозначаться УНО. Схема, представленная на рис. 7, б – ДЦ и учетом расположения опорных точек в пространстве любую схему базирования можно привести к одной из трех основных схем: схема базирования призматического тела – УНО, короткого – УЦО длинного – ДЦ тел вращения.

|

|

|

При проектировании приспособлений для сборки и сварки конструкций, состоящих из нескольких деталей, необходимо учитывать, что поверхности одной детали могут быть опорными для сопрягаемых с ней базами других деталей.

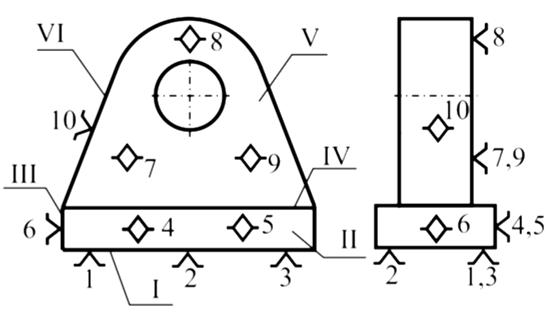

Например, если проушина, представленная на рис. 7, изготавливается из двух деталей (рис.. 8), то необходимо базировать каждую из них. Сначала определяется, какая из деталей будет устанавливаться

в приспособление первой, и расчет опорных точек начинается с неё. На рис. 8 в первую очередь базируется пластина. Здесь реализуется схема УНО по поверхностям I, II, III. При базировании проушины на поверхность пластины IV она будет лишаться двух степеней свободы, так как используется направляющая база. Чтобы определить местопо-ложение проушины на пластине и лишить еще трех степеней свободы её необходимо опереть на три точки 7, 8, 9 по плоскости V. Перемещения вдоль пластины деталь лишится при использовании упора 10, контактирующего с плоскостью VI.

Рисунок 8. Схема базирования проушины при сборке из двух деталей

Для установки деталей и сборочных единиц в приспособлении используются различные фиксаторы, которые по назначению подразделяются на опоры, упоры, пальцы и призмы. В зависимости от конфигурации базируемого тела возможно фиксирование детали по плоским поверхностям (упорам), цилиндрическим (пальцам), коническим (призмам) либо по комбинации этих трех поверхностей.

Опоры –установочные элементы приспособления, на которые опирается заготовка, деталь или сборочная единица. Опоры определяют положение детали в пространстве и по назначению подразделяются на основные и вспомогательные.

Основные опоры –это установочные или базирующие элементы, лишающие заготовку или изделие всех или нескольких степеней свободы. Опоры необходимо располагать таким образом, чтобы центр тяжести детали находился в центре треугольника, вершинами которого являются опорные точки.

|

|

|

В ряде случаев опорная поверхность заготовок имеет большие габаритные размеры и малую толщину. Базирование таких деталей по трем точкам не обеспечивает достаточной жесткости, что приводит деформированию заготовки и снижению точности сборки конструкции. Для исключения деформации заготовок, установленных на основных опорах, применяются дополнительные опоры. Количество и место установки дополнительных опор выбирается произвольно и определяется условиями сборки, жесткости и конфигурацией изделия.

В качестве основных опорных элементов используются: опорные штыри, штифты и пластины с рифленой, плоской и полукруглой поверхностью (ГОСТ 13440-13442, 4743).

Для фиксации обработанных поверхностей деталей используют штифты с рифленой головкой, для фиксации необработанных поверхностей – с полукруглой головкой. При больших размерах опорной поверхности заготовки целесообразно использовать опорные пластины.

Детали часто устанавливают в приспособлении с использованием группы установочных баз. Используя несколько установочных баз, необходимо выполнять требование, чтобы ни один новый установочный элемент не лишал деталь тех степеней свободы, которых она уже была лишена с помощью других элементов.

|

|

|