|

Лабораторная работа выполняется на стенде ТМЖ-2В-09-12

|

|

|

|

Сложный трубопровод состоит из трех последовательно соединенных прозрачных труб из органического стекла с внутренними диаметрами dI = 15 мм, dII = 11 мм, dIII = 15 мм. Расстояния между точками отбора и схему подключения пьезометров см. рис. 1.

Для исследования влияния изменений геометрического напора конструкцией стенда предусмотрена возможность изменения угла наклона оси трубопровода к горизонту.

Переходы между участками трубопровода выполнены в виде конусов (конфузора и диффузора).

1. Полностью закрыть задвижки З1, З2, З4, З5, З6, З7, З8 и краны КР4, КР5, КР8, КР12. Краны КР6, КР7, КР9, КР14 полностью открыть.

2. Повернуть переключатель насоса НЗ в крайнее правое положение и включить питание переключением соответствующего тумблера на блоке управления.

3. Дождаться наполнения напорной секции накопительного бака, вплоть до возникновения перелива.

4. Откручивая рукоятку задвижки З6 установить уровень жидкости в пьезометре №12 (НП12) в соответствии с табл. 3.1.

5. Закрыть кран КР9. Измерить время Δt заполнения объема V жидкости, поступающей в мерную емкость ЕМ1. Записать значения в таблицу 3.1. Открыть кран КР9.

6. Записать в таблицу 3.1. показания пьезометров №13, 14, 15, 16, 17 (НП13,НП14, НП15, НП16, НП17).

7. Повторить действия, описанные в пунктах 4, 5 и 6 для всего интервала НП12 из табл. 3.1. Результаты замеров записать в табл. 3.1.

8. Изменяя угол наклона трубопровода ТЗ (контролируется по специальной линейке, размещенной на кронштейне трубопровода) при неизменной величине перекрытия задвижки З6 (рекомендуется перекрытие около 5 оборотов рукоятки задвижки), повторить измерения до пункта 8. Результаты записать в таблицу 3.2. Чтобы изменить угол наклона трубопровода ТЗ следует ослабить барашек винтового фиксатора, расположенный на тыльной стороне пластины кронштейна, придерживая поворотный механизм за металлическую прямоугольную трубу, к которой крепится прозрачный трубопровод.

|

|

|

9. Полностью закрыть задвижку З6.

10. Выключить питание насоса.

Обработка результатов опыта:

1. Рассчитать величину подачи  насоса и записать значения в

насоса и записать значения в

таблицу 3.1.

2. Рассчитать потери статического напора по длине участков трубопровода  ;

;  ;

;  .

.

3. Рассчитать местные потери пьезометрического напора:

а) В плавном сужении русла (конфузоре)  ;

;

б) В плавном расширении (диффузоре)

4. Рассчитать средние скорости жидкости и критерии Рейнольдса для каждого участка по формулам:

,

,  ,

,  ,

,

где SI, SII – площади сечений соответствующих участков трубопровода;

ν – кинематическая вязкость жидкости (для воды при нормальных условиях ν = 10-6 м2/с = 12 мм2/с).

5. Определить коэффициенты Кориолиса, используя число Рейнольдса и данные в теоретической части лабораторной работы.

6. Рассчитать скоростные напоры на каждом участке трубопровода:

,

,  ,

,  .

.

7. Рассчитать суммарные пьезометрические напоры для каждого участка:

,

,

,

,

.

.

Потребный пьезометрический напор сложного трубопровода:

.

.

8. Рассчитать потребные полные напоры участков и трубопровода в целом.

,

,

,

,

.

.

Полный напор сложного трубопровода с последовательным соединением:

.

.

9. Построить характеристики для участков трубопровода  ,

,  ,

,  , общую характеристику сложного трубопровода с последовательным соединением участков в координатах подача - потребный напор

, общую характеристику сложного трубопровода с последовательным соединением участков в координатах подача - потребный напор

10. При одном фиксированном значении расхода через трубопровод (рекомендуется при максимальном) построить линии пьезометрического напора, дополнив его линиями скоростных напоров, и получить линию полного напора. Линию пьезометрических напоров следует строить по показаниям пьезометров. Линия полного напора получается при увеличении линии пьезометрического напора на величину скоростного напора.

|

|

|

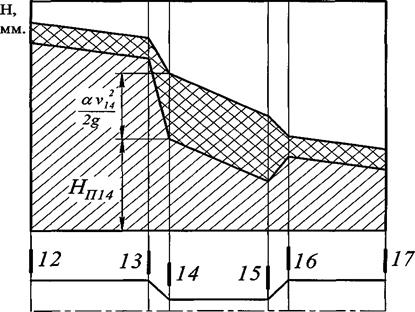

Схематичный пример построения пьезометрической и напорной линий показан на рис. 5.

11. Сделать и записать выводы.

Рис. 5. Пьезометрическая и напорная линии.

Таблица 3.1

| № | V, л. | Δt, сек. | Q, л/с. | НП12, мм. | НП13, мм. | НП14, мм. | НП15, мм. | НП16, мм. | НП17, мм. | υI, мм/с. | υII, мм/с. | υIII, мм/с. | ReI | ReII | ReIII |

Таблица 3.1 (продолжение)

| № | ΔhI, мм. | ΔhII, мм. | ΔhIII, мм. | Δh1314, мм. | Δh1516, мм. | Δh910, мм. |  , мм. , мм.

|  , мм. , мм.

|  , мм. , мм.

|  , мм. , мм.

|  , мм. , мм.

|  , мм. , мм.

|  , мм. , мм.

|  , мм. , мм.

|  , мм. , мм.

|  , мм. , мм.

|

Таблица 3. 2

| № | Угол наклона к горизонту ТЗ | V, л. | Δt, сек. | Q л/с. | НП12, мм. | НП13, мм. | НП14, мм. | НП15, мм. | НП16, мм. | НП17, мм. |

| -1 | ||||||||||

| -3 |

ЛАБОРАТОРНАЯ РАБОТА №4

Исследование характеристик трубопроводов при различных режимах течения

Цель работы:

Закрепление знаний по разделам "Ламинарное и турбулентное течение в круглых трубах", получение навыков экспериментального определения характеристик трубопровода.

|

|

|

Задание:

Определить из опыта коэффициент гидравлического трения λ при заданном расходе в имеющемся трубопроводе. Сравнить полученную величину λ с величиной, определенной по справочным данным.

Теоретические основы метода:

Потери напора h на участке трубопровода в общем случае определяются из уравнения Бернулли:

| (4.1) |

где Z1 – геометрическая высота сечения 1-1;

Z2 – геометрическая высота сечения 2-2;

– пьезометрический напор в сечении 1-1;

– пьезометрический напор в сечении 1-1;

– пьезометрический напор в сечении 2-2;

– пьезометрический напор в сечении 2-2;

υ1 – средняя скорость потока в сечении 1-1;

υ2 – средняя скорость потока в сечении 2-2;

α1 – коэффициент Кориолиса в сечение 1-1;

α2 – коэффициент Кориолиса в сечение 2-2;

Исследуемый участок трубопровода представляет собой отрезок прямой горизонтальной трубы постоянного диаметра, поэтому потери на трение являются единственным видом потерь напора на этом участке. Кроме того, Z1 = Z2 и υ1 = υ2, а значит и α1 = α2, поэтому из уравнения (4.1) следует, что потери на трение на исследуемом участке:

| (4.2) |

Потери напора на трение в общем случае определяются по формуле Дарси:

| (4.3) |

Коэффициент λ называют коэффициентом гидравлического трения. Исследования показали, что для ламинарных потоков в трубах:

| (4.4) |

где А – константа, зависящая от формы сечения трубопровода. Для круглой трубы А = 64, а число Рейнольдса определяется по формуле:

| (4.5) |

При турбулентных режимах λ зависит от конфигурации потока или, как говорят, от пограничной геометрии, а также от числа Рейнольдса:

| (4.6) |

По результатам экспериментов коэффициент λ можно определить с помощью формулы (4.3), если измерить среднюю скорость υ и потери напора hтр.

Теоретические исследования показали, что согласно (4.6) следует искать эмпирическую зависимость λ от числа Re икакого-либо безразмерного параметра, определяющего геометрическое подобия потоков. Для гладких круглых труб такого параметра не требуется, поскольку все круглые трубы геометрически подобны и для них экспериментальные точки на графике λ=λ(Re) должны образовать единую кривую. Однако шероховатые трубы не являются геометрически подобными, поскольку требование геометрического подобия должно распространяться не только на форму поперечного сечения, но и на форму выступов неровностей стенок. Но тогда при строгом подходе практически невозможно найти две геометрически подобные трубы с естественной шероховатостью. В связи с этим в качестве приближенного допущения принимают, что шероховатые трубы будут геометрически подобными, если отношение средней высоты выступов шероховатости Δ к радиусу ro или диаметру d будет одинаковым. Тогда опытные данные следует обрабатывать в виде кривых:

|

|

|

| (4.7) |

Отношение Δ/d (или Δ/r0) называют относительной шероховатостью, а обратную величину d/Δ – относительно гладкостью.

Н. Никурадзе (1933 г.) впервые обработал свои многочисленные опытные результаты указанным способом и построил универсальный график зависимости (4.7) приведенный на рисунке 6. Шероховатость в опытах Никурадзе создавалась искусственно путем наклеивания калиброванных песчинок на внутреннюю поверхность трубы. Такая шероховатость получалась равнозернистой, чем существенно отличалась от естественной шероховатости труб, образующейся в результате коррозии, отложений и т.п.

Рассмотрим подробно график Никурадзе:

1 - зона ламинарного режима, изображенная прямой. Здесь точки, относящиеся к опытам с разной шероховатостью, ложатся на одну прямую, уравнением которой является зависимость:

| (4.8) |

|

Границей служит значение абсциссы lg(2300) = lg(Reкр).

Таким образом, данная закономерность имеет место при Re ≤ Reкр, т.е. при ламинарном режиме движения.

В диапазоне чисел Re = 2300¸4000 осуществляется переход от ламинарного течения к турбулентному. В потоке наблюдается неустойчивость, порождаемая периодическим возникновением очагов турбулентности и их исчезновением.

2 - зона гладкостенного течения, образуемая опытными точками, расположенными вдоль другой прямой. Здесь λ также не зависит от шероховатости:

| (4.9) |

Границей зоны ориентировочно могут служить значения:

| (4.10) |

Строение потока в пределах гладкостенной зоны можно представить в виде: турбулентного ядра потока и вязкого подслоя вблизи стенки, движения в котором преимущественно ламинарное. Толщина подслоя δл достаточна, чтобы покрыть все неровности стенки, благодаря чему движение турбулентного ядра потока происходит как бы в гладкой трубе. Трубы, работающие в таком режиме, называют гидравлически гладкими.

|

|

|

3 - доквадратичная зона сопротивления, которая ограничивается линией гладкостенного режима и штриховой линией К-К, образованной точками, отделяющими горизонтальные участки кривых. В зоне 3 каждая кривая отвечает определенному значению относительной гладкости. Здесь λ зависит от числа Rе и относительной гладкости трубы d/Δ:

| (4.11) |

Границами зоны приближенно служат значения:

<Re <Re  . .

| (4.12) |

4 - зона квадратичного сопротивления, образуемая горизонтальными участками кривых. В этой зоне коэффициент λ не зависит от Rе,т.е.:

| (4.13) |

Эта зона имеет место при:

Re>

| (4.14) |

Толщина вязкого подслоя здесь весьма мала, и выступы шероховатости полностью взаимодействуют с турбулентным ядром потока.

График Никурадзе дает общее представление о характере зависимости  для труб с искусственной зернистой шероховатостью Δ.

для труб с искусственной зернистой шероховатостью Δ.

В таблице 4.1 даны удобные для практического использования расчетные формулы коэффициента λ во всех зонах сопротивления.

Таблица 4.1.

| Зона сопротивления | Режим течения | Границы зоны | Расчетные формулы | |

| Ламинарный | Re<2320 |

| ||

| Турбулентный гладкостенный |

|  (Re<105)

(Re<105)

| Для всех турбулентных режимов

| |

| Турбулентный доквадратичный |

|

| ||

| Турбулентный квадратичный |

|

|

Проведение опыта:

|

|

|

) от Re для труб с искусственной шерховатостью, построенная Н. Никурадзе.

) от Re для труб с искусственной шерховатостью, построенная Н. Никурадзе.