|

7. Теоретические сведения. Дендриты. При затвердевании стали перпендикулярно внешней поверхности (рис. 3.1) образуются дендритные (древовидные – елочные) кристаллы, бедные углеродом и фосфором, остальная же масса обогащается последними. Фотографии ст

|

|

|

|

7. Теоретические сведения

При макроанализе применяют два метода исследований: метод изломов и метод макрошлифов.

Метод изломов позволяет установить характер предшествующей обработки металлов давлением, величину зерен, виды чугунов, дефекты внутреннего строения (поры, трещины и др. ). Изучение изломов производят визуально или с пользованием лупы 10…30-ти кратного увеличения Исследование излома является очень простым и широко распространенным испытанием металла. Излом стали может быть крупно, средне- и мелкозернистым. Чрезвычайно крупнозернистый излом принято называть сахаровидным, а самый мелкозернистый – фарфоровидным. Кроме того, бывают изломы волокнистые, столбчатые и слоистые (шиферные). Излом можно характеризовать по цвету его, – например темный или светлый, а также по степени его однородности.

Сахаровидные, крупнозернистые изломы отвечают или литому, или перегретому металлу, т. е. условиям, способствующим сильному росту зерна; мелкозернистые изломы отвечают высокому качеству стали.

| Обычно низкоуглеродистая мягкая сталь имеет излом более крупнозернистый, нежели высокоуглеродистая. Большое значение имеет способ получения излома: спокойной нагрузкой, ударом или же при усталости; в последнем случае излом очень характерен. В случае местного приложения нагрузки, особенно при ударе надрезанного образца, когда при работе разрушения участвует малый объем стали, излом получается более крупнозернистым. |

Метод макрошлифов дает возможность исследовать структуру, образующуюся в процессе кристаллизации или последующей обработки давлением. Этим способом можно выявить волокнистость, ликвацию серы и фосфора, различного вида дефекты: усадочную раковину, газовые пузыри, поры, трещины и др. Макрошлиф приготовляют шлифованием образца. Подготовленную поверхность травят соответствующим реактивом для выявления структуры.

|

|

|

Дендриты. При затвердевании стали перпендикулярно внешней поверхности (рис. 3. 1) образуются дендритные (древовидные – елочные) кристаллы, бедные углеродом и фосфором, остальная же масса обогащается последними. Фотографии стали, протравленной на дендриты, показана на рис. 3. 1. Эта первичная (дендритная) кристаллизация остается и после механической и термической обработки и иногда бывает очень ясно выражена. Хорошим реактивом для выявления дендритной структуры является персульфат аммония.

Волокна. При глубоком травлении поверхности шлифа на макроструктуре его появляются волокна, направление которых соответствует деформации

| при прокатке или ковке. Появление волокон обусловливается неоднородностью стали: получившиеся при затвердевании дендриты и неравномерное распределение вредных примесей различно поддаются травлению. Одни волокна стойки и очень мало поддаются разъедающему действию кислот, другие, более богатые примесями, разъедаются глубоко. Лучшим реактивом для травления макроструктуры стали, особенно для выявления волокон, является раствор 1 части технической (не химически чистой) соляной кислоты в 1 части воды. Этот реактив употребляется подогретым до 80°. |

| Рисунок 3. 1 – Макроструктура стали, протравленной на дендриты. |

При этой температуре реактив действует энергично и не испаряется. Перед травлением образец очищается, нагревается в горячей воде и затем погружается в реактив, нагретый до 80°. Время травления определяется практически. После травления образец промывается и сушится. Для предохранения от окисления поверхность покрывается тонким споем вазелина или прозрачного лака.

|

|

|

На рис. 3. 2 приведен пример макроструктуры расположения волокон у шестерен. Изучение направления волокон позволяет определить метод производства изделия, например, правильно или нет коленчатый вал отштампован. Для службы изделия чрезвычайно важно, особенно в опасных сечениях, идут ли волокна вдоль направления действия сил или поперек, если они идут поперек, то может произойти поломка.

Рис. 3. 2 Макроструктура правильно откованной шестерни

На практике поломка коленчатых валов, зубьев шестерен, кулаков и пр. зачастую этим и объясняется. В производстве при установлении процессов ковки и штамповки чрезвычайно важно знать расположение волокон в макроструктуре. Одновременно с выявлением волокон глубокое травление оченьхорошо обнаруживает и всякого рода трещины, даже бывшие до травления незаметными (рис. 3. 3).

| Зоны закалки, цементации . Эти зоны прекрасно обнаружива ются и измеряются по макроструктуре. Лучшим реактивом для выявления закаленных зон является 10°/о водный раствор азотной кислоты. Зоны цементации и обезуглероживания обычно определя ются по излому или же по шлифу, изготовленному и протравлен ному для исследования под микроскопом. В случае определения глубины цементации по излому, его можно протравить 10% рас твором азотной кислоты в воде или еще лучше - нагреть на металлическом листе до появления синего цвета побежалости у твердого закаленного слоя. Микроанализ. Микроанализ применяют дляизучения внутреннего строения металлов и сплавов на оптическом микроскопе при увеличении от 50 до 1500 раз илина электронном микроскопе при увеличении порядка 5000... 20000 раз. | |||

| Рисунок 3. 3 – Трещины в поковке, обнаруженные глубоким травлением |

(Впервые в мире структуру высококачественной стали исследовал с помощью микроскопа инженер Павел Петрович Аносов в 1831 г. ).

Для проведения микроисследования от изучаемой детали или заготовки отрезают образец, который специально обрабатывают для придания одной из его поверхностей прямолинейности и зеркального блеска. Образец, подготовленный к микроанализу, называют микрошлифом. На практике приходится изготовлять шлифы больших размеров (рис. 3. 3, а, б) и малых (рис. 3. 4, б, г).

|

|

|

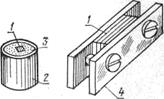

Рис. 3. 4 Виды металлографических образцов для приготовления микрошлифов:

|

|

|

|

При изготовлении микрошлифов из образца малых а и б – без приспособлений; в и г – в приспособлениях (1 – образец; 2 – трубка; 3 – пластмасса, легкоплавкий сплав или сера; 4 – струбцина), размеров (проволока, стружка, листы и др. ) для их надежного крепления используют специальные струбцины (см. рис. 3. 3, г) или заливают образцы легкоплавким сплавом Вуда (50% Bi, 25% РЬ, 12, 5% Sn и 12, 5% Cd) с температурой плавления 68 0С, серой или пластмассой (см. рис. 3. 3, в).

Для проведения микроанализа необходимо: изготовить шлиф; изучить под микроскопом структуру на полированной поверхности шлифа (до травления); протравить полированную поверхность; изучить под микроскопом структуру протравленной поверхности шлифа.

Изготовление микрошлифа включает следующие операции: отрезку образца, его торцовку, шлифование и полирование.

Отрезка образца нужныхразмеров проводится резцом или ножовкой (при твердости металла НВ< 300) ли дисковым шлифовальным или отрезным кругом (при твердости металла НВ > 300) с охлаждением водой или эмульсией, чтобы образец не нагревался свыше 150° С и его структура не изменялась.

Торцовка шлифа осуществляется с целью придания прямолинейности одной из его поверхностей и проводится опиловкой напильником или шлифовальным кругом.

Шлифование необходимо для удаления рисок, оставшихся от торцовки. Это достигается обработкой поверхности шлифа шлифовальной бумагой различной зернистости (разных номеров). Шлифовальная бумага отечественного производства имеет следующую нумерацию: 12, 10, 8, 6, 5, 4, 3 (номер обозначает, примеряю величину зерна в сотых долях миллиметра). Для предварительного чернового шлифования берут бумагу первых четырех номеров. Заканчивают шлифование бумагой номерами 5... 3 с мелкими абразивными зернами. Шлифование проводят вручную или на специальном шлифовальном станке. Вручную образец шлифуют так: наждачную бумагу кладут на толстое стекло, затем образец (шлиф) прижимают к бумаге и, удерживая его тремя пальцами, перемещают по ней в одном направлении, но обязательно перпендикулярно рискам от предыдущей обработки. Этого правила необходимо придерживаться и при переходе с одного номера шлифовальной бумаги на другой для удобства наблюдений за выведением рисок и ускорения процесса шлифования.

|

|

|

Полирование проводят на быстровращающемся диске с сукном, которое смачивается водой с взвешенными в ней частицами какого-либо абразива (окись хрома или алюминия). Частицы окиси металла весьма тверды, поэтому во время полирования они режут металл образца. Так как эти частицы дисперсные, он способен снимать мельчайшие неровности, делая поверхность шлифа зеркального вида, без рисок даже при рассмотрении под микроскопом. Готовый полированный шлиф последовательно тщательно промывают водой, спиртом и сушат, прикладывая (промокая) фильтровальную бумагу.

|

|

Изучение полированной поверхности шлифа под микроскопом преследует 'цель определить качество изготовления шлифа (отсутствие следов обработки) и установить характер расположения и размеры микроскопических трещин, неме

таллических включений — графита, сульфидов, оксидов (рис. 3. 5) в металлической основе (имеет светлый вид при рассмотрении под микроскопом)

Структуру металлической основы шлифа после полирования выявляют травлением его реактивом. Для стали и чугуна чаще всего применяют 2... 5%-ный раствор

а – оксиды; б – сульфиды; в – графит.

|

|

|