|

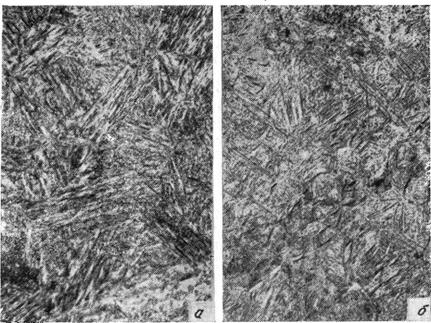

Рисунок 7.4 – Структура закаленной низкоуглеродистой стали (0,2% С).

|

|

|

|

Рисунок 7. 4 – Структура закаленной низкоуглеродистой стали (0, 2% С).

Мартенсит и участки феррита X 200

Значительнее влияние закалки стали с большим содержанием углерода (0, 15 – 0, 25%). Ее предел текучести возрастает на 30 – 50%; твердость повышается с HB 110 –130 до HB 140 – 150. Резкое изменение свойств в результате закалки достигается у углеродистой стали, содержащей более 0, 25 – 0, 30% С. Доэвтектоидная сталь, имеющая более 0, 25 – 0, 3% С, получает структуру мартенсита. В микроскопе кристаллы мартенсита имеют характерную форму игл (пластин).

а — закалка с 830° C без перегрева, кристаллы мартенсита мелкие и плохо различимы; б — закалка с 925° C (перегрев), кристаллы мартенсита более крупные, X 500.

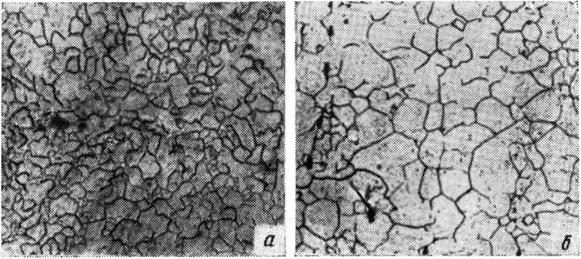

Рисунок 7. 5 – Структура закаленной среднеуглеродистой стали (0, 5% С)

Рисунок 7. 6 – Доэвтектоидная сталь (0, 5% С) в закаленном состоянии

Зерно аустенита, определенное методом окисления (границы зерен окислились при нагреве полированного шлифа в открытой печи): а — нагрев до 820 0С; б – нагрев до 925 0С. X 100 выше Ас3), то он не вызывает значительного роста зерна аустенита; поэтому кристаллы мартенсита, образующиеся при охлаждении в пределах зерна аустенита, имеют небольшие размеры. Они трудно различимы в микроскоп (рис. 7. 5) при небольших и средних увеличениях (в 200 – 600 раз). Повышение температуры закалки на 100 – 150 0С выше Ac3 вызывает заметный рост зерна аустенита (рис. 7. 6) и образующихся при охлаждении кристаллов мартенсита (см. рис. 7. 5). Такой нагрев снижает пластичность стали (как непосредственно после закалки, так и после отпуска) и на практике не применяется.

Закалку заэвтектоидной стали проводят с нагревом в двухфазную область (аустенит – вторичный цементит) на 50 – 80 0С выше. Ac1. Сталь получает структуру (рис. 7. 7), состоящую из мартенсита, зерен вторичного цементита (не растворившегося при нагреве) и остаточного аустенита. Кристаллы (иглы) мартенсита имеют очень небольшие размеры. Температура окончания мартенситного превращения стали с повышенным содержанием углерода снижается ниже – 50 0С. Количество остаточного аустенита не превышает 5 – 10% и еще не обнаруживается микроанализом.

|

|

|

Рисунок 7. 7 – Заэвтектоидная сталь (1, 2% С) в закаленном состоянии.

Закалка, 800°С. Мартенсит и вторичный цементит. X 500.

Повышение температуры закалки выше Acm вызывает растворение вторичного цементита и способствует росту зерна. Такая сталь имеет после закалки отчетливо видимые крупные кристаллы (иглы) мартенсита и остаточный аустенит, количество которого возрастает до 20 – 30% (и более). Эти структуры образуются в результате быстрого охлаждения углеродистой стали в воде.

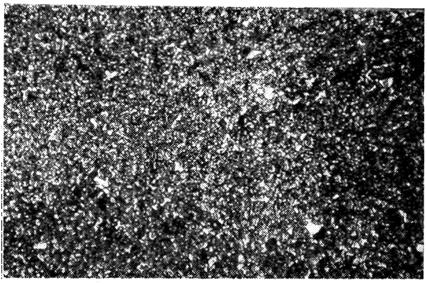

При более медленном охлаждении, например в масле или на воздухе, не удается задержать распад аустенита углеродистой стали на феррито – цементитную смесь. Однако процессы коагуляции не могут протекать полностью, как с печью. Поэтому образующиеся продукты превращения – троостит и сорбит закалки – отличаются от равновесной структуры – перлита – более дисперсным строением: пластинки феррита и цементита и расстояние между ними меньше по сравнению с наблюдаемым для перлита. Сорбит и троостит закалки имеют пластинчатое строение и отличаются этим от сорбита и троостита отпуска, имеющих зернистое строение цементита. Строение троостита почти не выявляется под микроскопом ввиду значительной измельченности частиц цементита и феррита. При изготовлении микрошлифа троостит как очень дисперсная двухфазная структура имеет повышенную травимость по сравнению с другими структурами. Поэтому троостит выявляется в виде темных образований (рис. 7. 8, а). Исследование в электронном микроскопе отчетливо установило пластинчатое строение троостита закалки (рис. 7. 8, б).

|

|

|

Троостит закалки: а — в оптическом микроскопе, X 500; б — в электронном микроскопе, X 7000.

|

|

|